Материалы оптических волокон из кварцевого стекла

Стекла для волоконной оптики должны обладать комплексом физико-химических свойств, не традиционных для классической оптики. Для обеспечения нормального процесса формирования волокон из расплавов двух стекол необходимо, чтобы вязкости, коэффициенты линейного термического расширения стекол сердцевины и оболочки были совместимы в широком интервале температур [11]. Наибольшая часть применяемых в оптике стекол относится к числу оксидных и в свою очередь в зависимости от химического состава делится: по виду окисла-стеклообразователя на силикатные, боратные, фосфатные, германатные, альминатные, борсиликатные, алюмоборсиликатные и т.д.; по содержанию щелочных окислов на бесщелочные (не содержат щелочных, но могут содержать щелочноземельные окислы — MgO, СаО, ВаО и пр.), малощелочные, многощелочные [12].

Выбор материалов для изготовления ОВ определяется необходимостью удовлетворения одновременно следующих требований: способностью вытягиваться в нить, обладающую высокой прочностью и гибкостью; возможностью варьирования в широком интервале ПП для создания различных типов оптических сред; низкими оптическими потерями на несущей частоте излучения и т.д. Наиболее удовлетворяют этим требованиям оксидные (видимая область и ближняя ИК — область спектра), халькогенидные и галогенидные (средняя и дальняя ИК — область спектра) стекла.

Стекла характеризуются следующими физико-химическими параметрами, важными для эксплуатации ОВ.

Механическая прочность стекла зависит не столько от его химического состава, сколько от состояния поверхности. Теоретическая прочность при разрыве кварцевого стекла, рассчитанная исходя из прочности связи Si-О, составляет (70-74) ГПа, реальная прочность того же стекла при растяжении может составлять всего 2-5 ГПа. Подобное снижение прочности стекла обусловлено наличием на его поверхности большого количества микродефектов (трещин Гриффита), являющихся концентраторами напряжений. Удаление дефектного поверхностного слоя, например, путем травления, увеличивает прочность стекла до 5-5,5 ГПа.

Температурный коэффициент линейного расширения (ТКЛР) стекол находится в пределах от 5,8 10-7 (кварцевое стекло) до 150 10-7 град . Большинство стекол с низким ТКЛР отличаются более высокой термической и химической устойчивостью и более высокой температурой размягчения.

Температура размягчения для стекол разного состава изменяется в пределах 350-1730oС. Последняя цифра относится к кварцевому стеклу.

Важным параметром, характеризующим оптические свойства стекла, является показатель преломления ( n ), который в зависимости от состава меняется от 1,3 до 2,0, возрастая с увеличением концентрации окислов PbO, ВаО и пр. Специальную зависимость показателя преломления стекол в диапазоне длин волн 0,2...2,0 мкм можно описать формулой Селмейера:

(3.1)

(3.1)

где Аi, li — коэффициенты ряда Селмейера; λ, li выражены в микрометрах.

Для изготовления ОВ, используемых в диапазоне длин волн 0,8 ... 1,8 мкм, применяются кварцевые стекла с легирующими добавками окиси германия GeO2, фосфора Р2О3, повышающими показатель преломления кварца, и добавками окиси бора В2О3, фтора F, понижающими его показатель преломления. Значения коэффициентов Аi, li в (3.1) для стекол различных составов приведены в табл. 3.4.

Самым низким значением поглощения в видимой и ближней инфракрасной областях длин волн среди большинства стекол обладает плавленый кварц при высокой степени очистки и гомогенности. Кварц имеет значительные преимущества перед остальными видами стекол из-за малых внутренних потерь на рассеивание. В ОВ из плавленого кварца самое низкое известное значение поглощения составляет 1,9 дБ/км на длине волны 0,85 мкм, 0,291 дБ/км на длине волны 1,3 мкм и 0,154 дБ/км на длине волны 1,55 мкм, следовательно собственное поглощение материала еще меньше. Высокая температура плавления кварца, с одной стороны, требует специальной технологии для изготовления ОВ, с другой, помогает избавиться от различных примесей, испаряющихся при более низких температурах.

Таблица 3.4. Коэффициенты ряда Селмейера для кварцевых стекол

| Состав стекла | Тип коэффициента | Значение коэффициента для i | ||

| Si O2 | Ai li | 0,6961663 0,0684043 | 0,4079426 0,1162414 | 0,8974794 9,8961610 |

| 13,5% Ge О2 86,5% Si О2 | Ai li | 0,73454395 0,08697693 | 0,42710828 0,11195191 | 0,82103399 10,84654000 |

| 7% Ge О2 93,0% Si О2 | Ai li | 0,686982900 0,078087582 | 0,44479505 0,11551840 | 0,79073512 10,43662800 |

| 4,1% Ge О2 95,9% Si О2 | Ai li | 0,686717490 0,072675189 | 0,43481505 0,11514351 | 0,89656582 10,00239800 |

| 13,5% Ве2 О3 86,5% Si О2 | Ai li | 0,707246220 0,080478054 | 0,39412616 0,10925792 | 0,63301929 7,89080630 |

| 3,1% Ge О2 96,9% Si О2 | Ai li | 0,7028554 0,0727723 | 0,4146307 0,1143085 | 0,8974540 9,8961610 |

| 3,5% Ge О2 96,5% Si О2 | Ai li | 0,7042038 0,0514415 | 0,4160032 0,1291600 | 0,9074049 9,8961560 |

| 3,0% В2 О3 97,0% Si О2 | Ai li | 0,6935408 0,0717021 | 0,4052977 0,1256396 | 0,9111432 9,8961540 |

| 3,5% В2 О3 96,5% Si О2 | Ai li | 0,6929642 0,0604843 | 0,4047458 0,1239609 | 0,9154064 9,8961520 |

| 3,3% Ge О2 9,2% В2 О3 87,5% Si О2 | Ai li | 0,6958807 0,0665654 | 0,4076588 0,1211422 | 0,940193 9,896140 |

| 2,2% Ge О2 3,3% В2 О3 94,5% Si О2 | Ai li | 0,6993390 0,0617482 | 0,4111269 0,1242404 | 0,9035275 9,8961580 |

| 9,1% Р2 О5 90,9% Si О2 | Ai li | 0,695790 0,061568 | 0,452497 0,119921 | 0,712513 8,656641 |

| 1% F 99% Si О2 | Ai li | 0,691116 0,068227 | 0,399166 0,116460 | 0,890423 9,993707 |

| 16,9% Nа2 O 32 5% В2 О3 50,6% Si О2 | Ai li | 0,796468 0,094359 | 0,497614 0,093386 | 0,358924 5,999652 |

Стекла для изготовления ОВ (сердцевины и оптической оболочки) отличаются друг от друга показателем преломления.

Значительное влияние на характеристики ОВ оказывает конструкция защитного полимерного покрытия. Покрытие должно обеспечивать сохранность собственной прочности ОВ, защищая его поверхность от влаги, химических и механических повреждений, фильтрации оболочечных мод и предотвращая возникновение дополнительных потерь на передачу, обусловленных макроизгибами.

Защитная оболочка ОВ из полимерных материалов в общем случае имеет сложную структуру и состоит из первичного, буферного и вторичного покрытий. Первичное покрытие защищает оптическую оболочку ОВ. Буферное — предотвращает возникновение дополнительных потерь на макроизгибах. Вторичное — защищает первичное и буферное покрытия от механических повреждений в процессе изготовления и прокладки ОК. Первичное и буферное покрытия наносятся в процессе вытяжки ОВ, вторичное — методом экструзии при вытяжке ОВ или осуществляется отдельная операция.

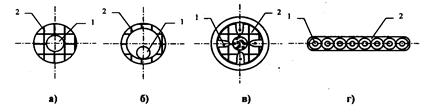

В качестве вторичной защиты ОВ могут служить (рис. 3.5): трубки оптических модулей или пазы профилированных сердечников ОК; плотные покрытия из полимеров; ленточно-элементная укладка.

Первичное защитное покрытие (ПЗП) наносится на оптическую оболочку в виде лака с последующим отверждением. Несмотря на его небольшую толщину (от единиц до десятков микрон), ПЗП существенно улучшает характеристики ОВ. Так, например, ПЗП из силиконового компаунда почти на 50 % уменьшает чувствительность одномодового ОВ (в части стабильности фазы) к воздействию раздавливающих нагрузок. Это позволяет во многих случаях использовать для передачи сигналов с повышенным требованием к сохранению поляризации обычные одномодовые ОВ. При воздействии раздавливающей нагрузки на ОВ с кварцевой сердцевиной и кварцевой оптической оболочкой в ПЗП возникают микроизгибы вследствие шероховатости поверхности основания какого-то элемента кабельной конструкции.

Рис. 3.5. Вторичное покрытие оптического волокна:

а-плотное; б-трубчатое; в-пазы профилированного

сердечника; г-ленточно-элементная укладка:

1-ОВ; 2-вторичная укладка

На практике все большее применение стали получать ОВ с двухслойным покрытием, в которых первый слой выполнен мягким (буферным) с низким (1-20 МПа) модулем Юнга, а второй – с жестким модулем Юнга от 0,1 до 4 ГПа. Второй слой накладывается вокруг первого практически без промежутка, т.е. плотно. Такая конструкция ОВ получила название ОВ с плотной защитной оболочкой (ПЗО). Мягкая буферная оболочка достаточно эффективно предохраняет световод от действия раздавливающих нагрузок и обеспечивает малый прирост оптических потерь при изготовлении ОК и его эксплуатации. Выбор материала и размеров вторичной (внешней) защитной оболочки определяют оптические характеристики ОВ и их стабильность во времени. При этом учитываются размеры ОВ, числовая апертура, размеры вторичного защитного покрытия и его материал. Волокна с большой числовой апертурой менее подвержены воздействию микроизгибов.

Основной причиной возникновения микроизгибов в ОВ с ПЗО является различие температурного коэффициента линейного расширения (ТКЛР) материала ОВ и материала защитных полимерных покрытий. Для ОВ в тонком защитном покрытии эта разница не очень существенна, но при наличии ПЗО влияние микроизгибов на оптические характеристики волокна велико. Кроме этого микроизгибы появляются при усадке полимерных материалов. Поэтому увеличить модуль Юнга внешнего полимерного покрытия за счет ориентирования молекул (вытяжки) при экструдировании нельзя.

Диаметр ОВ по ПЗО обычно составляет от 0,5 до 2,0 мм.

Первичное защитное покрытие наносится на поверхность ОВ при его непосредственном изготовлении в едином технологическом процессе. ПЗП защищает ОВ от механических повреждений, влаги и других внешних факторов. Полимер, используемый для первичного покрытия, должен быть стоек при воздействии рабочих температур; реагенты должны быть жидкими при комнатной температуре и иметь достаточно низкую вязкость для наложения на световод в виде пленки толщиной 10-50 мкм концентричным слоем, постоянным по толщине, т.е. вязкость не должна превышать 5 Па с. Реагирующие компоненты материала должны полностью превращаться в твердый полимер (свободный от растворителя или продуктов реакции) с гладкой поверхностью. Время полимеризации должно быть соотнесено со скоростью вытяжки ОВ. Показатель преломления полимера должен быть не менее 1,43. Первичное защитное покрытие должно обладать хорошей адгезией к материалу оптической оболочки световода и быть эластичным. Это покрытие, как и другие виды покрытий, при его наложении на оболочку ОВ не должно вызывать остаточных напряжений по всей его длине или в локальных точках. Полимерное покрытие должно легко сниматься с поверхности волокна. При выборе материала необходимо учитывать ТКЛР, который должен приближаться к ТКЛР материала ОВ.

Для ПЗП в большинстве своем используются лаки. По способу отверждения они делятся на материалы теплового и ультрафиолетового (УФ) отверждения. К первым из них можно отнести силиконовые компаунды, представляющие собой модифицированную двухкомпонентную силиконовую смолу, отверждаемую при нагреве. Компоненты имеют: удельную плотность (1,09-1,1) г/см; показатель преломления 1,43-1,52; время полимеризации при температуре 150оС до 30 мин; ТКЛР=3х10-4 град-1. Указанные значения могут изменяться в зависимости от конкретного типа материала. Основным недостатком данных полимеров является водопроницаемость. Через пленку толщиной приблизительно 50 мкм вода диффундирует до 300 г/м2 в сутки.

Материалы ПЗП ультрафиолетового отверждения имеют лучшую однородность покрытия, так как отверждение происходит практически мгновенно при низкой температуре. Показатель преломления составляет 1,375-1,385. Материал обеспечивает изготовление ОВ со скоростью от 2,5 до 5м/с.

В качестве ПЗП ОВ могут использоваться неорганические диэлектрические материалы (алмазноподобная форма углерода в виде пленки толщиной в несколько нанометров) и металлы (индий, олово, алюминий), наносимые на поверхность ОВ методами ионного осаждения в вакууме или протягиванием волокна через фильеру с расплавленным металлом. Однако ОВ с металлическими ПЗП имеют большие потери из-за наличия микроизгибов, вызванных жесткими свойствами материала покрытия.

Материалы буферного покрытия ОВ должны играть роль демпфера, уменьшающего воздействие защитных оболочек на ОВ. Буферный слой заполняется мягким полимерным материалом, например, СИЭЛ или уретанакрилатные композиции.

В некоторых фирмах, например, в фирме Ericsson, в качестве первичного покрытия ОВ применяется акрилат с УФ обработкой. Акрилатное покрытие наносится двумя отдельными слоями: мягкий внутренний слой и жесткий внешний слой. Обеспечивая физическую защиту и значительную прочность покрытие одновременно придает кабелю стойкость от поперечной силы, абразивного износа и коррозионной среды, например, влаги. Оно также уменьшает риск потерь от микроизгиба.

Акрилат применяется и в качестве связующего материала матрицы ленты для удержания волокон на ленточной структуре. Температурные характеристики для акрилатного покрытия разработаны из расчета эксплуатации в одном диапазоне температур с волоконно-оптическими кабелями, от — 40оС до + 70оС.

Материалы вторичного защитного покрытия (ВЗП) должны обеспечить защиту ПЗП и буферного слоя от механических повреждений в процессе изготовления и прокладки кабеля. Обычно для этого исполыуют эпоксиакрилаты, уретанакрипаты, фторполимеры, полипропилен, найлон-12, полиамид, капрон, полиэтилены, кремнийорганические резины и пр. Материал вторичного защитного покрытия должен обеспечить механическую прочность покрытия выше прочности ОВ. Однако необходимо учитывать воздействие ВЗП на ОВ, возникающее за счет разности ТКЛР материала ВЗП и волокна, а также вклада релаксационных напряжений в материал покрытия. Влияние ВЗП на ОВ можно уменьшать за счет применения тонкослойных покрытий и управления релаксационными и ориентационными процессами в полимерах. Тонкослойные покрытия наносят с использованием эпоксиакрилатов и уретанактилатов.

Значения ТКЛР различных материалов приведены в табл. 3.5.

Таблица 3.5. ТКЛР материалов, применяемых для изготовления ОВ и ОК

| Материал | ТКЛР, град-1 |

| Поливиннлацетат | 8,6∙10-5 |

| Поликарбонат | 6∙10-6 |

| Полиамид | 1,5∙10-4 |

| Найлон-12 | 1∙10-4 |

| Халар | 8∙10-5 |

| Хайтрап | 8∙10-5 |

| Самозатухающий полиэтилен | (2,1-5,5)∙10-4 |

| Полиуретан | (1-2)∙10-4 |

| Алюминий | (2,2-2,5)∙10-5 |

| Материал | ТКЛР, град-1 |

| Кварц | 5,8∙10-7 |

| Полиэтилен низкой плотности | (2,2-5,5)∙10-4 |

| Полиэтилен высокой плотности | 4∙10-4 |

| Полипропилен | 1,1∙ 10-4 |

| Поливинилхлорид | 1,6∙10-4 |

| Полистирол | 8∙10-5 |

| Фторопласт-40 | (6-9)∙10-5 |

| Полиакрилат | 7,7∙10-5 |

| Сталь | (1,1-1,8)∙10-5 |

Дата добавления: 2019-12-09; просмотров: 795;