ВАКУУМНО-ДУГОВОЙ ПЕРЕПЛАВ

На схеме рис. 22.1, а показано, что под воздействием высоких температур, возникающих в зоне электрической дуги между переплавляемым электродом и поддоном кристаллизатора, металл на нижнем торце электрода расплавляется и капли расплавленного металла падают в ванну, где под воздействием охлаждения кристаллизатора формируется слиток. До начала операции печь вакуумируют (остаточное давление обычно не более 1,33 Па); вакуумные насосы продолжают работать в течение всей плавки. Таким образом, капли металла падают через вакуумированное пространство; при этом обеспечивается очень полное очищение металла от газов, оксидных неметаллических включений (общее содержание кислорода снижается до очень низких пределов), от примесей некоторых цветных металлов. В результате получается плотный слиток. Кристаллизация металла в водоохлаждаемом кристаллизаторе (обычно медном) имеет четко направленный характер, отвечающий направлению отвода тепла. В результате ВДП механические характеристики металла улучшаются до такой степени, что становятся почти одинаковыми в разных направлениях. В современных установках ВДП получают слитки массой от нескольких сотен килограммов до 40-50 т.

Достоинством способа ВДП является отсутствие контакта металла с огнеупорной футеровкой, недостатком — невозможность снижения содержания серы из-за отсутствия шлаковой фазы. Дуговая плавка отличается высокой концентрацией тепла в дуге, поэтому ВДП получил широкое распространение при производстве слитков из тугоплавких металлов (титана, циркония, ниобия, молибдена, вольфрама и др.). Переплав, в котором переплавляется электрод, называют ВДП с расходуемым электродом. Со-

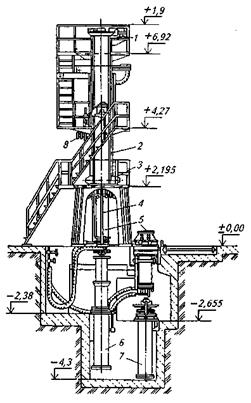

Рис. 22.2.Вакуумно-дуговая печь:

У —механизм перемещения электрода; 2—вакуумная камера; 3 — механизм прижима электрода; 4 — направляющие кристаллизатора; 5 — кристаллизатор с поддоном; 6— механизм подъема кристаллизатора; 7—механизм разгрузки; <?—патрубок с вакуумным насосом

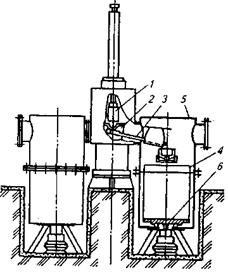

Рис. 22.3.Вакуумная дуговая гарнисажная печь:

1 — электрод; 2 — тигель; 3 — желоб; 4 — форма; 5 — стационарные заливочные камеры; 6— стол центробежной машины

временная ВДП с расходуемым электродом приведена на рис. 22.2.

В некоторых случаях изготовить расходуемый электрод невозможно (например, при переплаве титановой губки). В этих случаях губчатый или порошкообразный материал расплавляют, помещая его в зону дуги между постоянным (нерасходуемым) электродом и ванной. Такой метод называют ВДП с нерасходуемым электродом. Полученный таким образом слиток обычно еще раз переплавляют методом ВДП с расходуемым электродом. При ВДП с нерасходуемым электродом вместо кристаллизатора иногда устанавливают металлический водоох-лаждаемый тигель; во время плавки на стенках тигля образуется корочка переплавляемого металла (гарнисаж) и расплав контактирует с гарнисажем из этого же металла. Печи такого типа называют гарнисажными.

Вакуумные дуговые гарнисажные печи (ВДГП) используют также для фасонного литья отливок особо ответственного назначения. На рис. 22.3 изображена схема современной гарни-сажной печи емкостью 0,6 т с разливкой металла по желобу. Плавильная поворотная камера соединена с двумя стационарными заливочными камерами с помощью патрубков и поворотных вакуумных уплотнителей. Нерасходуемые электроды обычно делают из вольфрама.

Дата добавления: 2016-06-22; просмотров: 3553;