Число лопаток рабочего колеса

Число лопаток рассчитывается по формуле

. (1.37)

. (1.37)

Обычно число лопаток у отечественных насосов 6…12, а чаще всего 6…9. Обычно лопатки рабочего колеса стараются сделать гораздо тоньше, но это должно соотноситься с условием прочности и технологии изготовления лопаток. Например, бронзовые лопатки делают толщиной 3-4 мм, чугунные – толще. Иногда концы лопатки заостряют.

Очень важным параметром является следующее отношение

. (1.38)

. (1.38)

Для высоконапорных насосов приблизительно равно 3, для средненапорных – 2.

Кроме того необходимо обратить внимание на абсолютную скорость движения жидкости С2, которая обычно на выходе имеет значение 15-20 м/с. Но эту скорость по известным причинам приходится снижать до скорости в трубопроводе (1-3 м/с), т.е. кинетическую энергию потока приходится преобразовывать в потенциальную энергию или другими словами динамическую составляющую напора в статическую. Кроме того выходящий поток жидкости должен быть еще и раскручен. Чтобы эти процессы происходили с минимальными потерями энергии, используются специальные устройства в насосах (отводы).

Уплотнения

Торцевое уплотнение - это оборудование, которое используется в центробежных машинах, служит для отделения друг от друга сред, в которых находятся два вещества с разными давлениями, температурами и физико-химическими свойствами

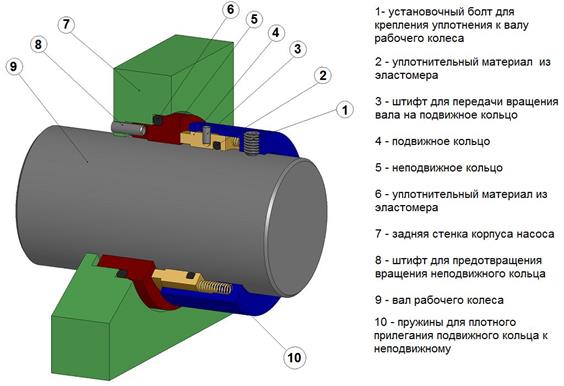

На рис. 43 изображено неподвижное кольцо (5), которое жестко крепится к задней стенке корпуса насоса (7). Чтобы между неподвижным кольцом и корпусом насоса не было утечек, используется эластомерный элемент (6). Поскольку кольцо неподвижно, то этот эластомер не испытывает трения, а следовательно не изнашивается. Вал рабочего колеса проходит внутри неподвижного кольца, но не задевает его. Это важный момент, так как если бы кольцо и вал контактировали, то между ними не проходила бы жидкость, и само по себе кольцо было бы уплотнителем. Однако по такому принципу устроены сальниковые или манжетные уплотнения. Сама же идея торцевого уплотнения исключает трение между валом и уплотнением. Трение приводит к износу и вала и уплотнения и поэтому сальниковые и манжетные уплотнения недолговечны и требуют регулярного осмотра и замены.

Рисунок 43 - Работа уплотнения

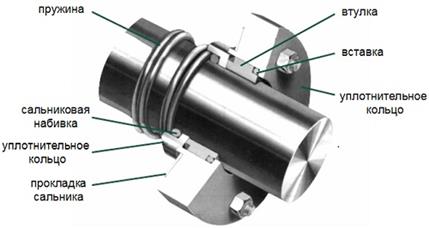

Одинарное уплотнение (рис. 44) состоит из двух плоских контактных поверхностей, которые прижимаются друг к другу пружиной. Между этими поверхностями перекачивающийся продукт создает шар смазки, который защищает поверхности колец от соприкосновения. Отсутствие смазывающего шара в результате вызывает трение, высокое выделение тепла и порчу уплотняющих колец. Это называется работой «всухую».

Рисунок44-Одинарное уплотнение

Одинарные уплотнения делятся на:

· уплотнения с резиновым сифоном;

· уплотнения с центральной пружиной;

· многопружинные уплотнения;

· многопружинные уплотнения, изолированные от окружающей среды;

· одинарные компактные уплотнения.

Двойное уплотнение - это конструкция двух одинарных уплотнений, вращающиеся части которых соприкасаются «спинами». Смазывающий шар между поверхностями контактных колец образуется с помощью запорной жидкости. Для правильной работы такого типа уплотнений необходимо, чтобы давление запорной жидкости было на 1,5-2 бара выше, чем давление уплотняющей среды. Система применяется в основном в химической промышленности, в случае, когда допустимо вытекание запорной жидкости в уплотняющую среду.

Двойное уплотнение - это конструкция двух одинарных уплотнений, вращающиеся части которых соприкасаются «спинами». Смазывающий шар между поверхностями контактных колец образуется с помощью запорной жидкости. Для правильной работы такого типа уплотнений необходимо, чтобы давление запорной жидкости было на 1,5-2 бара выше, чем давление уплотняющей среды. Система применяется в основном в химической промышленности, в случае, когда допустимо вытекание запорной жидкости в уплотняющую среду.

Дата добавления: 2017-06-13; просмотров: 3269;