Движение жидкости в насосе

Проходя по каналу между лопатками рабочего колеса, жидкость совершает сложное движение: с одной стороны, она движется вдоль канала внутри рабочего колеса к его наружной окружности, т. е. в радиальном направлении, а с другой стороны, она получает движение по направлению вращения колеса.

Обозначим:

w1 и w2 - скорость движения жидкости во всасывающем и нагнетательном трубопроводах в м/сек;

w1' и w2' - относительная скорость жидкости при входе в канал и выходе из канала между лопатками в м/сек;

r1 и r2 - радиус внутренней и наружной окружности колеса в м;

f1 и f2 - сечение канала между лопатками при входе и выходе жидкости в м2

n - число оборотов колеса в минуту.

Количество жидкости, проходящей через канал в 1 сек.:

(1.33)

(1.33)

а так как в центробежных насосах сечение канала на внешней окружности колеса всегда больше сечения его на внутренней окружности, т. е.

f2 > f1, то w2’< w1’ (1.34)

При вращении колеса жидкость получает окружную скорость: на внутренней окружности колеса

(1.35)

(1.35)

на наружной окружности колеса

(1.36)

(1.36)

Абсолютная скорость жидкости, которую обозначим через с, при входе в колесо и через с2 - при выходе из колеса, является равнодействующей радиальной и окружной скоростей и может быть найдена по правилу сложения скоростей.

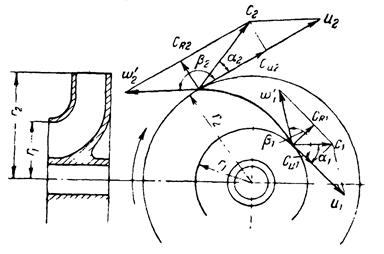

Рисунок 41 – Скорость жидкости в рабочем колесе центробежного насоса

Рассмотрим скорости жидкости на входе в рабочее колесо и выходе из него (рис. 41). Построив параллелограмм скоростей, находим скорость с1 при входе жидкости в рабочее колесо, направленную под утлом α1 и скорость с2 при выходе жидкости из рабочего колеса, направленную под углом α.

Для того чтобы жидкость поступала в колесо без толчков, приводящих к большим потерям напора, она должна вступать на лопатку рабочего колеса под углом α. Поэтому в большинстве случаев лопатки делают не прямыми, а загнутыми назад, причем угол α1 принимают равным 90°. Во избежание потерь напора из-за толчков жидкость должна покидать лопатку под углом α2; величину угла α2 принимают равной от 10 до 15°.

При переходе жидкости из канала в корпус происходит значительное снижение скорости, вследствие чего кинетическая энергия движения жидкости превращается в потенциальную энергию давления, т. е. происходит превращение скорости в давление, необходимое для подачи жидкости на заданную высоту. При переходе жидкости с лопаток рабочего колеса в неподвижный корпус возникают гидравлические удары, которые обусловливают большие потери напора, возрастающие со скоростью выхода жидкости из колеса. Для уменьшения потерь рабочее колесо снабжают направляющим аппаратом (рис. 42), который окружает рабочее колесо и имеет каналы примерно такой же формы, что и каналы рабочего колеса, но изгиб каналов направляющего аппарата имеет направление, обратное изгибу каналов рабочего колеса.

1 – рабочее колесо; 2 – направляющий аппарат

Рисунок 42 – Центробежный насос с направляющим аппаратом

При наличии направляющего аппарата преобразование скорости жидкости в давление протекает равномерно и постепенно, в результате чего жидкость проходит корпус с небольшими скоростями и при высоком давлении, а следовательно, и с небольшими потерями напора.

Дата добавления: 2017-06-13; просмотров: 2732;