Агрегаты регулирования потока рабочего тела по расходу и давлению

К этой группе агрегатов относятся распределительные устройства для изменения потока рабочего тела по направлению и расходу, а также регуляторы давления. Эти агрегаты являются обязательными элементами гидравлической системы. Они поддерживают заданный режим работы потребителя и предохраняют систему от повышенных давлений, обеспечивая ее надежность.

Распределительные устройства разнообразны по своему составу и отличаются друг от друга быстродействием, усилием управления, одновременностью управления разным числом потоков.

К ним относятся электрогидравлические краны, золотниковые и клапанные распределители, распределители типа струйная трубка или сопло-заслонка.

|

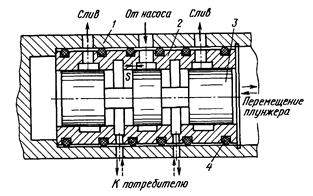

| Рис. 5.13. Схема распределителя с цилиндрическим золотником: 1 – корпус; 2 – гильза; 3 – плунжер (золотник); 4 – уплотнения |

Наибольшее применение в современных системах нашли распределители на основе золотника. Этот тип распределителя удачно сочетает достаточное быстродействие, малые усилия управления и возможность управления большим числом потоков одновременно. По конструкции золотники могут быть цилиндрические и плоские с поступательным или поворотным перемещением рабочих элементов.

На рис. 5.13 представлена схема распределителя с цилиндрическим золотником. Распределитель показан в нейтральном положении. Перемещение золотника 3 вправо или влево открывает каналы питания и слива распределителя. Как следует из схемы, усилие управления в основном определяется силами трения плунжера по корпусу (гильзе).

|

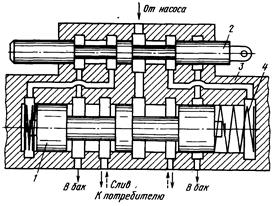

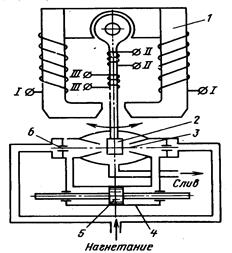

| Рис. 5.14. Схема золотникового распределителя с серводействием (распределитель показан в рабочем положении): 1 – рабочий золотник; 2– сервозолотник; 3 – корпус; 4 – пружина |

В случае необходимости снижения усилия управления применяют двухступенчатые золотниковые распределители (с серводействием). Конструкция состоит из основного рабочего золотника 1 (рис. 5.14), он передвигается в ту или иную сторону потоком жидкости из системы, направление которого определяется сервозолотником 2. Малые размеры сервозолотника обуславливают малые усилия управления. Такие золотники составляют основу электрогидравлических кранов, причем нейтральное положение золотника обеспечивается пружинами при выключенных электромагнитах, а рабочие положения - включением одного или другого электромагнита.

Основная трудность при изготовлении золотниковых распределителей обусловлена сложностью обработки с высокой точностью и контроля внутренней поверхности гильзы. В этом смысле представляют интерес распределители с плоскими золотниками.

Распределители с плоскими золотниками.

|

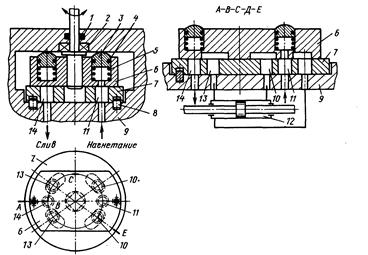

| Рис. 5.15. Схема распределителя с плоским золотником поворотного перемещения: 1,4 – уплотнения; 2 – подшипник; 3 – плунжер; 5 – пружина; 6 – плоский золотник; 7 – основание; 8 – штифт; 9 – корпус; 10 – каналы, подводящие жидкость в цилиндр; 11 – канал нагнетания; 12 – силовой цилиндр; 13 – каналы, отводящие жидкость из цилиндра; 14 – канал слива |

Схема такого распределителя с поворотным перемещением плоского золотника, широко применяемого в рулевых приводах, показана на рис. 5.15. Распределитель состоит из основания 7, которое центрируется относительно корпуса 9 штифтами 8, и плоского золотника 6. Золотник 6 плотно прижимается к основанию 7 силой пружины 5 и силой давления жидкости, действующими на плунжер 3. Основание 7 имеет каналы 11 и 10, через которые жидкость поступает под давлением в цилиндр 12 при повороте золотника, и каналы 13 и 14, с помощью которых жидкость из цилиндра поступает на слив.

Подобные распределители отличаются высокой герметичностью при давлениях 25...30 МПа, малой вероятностью "заклинивания", относительно малой массой. Плоские золотники просты в изготовлении, могут иметь поступательное перемещение золотника и электромагнитное управление.

В тех случаях, когда главным требованием к распределителю является малая мощность управления и высокое быстродействие, целесообразно использовать распределители типа "струйная трубка" или "сопло-заслонка".

Принцип действия распределителя "струйная трубка" (рис. 5.16) основан на преобразовании кинетической энергии струи рабочего тела, вытекающего из струйной трубки 1, в потенциальную энергию давления в каналах 6приемного блока 2. При нейтральном положении струйной трубки струя рабочего тела одинаково перекрывает каналы 6приемного блока 2; давления в рабочих камерах силового цилиндра 3 одинаковы, поршень 5неподвижен. При отклонении струйной трубки 1относительно каналов 6 в ту или иную сторону возникает перепад давлений, под воздействием которого поршень 5 цилиндра 3 начнет перемешаться.

|

| Рис. 5.16. Схема распределителя (усилителя мощности) "струйная трубка": 1 – струйная трубка; 2 – приемный блок; 3 – силовой цилиндр; 5 – поршень; 6 – каналы; 7 – сливной канал; 8 – канал давления |

Для управления струйной трубкой обычно используется электромеханический преобразователь (ЭМП), представляющий собой электромагнитную систему с поворотным якорем (струйной трубкой или заслонкой).

Давление рабочего тела в струйной трубке обычно не превышает 10 МПа, расходы составляют 3...8 л/мин, диаметры струйной трубки 1...3 мм для жидкости и 0,3...1 мм для газа.

|

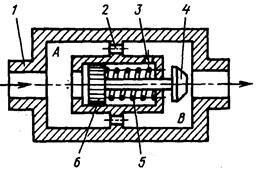

| Рис. 5.17. Схема распределителя (усилителя мощности) "сопло-заслонка": 1 – электромеханический преобразователь; 2 – заслонка; 3 – сопло; 4 – силовой цилиндр; 5 – поршень; 6 – постоянный дроссель; I-I – обмотка подмагничивания; II-II – обмотка управления; III-III – обмотка осцилляции |

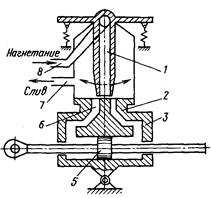

Распределитель "сопло-заслонка" (рис. 5.17) состоит из двух сопел 3, расположенной между ними заслонки 2 и двух постоянных дросселей 6. При отклонении заслонки 2 в камерах силового цилиндра 4 возникает перепад давлений, под воздействием которого поршень 5 начнет двигаться. Внутренний диаметр сопла распределителя выполняется малым (0,5...1,0) мм.

Распределители типа "струйная трубка" и "сопло-заслонка" обладают преимуществом:

- высокая чувствительность, малая инерционность, нулевая зона нечувствительности, малая мощность управления, большая рабочая частота переключения (десятки Гц), незначительные габаритные размеры и масса.

Однако они имеют большие расходы рабочего тела при отсутствии управляющего сигнала, что и обусловливает их низкий КПД (0,1...0,2).

Если распределитель "струйная трубка" практически не чувствителен к загрязнению рабочего тела, то распределитель "сопло-заслонка" требует его тщательной фильтрации.

К распределителям потока может быть отнесен и дозатор, который регулирует поток по объему, пропуская определенную его часть к потребителю, после чего подача жидкости прекращается. Таким образом, дозатор может работать как агрегат, предохраняющий гидросистему от полной потери рабочей жидкости в случае ее разгерметизации. Обычно дозатор устанавливается перед потребителем, работающим в особо нагруженных условиях (например, в тормозной системе, расположенной на опоре шасси, подверженной тряске и ударам со стороны взлетно-посадочной полосы). Жидкость, поступающая в корпус 1 дозатора (рис. 5.17а) при нормальной работе потребителя, проходит через отверстия 2из полости А в полость В.

|

| Рис. 5.17а. Схема дозирующего устройства: 1 – корпус; 2 – отверстия; 3 – жиклер (постоянный дроссель); 4 – клапан; 5 – пружина; 6 – поршень; А, В – полости дозатора |

При падении давления в полости В (например, разрушении трубопровода) поршень 6переместится в крайнее правое положение и клапан 4закроет выходное отверстие дозатора. Пропускаемый объем жидкости определяется диаметром жиклера 3.

Дата добавления: 2016-12-27; просмотров: 3271;