Цикл Ренкина на сухом насыщенном и перегретом паре

Перечисленные выше недостатки частично могут быть устранены, если отвод теплоты от влажного пара в конденсаторе производить до тех пор, пока весь пар не превратится в конденсат (x=0). В этом случае сжатию перед подачей в котел будет подвергаться не пар большого удельного объема, а конденсат и вместо громоздкого компрессора можно использовать компактный водяной насос. Такой цикл впервые был предложен шотландским физиком Ренкиным.

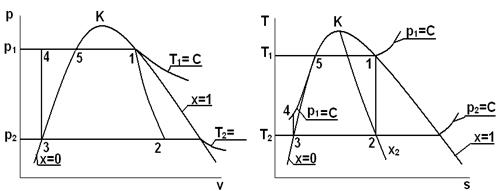

В цикле Ренкина, который представлен на рис.4.3, процесс конденсирования 2-3 заканчивается переходом всего влажного пара в жидкое состояние в точке 3 (х=0), что вместо компрессора позволяет использовать водяной насос.

Рис. 4.3. Цикл Ренкина (в турбину подается сухой насыщенный пар)

В цикле Ренкина для условий вышеприведенного примера отношение объемов  (рис. 4.3) против 0,55 в цикле Карно; соответственно уменьшаются и размеры водяного насоса по сравнению с компрессором; затраты работы на привод насоса чуть больше 1 % от работы парового двигателя против 36 % в цикле Карно. Однако термический КПД цикла Ренкина

(рис. 4.3) против 0,55 в цикле Карно; соответственно уменьшаются и размеры водяного насоса по сравнению с компрессором; затраты работы на привод насоса чуть больше 1 % от работы парового двигателя против 36 % в цикле Карно. Однако термический КПД цикла Ренкина  не выше, чем цикл Карно, т.е.

не выше, чем цикл Карно, т.е.  <

<  , но здесь меньше влияния необратимых процессов сжатия влажного пара, а также замена компрессора на насос уменьшает потребление энергии на приводе.

, но здесь меньше влияния необратимых процессов сжатия влажного пара, а также замена компрессора на насос уменьшает потребление энергии на приводе.

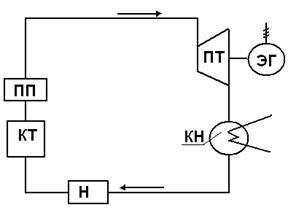

Для повышения КПД цикла Ренкина применяется так называемый метод перегрева пара в специальном элементе парового котла - в пароперегревателе. Соответствующая технологическая схема установки приведена на рис. 4.4.

Рис. 4.4. Схема паротурбинной установки с пароперегревателем:

КТ - котел; ПП - пароперегреватель;

ПТ - паровая турбина; КН - конденсатор; Н - насос

В паротурбинной установке, в которой рабочим телом служит пар какой - либо жидкости (преимущественно воды), а продукты сгорания топлива в этих установках используются в виде промежуточного теплоносителя.

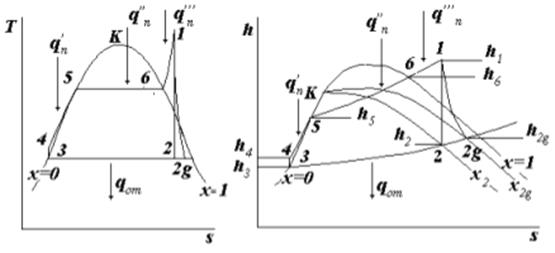

Основной цикл ПТУ, работающей по циклу Ренкина с перегревом пара изображен на Тs - и hs – диаграммах (см. рис. 4.5).

Рис. 4.5

Цикл состоит из 6 последовательных процессов:

1-2-адиабатное расширение пара в турбине (рабочий ход);

2-3-изобарный отвод теплоты в конденсаторе qот;

3-4-адиабатное сжатие конденсата и подача его в котел;

4-5-нагрев конденсата до температуры насыщения путем подвода теплоты  ;

;

5-6-изобарное парообразование  (превращение кипящей воды в сухой насыщенный пар x=1);

(превращение кипящей воды в сухой насыщенный пар x=1);

6-1-перегрев сухого насыщенного пара в пароперегревателе с подводом теплоты  .

.

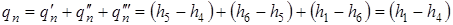

Как следует из Ts- и hs- диаграмм, подвод теплоты  осуществляется изобарно (при р1=const, dp=0), а для этого условия из I закона термодинамики δq=dh - v∙dp следует δq = dh=> Δqa-b=Δh. Это означает, что при изобарном парообразовании подводимая теплота полностью расходуется на приращение энтальпии. Последнее заключение позволяет определить величину подводимой теплоты следующим образом

осуществляется изобарно (при р1=const, dp=0), а для этого условия из I закона термодинамики δq=dh - v∙dp следует δq = dh=> Δqa-b=Δh. Это означает, что при изобарном парообразовании подводимая теплота полностью расходуется на приращение энтальпии. Последнее заключение позволяет определить величину подводимой теплоты следующим образом

. (4.1)

. (4.1)

Аналогично определяется величина отводимой от отработанного пара теплоты

qот=h3-h2. (4.2)

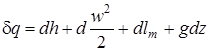

Анализ процессов, происходящих в турбине и в конденсатном насосе, целесообразно производить на основе I закона термодинамики для потока

. (4.3)

. (4.3)

Ввиду незначительности скорости потока пара (w≈0) и пренебрежимо малого влияния гравитации (g∙dz≈0) и при допущении, что эти процессы адиабатны (δq=0), из последнего уравнения получаем

dlт=- dh. (4.4)

Из выражения (4.4) следует, что техническая работа lтур, совершаемая паром, в указанных выше условиях сопровождается снижением значения энтальпии рабочего тела. Основываясь на этом выводе можно заключить, что работа, переданная паром турбине, которая еще называется располагаемым теплоперепадом, равна

lтур=h1-h2, (4.5)

(это есть работа, совершаемая 1 кг пара при прохождении через турбину), а небольшая доля этой работы затрачивается на привод питательного насоса, которую можно выразить в виде

lнас=h4 - h3. (4.6)

В соответствии с первым законом термодинамики, представленным в виде δq=dh-vdp, при δq=0 (учитывая, что этап 3-4 адиабатный) следует, что dh=v∙dp, далее интегрируя последнее выражение, получаем

lнас = h4- h3= v3(p1-p2). (4.7)

Дата добавления: 2021-07-22; просмотров: 576;