Состав, время и правила проведения производственных работ, применяемые инструменты и оборудование.

Производственные работы состоят из операций по нанесению систематических подновок, сбора живицы, подноска ее и затаривание в бочки. Процесс нанесения подновок называют также вздымкой.

Нанесение подновок является важнейшей частью технологического процесса подсочки и имеет наиболее существенное значение для конечных результатов подсочного производства. Эффективность подсочки во многом зависит от качества, конструктивных особенностей и состояния режущего инструмента. Поэтому кратко ознакомимся с теорией резания древесины и режущими инструментами, применяемыми на подсочных работах.

Резание – это технологический процесс, при котором с помощью режущего инструмента отделяется часть от обрабатываемого объекта. Основной деталью всякого режущего инструмента является резец, который может иметь различные форму и размеры. Образцом элементарного резца может служить, например, резец столярного рубанка, который имеет форму клина. Наклонная поверхность, по которой проводится заточка резца, называется фаской. Некоторые резцы имеют фаску с обеих сторон, например нож. Линия пересечения поверхностей резца, образующая клин, называется режущей кромкой или лезвием.

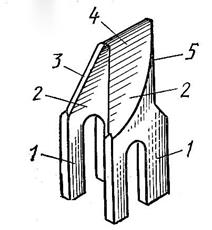

Рассмотрим некоторые угловые величины, играющие существенную роль в процессе резания древесины (рис. 7.2).

На преодоление сопротивления, при резании древесина наиболее существенное влияние оказывают угол резания, задний угол и угол заточки резца. Чем меньше угол резания, тем меньше усилие резания. Однако при очень малых углах возникает сила затягивания, при

Рис. 7.2. Основные угловые величины элементарного резца

1 – передний угол; 2 – угол заточки или заострения;

3 – угол резания; 4 – задний угол

больших углах – сила отжима резца. Чем толще снимаемая стружка, тем меньше должен быть угол заточки и его задний угол, а следовательно, и весь угол резания. Чем острее лезвие, тем меньше усилий необходимо приложить для резания древесины, тем чище и ровнее поверхность среза.

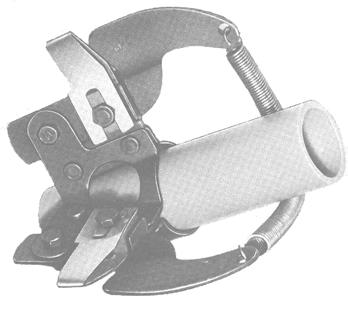

В настоящее время на подсочке применяют вздымочные резцы, лезвие которых изогнуто в виде петли, поэтому их называют петлевидными. У вздымочного резца различают режущую кромку, или лезвие, переднюю и заднюю грани. Боковые стороны лезвия называются щечками, а закругленная часть, через которую проходит ось симметрии,– подошвой. Противоположная лезвию несколько утолщенная часть резца – обушок. Продольные прорези на ножках резца позволяют при установке его на головке хака придавать разное возвышение над регулятором, в результате чего появляется возможность регулировать глубину подновки (рис. 7.3).

Петлевидные резцы имеют раструбность, при которой свободный просвет между щечками со стороны обушка на 0,2–0,3 мм больше, чем со стороны режущей кромки. Эта конструктивная особенность резцов облегчает выход стружки при нанесении нодновок.

Серийные вздымочные резцы изготовляются из инструментальной стали У7А и У8А.

Рис. 7.3. Вздымочный резец

1–ножка; 2–щечка; 3- режущая кромка; 4–подошва; 5– обушок.

Высокие требования предъявляются и к заточке резца. У хорошо и правильно заточенного резца режущая кромка должна выглядеть тонкой черной линией без светящихся полос и точек. Подновка, нанесенная хорошо заточенным резцом, должна быть совершенно гладкой, без шероховатостей и неровностей. В условиях Белоруссии для заточки резцов используют ручной станок с прикрепленным абразивным кругом, которым затачивают цепи бензомоторных пил. Затем резец правят осилком.

Серийно выпускаемые резцы быстро притупляются, и их приходится затачивать после нанесения 200–250 карроподновок. При работе вздымщик должен иметь несколько запасных отточенных резцов. Для увеличения срока работы резца без дополнительной заточки был предложен способ повышения стойкости лезвия путем хромирования наружной поверхности вздымочного резца. За счет применения двухслойного лезвия, изготовляемого из двух металлов различной твердости, получают самозатачивающуюся кромку.

Промышленная проверка резцов с хромированной поверхностью показала, что с ограниченным числом правок такими резцами можно нанести 6,6–40 тыс. карроподновок.

Кроме того, предложен химический способ заточки вздымочных резцов с использованием раствора уксусной кислоты 70%-ной концентрации. При химической заточке затупленный резец помещают в полиэтиленовую ванночку с уксусной кислотой и выдерживают в течение 18–24 ч при температуре 18–22 °С. Принцип химической заточки заключается в том, что в уксусной кислоте происходит равномерный износ (коррозия) как режущей кромки, так и поверхности резца, что обеспечивает сохранение первоначальных угловых величин. После выдержки в уксусной кислоте резцы промывают в 10–15%-ном растворе бикарбоната натрия (питьевая сода). Стойкость химически заточенных резцов повышается по сравнению с механической заточкой примерно вдвое.

Химическую заточку применяют только для последующей правки, а новый резец затачивают вручную со строгим соблюдением профиля фаски.

Работы по нанесению подновок (вздымка) с химическим воздействием (в настоящее время обычная подсочка, без стимулятора, практически на применяется) состоят из следующих операций:

– нанесение подновок с одновременным применением стимулятора;

– переход от карры к карре;

– изготовление стимулятора;

– заправка хака химическим стимулятором;

– правка и смена резца хака.

Средняя норма выработки – 1200–1500 карроподновок в день.

Первые подновки наносят, когда среднесуточная температура достигает + 7оС, в условиях Беларуси это примерно первая декада мая, время распускания березы.

Первые карроподновки в сезоне подсочки называются усами, они как бы намечают рисунок будущей карры, определяют направление, длину, глубину подновок и угол между ними. Поэтому первую подновку проводят с особой тщательностью, часто используя изготовленный из фанеры трафарет. Следует избегать следующих дефектов при нанесении усов:

– ассиметричность усов, т. е не одинаковые углы подновки;

– неправильная глубина (больше, или меньше принятой по технологии);

– короткие (в этом случае будет недобор живицы), или длинные (в этом случае наблюдается перерасход ствола по ширине карры, что недопустимо) подновки;

После проведения усов на карру наносят систематические подновки. Исследованиями установлено, что доля переходов на производственных работах может достигать 60–80%.

При несоблюдении элементов технологии, неисправности инструмента, неопытности рабочего-вздымщика при нанесении систематических подновок отмечают различного рода дефекты:

– развал карр – увеличения угла карры против нормативного до 120о, при этом ухудшается сток живицы и снижается ее выход, поскольку при увеличении угла карры уменьшается длина подновки, а значит и числа вскрываемых смоляных ходов (чаще всего этот дефект отмечается тогда, когда не по росту подобрана длина рукояти хака);

– несимметричность глубины и шага правой и левой подновок;

– неровные, рваные боковые границы карры;

– «петушиный гребень» – направленные вниз закругления на концах подновок.

Для нанесения подновок применяют вздымочные хаки различных модификаций. Наиболее распространенным инструментом при обычной подсочке (без стимуляторов) является хак П.К Степанчука, который имеет 2 монтажные головки, закрепленные на одном кронштейне под углом 36о (рис. 7.4) Относительно рукояти хака каждая головка отклоняется на 18о, что позволяет сократить протяженность при нане

Рис. 7.4. Вздымочный огибающий хак П. К. Степанчука.

сении правой и левой подновок, особенной при работе на высоких каррах. Вздымочный огибающий хак П.К. Степанчука состоит из следующих деталей:

– рукоять;

– кронштейн (хомутик) для крепления к рукояти;

– возвратная пружина;

– монтажная пластина, она же регулятор глубины и шага подновки;

– резцовая коробочка для крепления резца;

– резец петлевидной формы;

Для подсочки с химическим воздействие применяют химические хаки различных конструкций. Режущий аппарат у них такой же, как и у обычных хаков, но кроме этого имеется резервуар для стимулятора и дозатор для нанесения определенного количества химического реагента на подновку.

Наиболее распространенным вздымочным химическим хаком, применяемым на подсочке у нас в республике является хак ХСДЦ, или пневмохак, для сульфитно-дрожжевой бражки. Здесь используется режущий аппарат хака П.К. Степанчука. Имеется пластмассовый бачек с ниппелем для стимулятора, переточные трубки и дозатор клапанного типа, которым можно регулировать дозу подаваемого стимулятора. Велосипедным насосом в бачек накачивается воздух, создается избыточное давление, что позволяет перетекать стимулятору к подновке и методом распрыскивания смачивать срез одновременно с его нанесением.

Сейчас получил распространение хак 3-У для неагрессивных стимуляторов. Он отличается от хака ХСДЦ только дозирующим устройством бесклапанного типа. Состоит это устройство из двух упоров, межу которыми располагается шланг с трубкой, имеющей калиброванное отверстие 0,8 мм. Трубка припаяна к держателю и располагается за резцом. Один из упоров неподвижен, а другой крепится к монтажной пластине режущего аппарата хака. При нанесении подновки монтажная пластина с помощью пружины отклоняется, и упор освобождает шланг – стимулятор поступает к подновке. После нанесения подновки пружина возвращает монтажную пластину и упор в первоначальное положение.

Химхак «Красноярец» для подачи неагрессивного стимулятора к подновке самотеком. Резервуаром для стимулятора служит труба-резервуар, которая одновременно является рукоятью. Режущий аппарат представлен хаком П.К. Степанчука. Дозирующее устройство бесклапанного типа аналогично описанному выше.

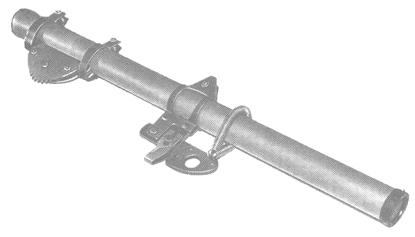

Хак ЦНИЛХИ для жидкой серной кислоты состоит из винилпластовой трубы-резервуара диаметром примерно 40 мм, являющейся одновременно рукоятью, огибающего хака и колесикового дозатора, который установлен на резервуаре (рис. 7.5).

Недостаток этого хака в том, что нанесение подновки и стимулятора производится в два приема, что снижает производительность рабочего на вздымке.

Рис. 7.5. Вздымочный хак ЦНИЛХИ для жидкой серной кислоты.

Хак ХППЦ для загущенной пасты серной кислоты состоит из эластичного пластмассового резервуара для стимулятора, каркаса, режущего аппарата и дозатора. При нанесении подновки нажимная пластина выдавливает часть пасты через дозатор, имеющий вид трубки с калиброванным отверстием (имеются три сменные трубки с разным диаметром канала).

Сбор живицы – завершающая фаза производственного процесса. Он включает в себя следующие операции:

– снятие приемника;

– слив воды из приемника;

– освобождение приемника от живицы;

– установка приемника в пустой приемник;

– прочистка желобка от наплывов живицы;

– перенос заполненных ведер на приемных пункт;

– очистка живицы от крупного сора и воды;

– затаривание живицы в бочки.

Средняя норма выработки – 80–100 кг живицы в день.

Одним из факторов, который в значительной степени влияет на качество заготавливаемой живицы и производительность труда, является частота сбора живицы. Различают одноразовый сбор живицы – в конце сезона после нанесения последней подновки и многоразовый, несколько раз за сезон.

Существует два режима многоразового сбора живицы:

– частые сборы, через 2 недели;

– разреженные сборы через 4-6 недель.

Основным инструментом, применяемом при сборе живицы является сборочная лопатка, которая имеет лезвие для выемки живицы из приемника и барраскит для прочистки желобков. На высоко расположенных карах для снятия и установки приемников используют качающиеся съемники. Они имеют два кронштейна с кольцами, куда помещаются пустой и снятый с живицей приемники, причем кольца крепятся к рукоятке шарнирно, что исключает выпадение приемников и выливания живицы.

На приемном пункте, куда живицу переносят в ведрах вручную, перед затариванием в бочки ее дополнительно очищают от воды с помощью специальных ведер и водосливных досок.

Живицу в Беларуси обычно затаривают в металлические бочки объемом 200 л.

Дата добавления: 2017-05-02; просмотров: 2576;