Хранение и использование сварочных материалов

В связи с отрицательным влиянием водорода на образование трещин в сварных соединениях высокопрочных сталей особое внимание следует уделять выполнению мероприятий, ограничивающих его содержание внаплавленном металле.

Поступившие на предприятие сварочные материалы должны храниться в сухих отапливаемых помещениях (складах) при температуре не ниже 16°С и относительной влажности не более 60 % на специальных стеллажах. Их необ-ходимо содержать раздельно по видам, типам, маркам и диаметрам, чтобы мож-но было легко найти требуемый материал.

При перевозке сварочных материалов с центрального склада необходимо соблюдать условия, обеспечивающие сохранность их качества (электроды сле-дует перевозить в целых пачках, порошковую проволоку–в нетронутой таре, флюс – в нераспакованных мешках и т. д.). Условия хранения сварочных ма-териалов в участковых (цеховых) складах должны быть те же, что и в центра-льных.

Большое значение для получения сварных соединений хорошего качества имеет правильная подготовка сварочных материалов перед их выдачей непос-редственно в производство. Технология подготовки сварочных материалов за-висит от их вида. Электроды АНП-2 должны подвергаться прокалке при 400...420° С в течение 2 ч. Для предотвращения осыпания покрытий электроды укладывают в печь при температуре не выше 150°С. После прокалки электроды должны остыть с печью до температуры 100... 150° С. Электроды УОНИ-13/45 требуют прокалки не менее 1 ч при температуре 350...370° С.

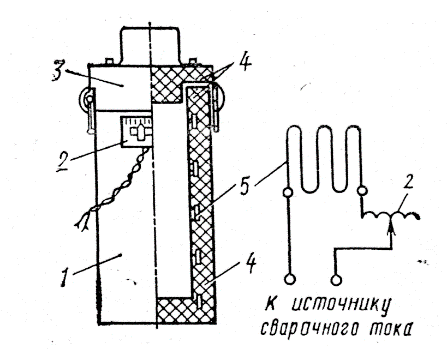

Прокаливать электроды необходимо в специальных электропечах с авто-матическим регулированием температуры. Прокаленные электроды выдают сварщику в количестве, необходимом для работы в течение полусмены. На ра-бочем месте электроды сохраняют в плотно закрытой таре без соприкосновения с поверхностью металла. При сварке на открытом воздухе электроды целесооб-разно сохранять в специальных пеналах (рис. 7), которые позволяют сохранить их «горячими».

Рисунок 7– Схема пенала для хранения электродов:

1 – корпус; 2 – терморегулятор; 3 – крышка; 4 – теплоизоляционный слой; 5 -– нагревательный элемент

Такие пеналы могут быть типа термоса, в котором теплоизоляция корпуса не позволяет электродам быстро остывать, и пеналы с подогревом, осуществля-емым с помощью нагревательных элементов, вмонтированных в корпус пенала и питающихся от источника сварочного тока. Температура подогрева при этом регулируется реостатом. Электроды в пеналах хранят в вертикальном положении. Вместимость пеналов второго типа больше, так как подогрев может осу-ществляться в течение рабочей смены.

Сварочные флюсы прокаливают при температуре 450.. 500° С. Флюс за-сыпают тонким слоем на противни электропечей. К месту сварки прокаленный флюс доставляют в закрытой таре. В случае длительного хранения флюса в ус-ловиях, приводящих к сильному его увлажнению, температуру прокалки сле-дует увеличить до 550...600°С.

Неиспользованные в течение рабочего дня электроды и флюс следует сда-вать в кладовую и хранить в специальных сушильных шкафах при температуре плюс 60...800С или в герметичной таре.

Сварочная проволока сплошного сечения непосредственно перед сваркой должна быть тщательно очищена химическим или механическим путем от мас-ла, окалины, ржавчины и других загрязнений. При большом расходе сварочной проволоки химический способ очистки применяют путем травления в слабом растворе соляной кислоты с последующей промывкой содовым раствором и го-рячей водой и просушкой на воздухе. Механическую очистку выполняют на специальных станках путем протягивания проволоки через устройства, запол-ненные абразивными компонентами (сварочными флюсами, наждаком, кирпи-чом и др.) и войлочные фильтры. Механическая очистка требует предваритель-ной прокалки проволоки (в мотке) при температуре 150...200°С в течение 1,5...2 ч. Непосредственно после очистки сварочную проволоку наматывают в кассеты и доставляют к рабочим местам.

Порошковые проволоки перед использованием подвергают прокалке при температуре 230...2500С в терние 2...3 ч для удаления влаги и остатков во-лочильной смазки.Для получений плотных безпористых швов при сварке в СО2 применяют сварочную углекислоту I и I I сорта (ГОСТ 8050–76), которая имеет точку росы ниже –3400С. В углекислом газе не должно быть минеральных ма-сел, глицерина, сероводорода,соляной, серной и азотной кислоты, спиртов, эфи-ров, органических кислот и аммиака. В состав примесей не должна входить во-да в количестве более 0,05 %, а в баллоне не должно быть более 500г воды в свободном состоянии, которая остается после промывки баллона.

Углекислоту транспортируют в жидком состоянии в стальных баллонах

или изотермических ёмкостях. Баллоны должны соответствовать требованием ГОСТ. В баллонах углекислота находится поддавленном до 60 МПа. В обыч-ный стандартный баллон вместимостью 40л заливают 25 кг жидкой углекис-лоты, при испарении которой образуется 12 600 л углекислого газа. При испо-льзовании пищевой углекислоты необходимо принимать меры для снижения содержания водорода в металле швов. Для удаления примесей воздуха реко-мендуется выпускать первые порции газа в атмосферу, а также воду после от-стаивания баллона в перевернутом положении (вентилем вниз), осторожно открывая вентиль. После удаления воды и загрязненных объемов газовой фазы пищевая углекислота может быть использована для сварки высокопрочных сталей.

Подаваемый в зону сварки углекислый газ следует обязательно пропус-кать через прокаленный осушитель. Длительность использования осушителя зависит от интенсивности загрузки сварочного поста или установки, однако должна быть не дольше 7...10 дней. При сварке ответственных конструкций не реже одного раза в смену определяют точку росы, что позволяет судить о влаж-ности газа. Для сварки высокопрочных сталей можно использовать углекислый газ, точка росы которого — 30° С и ниже.

Метод определения точки росы оговорен ГОСТ 8050—76 на углекислый газ. Сущность его заключается в том, что контролируемый газ пропускают над искусственно охлаждаемой зеркальной поверхностью. При охлаждении до температуры, соответствующей насыщенному состоянию испытуемого газа водя-ными парами, на этой поверхности начинает конденсироваться влага. Замеряя температуру зеркальной поверхности в момент выпадения росы, определяют содержание влаги в контролируемом газе.

Смеси газов получают путем смешения отдельных компонентов на пос-товых или рамповых смесителях газов. В случае применения рамповых смеси-телей смесь к полуавтоматам подается по общему трубопроводу. В настоящее время освоено серийное изготовление смесителей постовых и рамповых, а так-же автоматизированных установок, предназначенных для получения двухком-понентных газовых смесей. Смешение газов можно осуществить простейшим методом с помощью редукторов и расходомеров. Такая схема получения смеси не обладает достаточной надежностью поддержания постоянного состава смеси газов в процессе сварки.

Четко организованная система получения, хранения и и подготовки сва-рочных материалов способствует повышению качества сварочных работ и на-дежности конструкций.

Дата добавления: 2017-05-02; просмотров: 3320;