Электрошлаковая сварка.

При электрошлаковой сварке низкоуглеродистых легированных сталей применяют технологические приемы, позволяющие повысить скорость охлаждения сварного соединения, например сопутствующее дополнительное охлаждение зоны сварки. При этом ниже ползуна устанавливается специальное устройство, которое охлаждает водой шов и зону термического влияния, что обеспечивает получение требуемой структуры и механических свойств этого участка сварного соединения.

СВАРОЧНЫЕ МАТЕРИАЛЫ

Металлургические процессы сварки высокопрочных низколегированных сталей должны обеспечивать: минимальную насыщенность водородом металла шва и металла зоны термического влияния; получение металла шва оптимального химического состава с ограниченным содержанием углерода, серы, фосфора и неметаллических включений.

Широко используемые при сварке углеродистых и низколегированных сталей сварочные материалы не отвечают этим требованиям. Поэтому для свар-ки высокопрочных сталей разработаны специальные сварочные материалы.

Электроды

Ручную сварку высокопрочных низколегированных сталей выполняют электродами АНП-2, которые отвечают типу Э70 и имеют фтористо-кальцие-вое покрытие. Коэффициент наплавки электродов не менее 9 г /(А-ч), коэффи-циент перехода металла в шов не менее 96 %. Металл, наплавленный электро-дами АНП-2, имеет следующий состав: <0,1 % С; 0,8...1,2 % Мn; 0,2...0,4 % Si; 0,6...0,1 % Сг; 0,2...0,4 % Мо; 1,3... 1,8 % Ni; < 0,03 % S и < 0,03 % Р. Это поз-воляет обеспечивать необходимые показатели механических свойств металла швов:  0 2 > 590МПа;

0 2 > 590МПа;  в >720 МПа;

в >720 МПа;  5 >17 %; KCU>49 Дж/см2 при - 70° С (табл. 5).

5 >17 %; KCU>49 Дж/см2 при - 70° С (табл. 5).

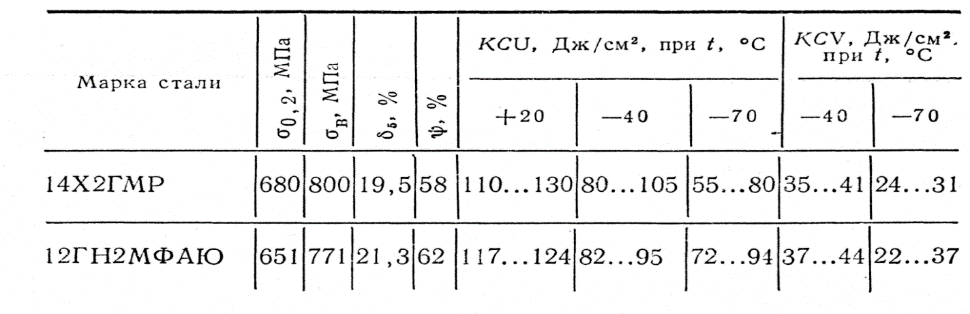

Таблица 5 – Механические свойства металла шиа при ручной дуговой сварке электродами АНП-2 стыковых соединений высокопрочных сталей

Особенностью электродов АНП-2 является низкое содержание водорода в наплавленном металле. После прокалки при температуре 420...450° С содержание диффузионного водорода не превышает 2 мл/100 г металла.

Электроды АНП-2 технологичны при сварке во всех пространственных положениях. Для сварки применяют постоянный ток обратной полярности. Сварочный ток устанавливают в соответствии с диаметром электрода и положением шва. Электроды обеспечивают устойчивое горение дуги, хорошее формирование шва, легкую отделимость шлаковой корки, незначительные потери расплавленного металла от разбрызгивания. Металл шва, выполненный электродами АНП-2, устойчив к образованию кристаллизационных трещин, не склонен к образованию опор.

Сварку высокопрочных сталей с низколегированными сталями повышен-ной прочности 09Г2, 10Г2С1, 14Г2, 10ХСНД, 15ХСНД, а также с низкоуглеро-дистой сталью СтЗ выполняют электродами УОНИ-13/45А или УОНИ-13/55А.

Для сарки среднеуглеродистых высокопрочных сталей типа 42Х2ГСНМА, 30Х2ГСНВМА рекомендуются электроды ВИ10-6 типа Э100 (стержень Св-18ХМА) и типа Э85-НИАТ-3М со стержнем Св-08А. Возможно применение аустенитных электродов Э-10Х20Н9Г6С, Э-06Х19Н11Г2М2. Сварные соединения не подвергаются термообработке.

Проволокидля сварки в защитных газах

При изготовлении конструкций из высокопрочных сталей широко при-меняют автоматическую имеханизированную сварку в защитных газах. В ка-честве защитной среды используют углекислый газ и смеси на основе аргона.

При сварке в углекислом газе применяют проволоки сплошного сечения Св-08Г2С, Св-10ХГ2СМА и Св-08ХН2Г2СМЮ и порошковые проволоки

ПП-АН54 и ПП-АН55.

Химический состав сварочных проволок приведен в табл. 6. Проволоку Св-10ХГ2СМА используют при сварке стыковых соединений толщиной до 30 мм, ккоторым не предъявляются повышенные требования по хладостойкости металла шва. Механические свойства металла шва:  О.2> 580МПа;

О.2> 580МПа;  в> 680МПа;

в> 680МПа;  5 > 18 %; KCU > 25 Дж/см2 при - 60° С.

5 > 18 %; KCU > 25 Дж/см2 при - 60° С.

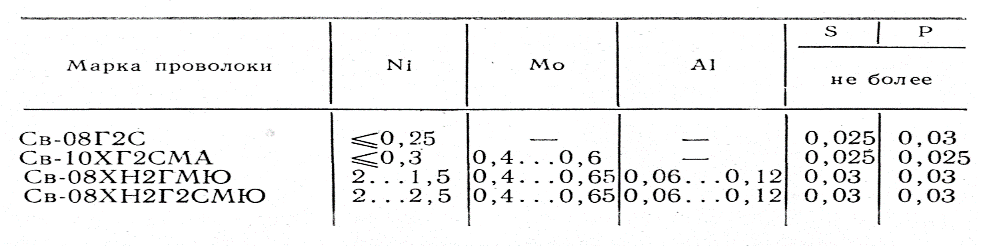

Таблица 6. Содержание сварочных проволок, %

| Марка проволоки | с | Si | Мп | Сг |

| Св-08Г2С Св-10ХГ2СМА Св-08ХН2ГМЮ Св-08ХН2Г2СМЮ | 0.05...0.11 0,06...0,12 0.06...О.11 0.06..0,11 | 0,7...0,95 0,6...0,9 0,25...0,55 0.4...07 | 1,5...2,1 1,7...2,1 1...1.4 1,5...1,9 | <0,2 0,8...1,1 0,7...1,1 0,7...1 |

Металл шва, выполненного проволокой Св-08ХН2Г2СМЮ, имеет более высокие значения прочности и хладостойкости:  О.2 > 750 МПа;

О.2 > 750 МПа;  в > 850 МПа;

в > 850 МПа;  5 >15 %; KCU >40 Дж/см2 при – 70° С. При механизированной сварке в углекислом газе сталей с пределом текучести 550...700 МПа наиболее благоприятные механические свойства металла шва позволяют получать порошковые проволоки ПП-АН54 и ПП-АН55. Они обеспечивают достаточно близкий химический сос-тав наплавленного металла: <0,1% С; 0,7... 1,3 % Мn; 0,15.:.0,4 % Si; 0,4...0,8 % Сг; 1,3... 1,8 % Ni; 0,3...0,5 % Мо; < 0,03 % S; < 0,03 % Р. Проволока ПП-АН55 предназначена для сварки сталей с пределом текучести 550...610 МПа, проволока ПП-АН54 обеспечивает более высокий уровень механических свойств швов: (

5 >15 %; KCU >40 Дж/см2 при – 70° С. При механизированной сварке в углекислом газе сталей с пределом текучести 550...700 МПа наиболее благоприятные механические свойства металла шва позволяют получать порошковые проволоки ПП-АН54 и ПП-АН55. Они обеспечивают достаточно близкий химический сос-тав наплавленного металла: <0,1% С; 0,7... 1,3 % Мn; 0,15.:.0,4 % Si; 0,4...0,8 % Сг; 1,3... 1,8 % Ni; 0,3...0,5 % Мо; < 0,03 % S; < 0,03 % Р. Проволока ПП-АН55 предназначена для сварки сталей с пределом текучести 550...610 МПа, проволока ПП-АН54 обеспечивает более высокий уровень механических свойств швов: (  т0 2 > 630 МПа;

т0 2 > 630 МПа;  в > 750 МПа;

в > 750 МПа;  5 > 19 %; KCU > 60 Дж/см2 при — 60° С. Сварку высокопрочных сталей с низколегированными сталями 09Г2, 10Г2С1, 14Г2, 10ХСНД, 15ХСНД, а также со сталью СтЗ выполняют проволо-кой Св-08Г2С.

5 > 19 %; KCU > 60 Дж/см2 при — 60° С. Сварку высокопрочных сталей с низколегированными сталями 09Г2, 10Г2С1, 14Г2, 10ХСНД, 15ХСНД, а также со сталью СтЗ выполняют проволо-кой Св-08Г2С.

В последние годы при сварке высокопрочных сталей для изготовления ответственных изделий, работающих при низкой температуре, широкое при-менение находят защитные смеси на базе аргона.

При сварке низколегированных сталей плавящимся электродом в чистом аргоне при критических токах наступает струйный перенос металла в дуге. При этом практически отсутствует разбрызгивание, швы имеют хороший внешний вид. Однако ввиду замедленности металлургических процессов и других при-чин при сварке с этой газовой защитой швы весьма склонны к порообразова-нию. Уменьшить склонность швов к порообразованию при сварке в инертном газе можно путем добавления к нему в небольших количествах активных газов. При этом сохраняются все преимущества сварки в чистом аргоне. При сварке высокопрочных сталей в зависимости от условий и характера производства, ос-нащенности его оборудованием для сварки, транспортирования, газификации, хранения и смешения применяют следующие смеси газов на базе аргона: 78 % Аг + 22 % СО2 и 75 % Аг + 20 % СО2+5%О2.

Процесс сварки плавящимся электродом в смесях газов на основе аргона имеет ряд особенностей: при достижении критического тока перенос металла в дуге переходит в струйный; при увеличении добавки активного газа к аргону изменяется форма провара: от так называемой пилообразной она стремится к эллиптической, как при обычной сварке в углекислом газе; при сварке в смесях газов на основе аргона ввиду рафинирующего действия смеси швы содержат неметаллических включений меньше, чем при сварке в углекислом газе.

Поэтому пластичность и особенно ударная вязкость наплавленного ме-талла при низких температурах испытаний выше, чем при сварке в углекислом газе.

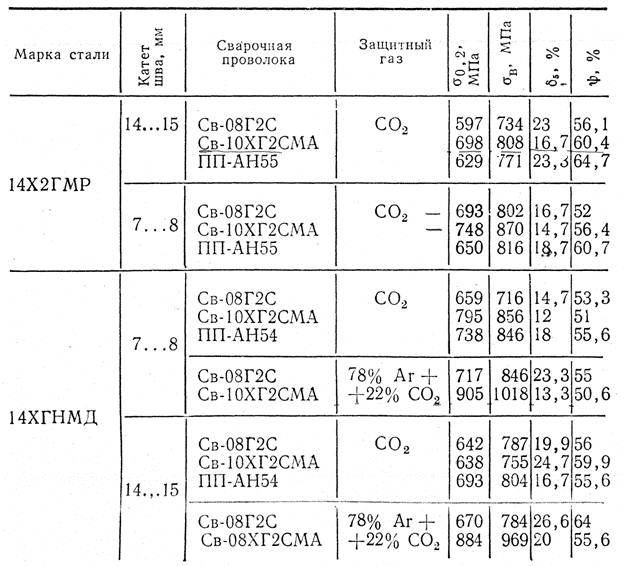

При сварке высокопрочных сталей в смесях на базе аргона может быть использована сварочная проволока Св-08ХН2ГМЮ. Это позволяет обеспечи-вать достаточно высокие механические свойства металла шва (табл. 7). Для сварки угловых швов с катетом свыше 10 мм могут быть использованы про-волоки Св-10ХГ2СМА, ПП-АН54, ПП-АН55. Для угловых швов с меньшим катетом более предпочтительна проволока Св-08Г2С (табл. 8).

Таблица 8 –Механические свойства металла угловых швов присварке взащитных газах тавровых соединений высокопрочных сталей

Проволока для сварки в углекислом газе и смесях аргона с углекислым

газом.

Проволока марки Св-10ХГ2СМА обеспечивает прочность металла шва до 680 МПа и ударную вязкость до 25 Дж/см2 при температуре -60 °С. Металл шва, выполненного проволокой марки Св-08ХН2Г2СМЮ, имеет показатели прочности до 850 МПа и KCU до 40 Дж/см2 при температуре -70 °С. Благопри-ятное сочетание показателей механических свойств металла швов при сварке сталей с прочностью 580 ... 700 МПа позволяют получать порошковые прово-локи с сердечником рутилфлюоритного типа.

При сварке высокопрочных сталей в смесях на базе аргона (78 % Аr+ 22 % СО2 или 75 % Аr+ 20 % СО2 + 5 % О2) используют проволоку марки

Св-08ХН2ГМЮ, которая обеспечивает высокий уровень механических свойств и хладостойкость металла швов при сварке сталей с прочностью до 700 МПа.

Проволоки указанных марок рекомендуются и для сварки угловых швов с катетом свыше 15 мм. Для угловых швов с меньшим катетом в большинстве случаев используют проволоку марки Св-08Г2С. Эту проволоку применяют также при сварке низкоуглеродистых бейнитно-мартенситных сталей с низколегированными сталями повышенной прочности 09Г2,10Г2С1, 14Г2, 10ХСНД и 15ХСНД.

Дата добавления: 2017-05-02; просмотров: 2894;