Образование шва и околошовной зоны при сварке среднелегированных высокопрочных сталей

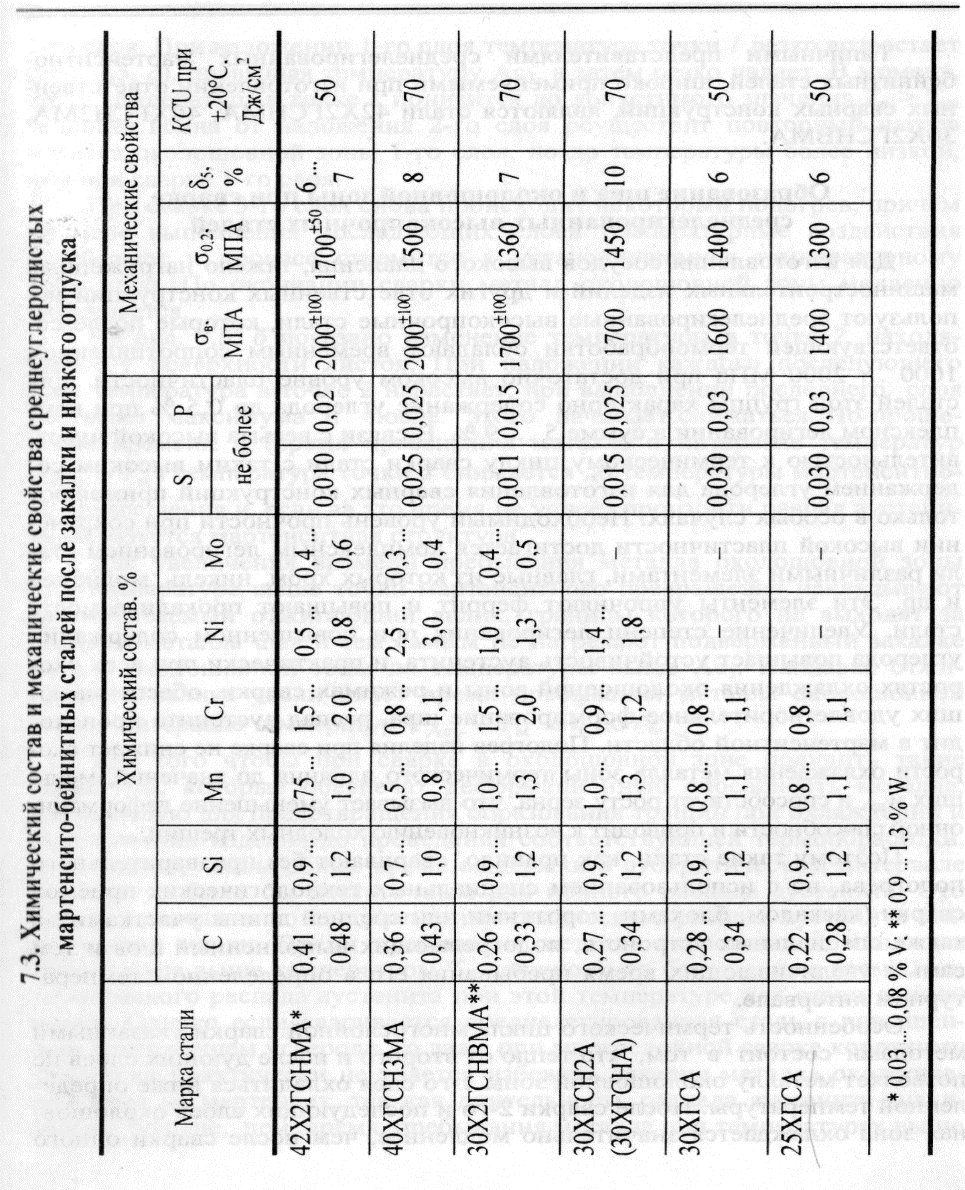

Для изготовления сосудов высокого давления, тяжело нагруженных ма-шиностроительных изделий и других ответственных конструкций используют среднелегированные высокопрочные стали, которые после соответствующей термообработки обладают временным сопротивлением 1000 ... 2000 МПа при достаточно высоком уровне пластичности(табл.7.3).

Для сталей этой группы характерно содержание углерода до 0,5 % при комплексном легировании в сумме 5 ... 9 %. В связи с весьма высокой чувствительностью к термическому циклу сварки стали с таким высоким содержанием углерода для изготовления сварных конструкций применяют только в особых случаях. Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых хром, никель, молибден и др. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Увеличение степени легирования при повышенном содержании углерода повышает устойчивость аустенита, и практически при всех скоростях охлаждения околошовной зоны и режимах сварки, обеспечивающих удовлетворительное формирование шва, распад аустенита происходит в мартенситной области. Подогрев изделия при сварке не снижает скорости охлаждения металла зоны термического влияния до значений, меньших Wkp, и способствует росту зерна, что вызывает уменьшение деформационной способности и приводит к возникновению холодных трещин.

Указанные стали с целью повышения пластичности и вязкости выплавля-ют из чистых шихтовых материалов, а также тщательно очищают в процессе производства от серы, фосфора, газов и неметаллических включений, в ряде случаев подвергая их вакуумно-дуговому, электрошлаковому переплавам, ра-финированию в ковше жидкими синтетическими шлаками. Термомеханическая обработка (ТМО) позволяет достичь на среднеуглеродистых сталях хорошего сочетания прочности, пластичности и вязкости.

Поэтому такие стали, как правило, сваривают без предварительного по-догрева, но с использованием специальных технологических приемов сварки (каскадом, блоками, короткими или средней длины участками), а также спе-циальных устройств, подогревающих выполненный шов и тем самым увели-чивающих время пребывания его в определенном температурном интервале.

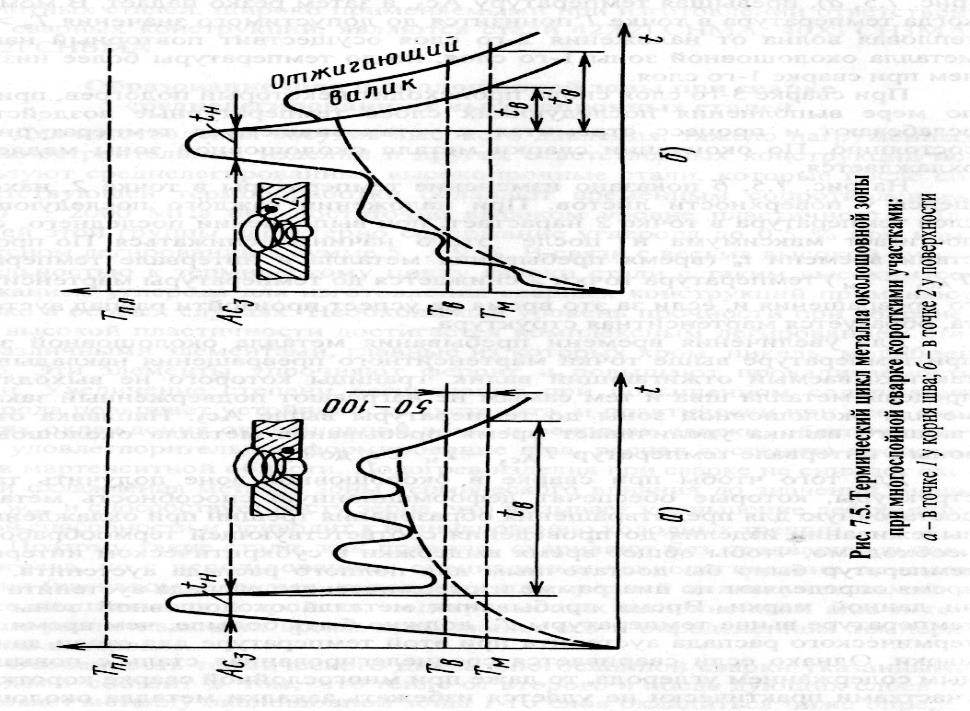

Особенность термического цикла многослойной сварки указанными ме-тодами состоит в том, что тепло от второго и последующих слоев не позволяет металлу околошовной зоны 1 -го слоя охладиться ниже определенной темпера-туры. После сварки 2-го и последующих слоев околошовная зона охлаждается значительно медленнее, чем после сварки одного 1-го слоя. При наложении

1-го слоя температура точки 1 резко возрастает (рис. 7.5, а), превышая темпе-ратуру Ас3, а затем резко падает. В момент, когда температура в точке 1 пони-зится до допустимого значения Тв > Тм, тепловая волна от наложения 2-го слоя осуществит повторный нагрев металла околошовной зоны 1-го слоя, но до тем-пературы более низкой, чем при сварке 1-го слоя. При сварке 3-го слоя снова происходит некоторый подогрев, причем по мере выполнения последующих слоев температурные воздействия ослабевают и процесс стремится к установившемуся температурному состоянию. По окончании сварки металл околошовной зоны медленно охлаждается.

На рис. 7.5,бпоказано изменение температуры в точке 2, находящейся у поверхности листов. При наложении каждого последующего слоя температура в точке 2нарастает, при выполнении последнего слоя достигает максимума и после этого начинает снижаться. По прошествии времени tB (время пребывания металла в интервале температур ТАсз -Тм) температура точки 2снижается до температуры мартенситного превращения и, если за это время не успеет произойти распад аустенита, образуется мартенситная структура.

Для увеличения времени пребывания металла околошовной зоны при тем-пературе выше точки мартенситного превращения накладывают так называе-мый отжигающий валик, границы которого не выходят за пределы металла шва и тем самым не нагревают подверженный закалке металл околошовной зоны до температуры выше Ас3. Наплавка отжигающего валика увеличивает время пребывания металла околошовной зоны в интервале температур ТАс3– Тм с tBдо t/в.

Для того чтобы при сварке в околошовной зоне получить такие структу-ры, которые обеспечат деформационную способность металла, достаточную для предотвращения образования трещин при охлаждении и вылеживании из-делия до проведения соответствующей термообработки, необходимо, чтобы об-щее время выдержки в субкритическом интервале температур было бы достато-чным для полного распада аустенита. Это время определяют по диаграмме изо-термического распада аустенита стали данной марки. Время пребывания ме-талла околошовной зоны при температуре выше температуры Тмдолжно быть больше, чем время изотермического распада аустенита при этой температуре для стали данной марки. Однако если сваривается среднелегированная сталь с повышенным содержанием углерода, то даже при многослойной сварке корот-кими участками практически не удается избежать закалки металла околошовной зоны на мартенсит, так как длительность распада аустенита значительно больше, чем время пребывания металла при температурах выше температур мартенситного превращения в процессе сварки. В этом случае необходимо, чтобы объемные изменения, сопутствующие образованию мартенсита, не мог-ли привести к появлению трещин до того, как он будет отпущен, т.е. чтобы температура зоны закалки в процессе сварки не опускалась ниже 120 ... 150 °С. При наложении последующих слоев необходимо также обеспечить "авто-термообработку" (отпуск) всего металла на участке зоны термического влия-ния, закаленного при сварке предыдущего слоя. В условиях нагрева при сварке и непродолжительной выдержке при высоких температурах происходит отпуск только тех слоев мартенсита, которые нагреваются до температуры 600...700°С. Отпущенная при этом режиме зона термического влияния приобретает трос-тосорбитную или сорбитную структуру с твердостью 360 ... 410 НВ.

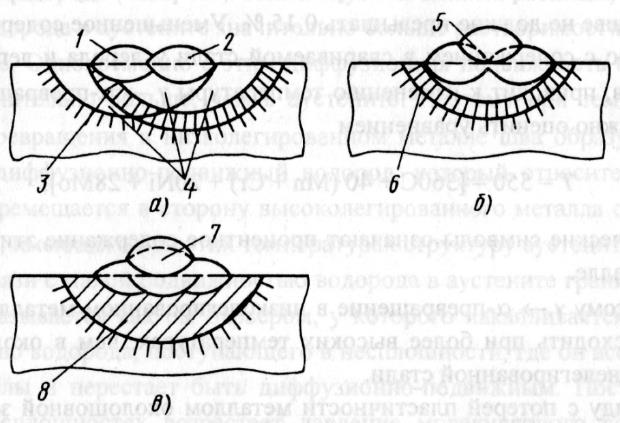

Для того чтобы закаленные прослойки не сохранились, необходимо так рассчитать режим каждого последующего слоя, чтобы обеспечить распростра-нение температур отпуска (600 ... 700 °С) на всю глубину закалки от предыду-щего слоя. Схема выполнения сварки слоями, полностью обеспечивающими отпуск закаленных зон, приведена на рис. 7.6.

Рисунок 7.6 – Схема выполнения сварки валиками, обеспечивающими отпуск закаленных зон:

а — при наплавке 1-го и 2-го валиков; б - при наплавке 3-го валика;

в - при наплавке 4-го валика; 1 - 1-й валик; 2 - 2-й валик; 3 ~ зона отпуска

от 2-го валика; 4 — зона закалки от 1-го и 2-го валиков; 5 - 3-й валик;

6— зона отпуска от 2-го и 3-го валиков; 7 - 4-й валик; 8 - зона отпуска от 4-го валика

После наплавки 1-го валика образуется зона закалки. При наплавке 2-го валика - зона закалки и зона отпуска, частично охватывающая зону закалки от 1-го валика (рис. 7.6, а). При наплавке 3-го валика со скоростью, несколько ме-ньшей, чем при наплавке 1-го и 2-го валиков, образуется зона отпуска также определенных размеров (рис. 7.6, б). При наплавке 4-го валика должен быть принят такой режим, при котором зона отпуска полностью охватит зону закал-ки, не отпущенную предыдущими слоями (рис. 7.6, в).

Чтобы избежать трещин при охлаждении сварного соединения, необходи-мо использовать такие сварочные материалы, которые обеспечат получение ме-талла шва, обладающего большой деформационной способностью. Это может быть достигнуто, если наплавленный металл и металл шва будут в меньшей степени легированы, чем свариваемая сталь. При этом шов будет представлять собой как бы мягкую прослойку с временным сопротивлением, меньшим, чем временное сопротивление свариваемой стали, но с повышенной деформацион-ной способностью.

Для обеспечения технологической прочности сварных швов, выполнен-ных низколегированными сварочными материалами, содержание углерода в шве не должно превышать 0,15 %. Уменьшенное содержание, по сравнению с содержанием в свариваемой стали углерода и легирующих элементов, приводит к изменению температуры  -превращения, которую можно оценить урав-нением

-превращения, которую можно оценить урав-нением

Т = 550 - [360С + 40 (Mn + Cr) + 20Ni + 28Mo],

где химические символы означают процентное содержание этих элементов в металле.

Поэтому

-превращение в низколегированном металле шва будет происходить при более высоких температурах, чем в околошовной зоне сред-нелегированной стали.

-превращение в низколегированном металле шва будет происходить при более высоких температурах, чем в околошовной зоне сред-нелегированной стали.

Наряду с потерей пластичности металлом околошовной зоны из-за резкой подкалки или чрезмерного роста зерна на образование трещин при сварке зака-ливающихся, а особенно среднелегированных высокопрочных сталей оказывает водород, при определенных условиях попадающий в сварочную ванну. В ме-талле сварочной ванны всегда имеется некоторое количество растворенного во-дорода, попадающего в ванну из влаги, ржавчины и других загрязнений. Наибо-льшей растворимостью водород обладает в жидком металле. При затвердева-нии металла растворимость водорода резко снижается и зависит от температу-ры и структурного состояния. От этих факторов зависит и диффузионная (про-никающая) способность водорода (табл. 7.4).

Таблица 7.4– Влияние температуры и структурного состояния на растворимость и диффузионную подвижность водорода

| Температура, °С | Растворимость, см3/100 г металла | Проницаемость, см3/(мм2 • ч) | ||

| в аустените | в феррите | в аустените | в феррите | |

| 4,0 0,9 | 0,75 0,2 | 18 • 10 -3 34 • 10 -9 | 26 • 10 -2 26 • 10 -5 |

Как следует из данных таблицы, растворимость водорода в аустените зна-чительно больше растворимости водорода в феррите. Одновременно с этим ди-ффузионная подвижность его в феррите значительно больше, чем в аустените. Поэтому при температурах

- превращения в низколегированном металле шва образуется свободный диффузионно-подвижный водород, который относи-тельно свободно перемещается в сторону высоколегированного металла около-шовной зоны, имеющего при этих температурах структуру аустенита.

- превращения в низколегированном металле шва образуется свободный диффузионно-подвижный водород, который относи-тельно свободно перемещается в сторону высоколегированного металла около-шовной зоны, имеющего при этих температурах структуру аустенита.

В связи с малой подвижностью водорода в аустените граница сплавления оказывается как бы барьером, у которого накапливается большое количество водорода, поступающего в несплошности, где он ассоциирует в молекулы и пе-рестает быть диффузионно-подвижным. Постепенно в таких несплошностях возрастает давление молекулярного водорода в связи с дальнейшим поступле-нием атомарного водорода и образованием новых молекул. Накопление диф-фузионно-подвижного, а также молекулярного водорода в несплошностях отри-цательно сказывается на сопротивляемости стали разрушениям и способствует образованию трещин - отколов по зоне сплавления.

Дата добавления: 2017-05-02; просмотров: 2961;