Как показала статистика, брак в работе на стадии производства может быть исправлен только в 20 случаях, остальные 80 случаев зависят от разработчиков продукции.

Применение философии Деминга на отечественных предприятиях затруднено из-за различного рода препятствий и ограничений, которые многие авторы называют болезнями /1,6,12,25/. К «смертельным болезням» относятся: отсутствие постоянства в движении к изменениям; желание получить сиюминутную выгоду; применение ненужной системы аттестации работников; перескакивание руководителей с места на место; использование только количественных критериев оценки выполненной работы.

Дальнейшее развитие философия Деминга получила в теориях других ученых, которые будут рассмотрены в следующем разделе.

1.2. История развития менеджмента качества

Под механизмом управления понимается некоторая совокупность функций управления, аппарата и системы, их реализующих, а также соответствующего нормативно – методического обеспечения. Развитие менеджмента в 20 веке прошло длинный и интенсивный путь. Остановимся на главных учениях и теориях, которые представлялись различными учеными, такими как Деминг, Ишикава, Джуран, Кросби, Кансен, Тейлор и др.

Как было отмечено в первом разделе, основоположником теории менеджмента качества является Деминг, который еще в 50-х гг. говорил о качестве как о средстве удовлетворения потребителя. Именно благодаря Демингу достигнуты значительные успехи в японской промышленности. Еще в

50-х гг. по просьбе Японского союза инженеров и техников Деминг прочел курс лекций японским менеджерам «Элементарные принципы статконтроля качества». Массовое же обращение американцев к Демингу за консультациями началось только с 1980 г.

Не меньшую известность приобрел Дж. Джуран. Со своей концепцией тотального контроля качества он познакомил японцев в 1954 г. В основу концепции положен принцип развития приемов, способов, методов обеспечения качества по «спирали». Джуран утверждал, что «надо идти не за потребителем, совершенствуя продукт, а намного впереди него, только тогда можно рассчитывать на успех» /6/, причем необходимо внедрять совершенствования уже на стадии технического задания. В противовес нашей стратегии обеспечения качества Джуран предложил создать систему взаимоотношений по всей цепочке с учетом того, что за качество отвечает каждый исполнитель на своем рабочем месте /9/. Трилогия Джурана представлена на рис.1.6.

Из графика, приведенного на рис.1.6, следует, что «временное снижение» уровня качества связано с разбором и анализом возникшей ситуации, в итоге это должно привести к снижению затрат на обеспечение качества, устранению причин дефектов и переход в новый диапазон управления (новые цели, новые задачи).

Непосредственным пользователем теорий Деминга и Джурана является Фейгенбаум – американский профессор, который предложил систему всеохватывающего контроля как основную функцию управления качеством.

В своей книге Фейгенбаум рассматривает качество как основу деловой активности, при этом «система качества должна содействовать положительному и неуклонному развитию экономики фирмы, а также ее успешной конкуренции с другими фирмами с целью извлечения устойчивой прибыли» /3/. Автор также особо подчеркивает роль руководства фирмы в создании и обеспечении надежного функционирования системы управления качеством.

Основным принципом теории Фейгенбаума является «переход от всеобщего контроля к всеобщей ответственности за качество», реализация которого предполагает, что уровень качества продукции зависит от качества труда исполнителя. То есть стратегия управления качеством строится на концентрации внимания на сотруднике.

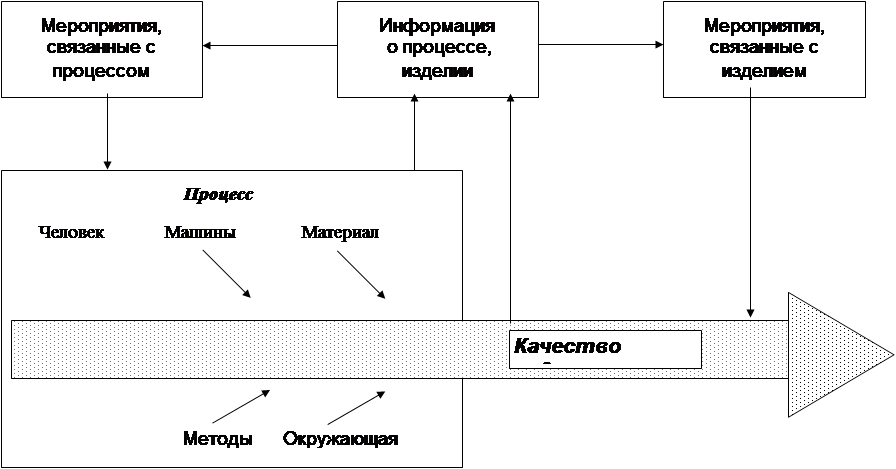

При изучении эволюции подходов к проблеме качества необходимо также обратиться к теории японского профессора Исикавы, который предложил метод причинно-следственного анализа под названием «рыбья кость», приведенный на рис.1.7, и построил «маркетинговый треугольник», показанный на рис.1.8.

|

| |||||

|  |

Рис.1.7. Маркетинговый треугольник Исикавы

При установлении цены Исикава предложил использовать следующее утверждение: «грешно брать за качество высокую цену, так как качество является само по себе экономным» /37/. В процессе анализа дефектов необходимо учитывать, что любой дефект является положительным, так как из него можно извлечь выгоду и совершенствовать систему менеджмента качества, а так как дефектов очень много, то нельзя допустить их повторения.

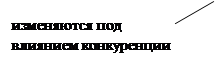

Одним из современных последователей теорий японских ученых является управляющий компании «General Motors» А. Кросби, который предложил проект полностью бездефектного производства. «Ноль дефектов – это та цель, к которой необходимо постоянно стремиться» /33/. То есть основная задача современного менеджмента – постоянное снижение числа ошибок (дефектов) в работе и затрат на их выявление и устранение. Кросби аннулировал положения всех философов, обобщил полученную информацию и явился родоначальником современной теории качества, которая схематично представлена на рис.1.9.

Из рис.1.9 следует, что его подход к менеджменту качества основан на решении вопроса: «Как повысить качество, снизить затраты и получить больше прибыли ?». При этом под «масштабом качества» Кросби понимает «затраты, связанные с невыполнением установленных требований» /92/. Таким образом, система американского менеджмента качества строится на принципе «предупреждение дефектов» – как первоочередной задаче, от которой зависит жизнеспособность компании.

Современная парадигма качества нашла развитие в теории американского философа Кайсена, в основу которой положены следующие принципы:

учет человеческого фактора – ступенчатый процесс;

необходим постоянный «импульс» к совершенствованию системы, иначе качество может снизиться;

исключение появления одного и того же дефекта;

не существует заказчика, который принял хотя бы 1% дефектных изделий.

Рис.1.9. Треугольник качества по Кросби

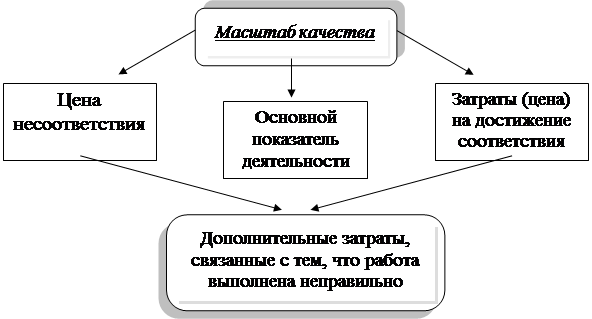

Реализация этих принципов находит отражение на графике, показанном на рис.1.10.

|

Рис.1.10. Философия Кайсен

Из графика следует, что возврат к «старому состоянию системы» возможен вследствие несоблюдения требований стандартов. Таким образом, проведенный краткий анализ эволюции подходов к качеству в 20 веке позволяет выделить четыре основных этапа:

система массового контроля;

статистический контроль качества;

тотальный контроль качества;

всеобщий менеджмент качества.

Новизна современной парадигмы качества заключается в том, что осуществляется интеграция всех уровней управления путем вовлечения каждого работника в процессы обеспечения качества, но только под руководством главного менеджера. Именно утверждение об ответственности за качество первого руководителя красной чертой проходит через теории всех философов как японских, так и американских. При этом упор делается не на качество продукции, а на качество процессов обеспечения качества по всем этапам, начиная с этапа конструирования, и, заканчивая поставкой продукции потребителю.

Система показателей качества процессов определяется: голосом заказчика; техническими условиями на изготовление изделий; техническим заданием на работу; технологией производства и, наконец, производительностью. То есть тактика по качеству должна строиться с учетом полного удовлетворения потребителя (заказчика).

Изложенные положения новой парадигмы качества положены в основу современной теории всеобщего менеджмента качества.

1.3. Всеобщее управление качеством продукции и услуг

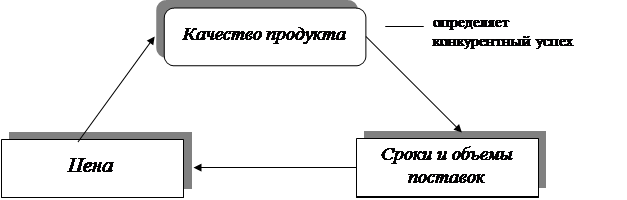

Современная философия качества строится на определении конкурентных преимуществ фирмы, которые зависят от трех составляющих системы менеджмента: качество; сроки поставки; цена. Все принципиальные положения парадигмы качества позволяют построить конкурентоспособную систему, функционирование которой обеспечит реализацию долгосрочных целей, ориентированных на требования рынка.

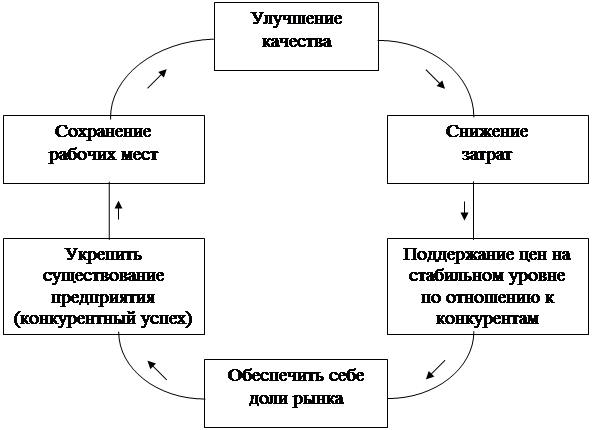

Основополагающий принцип: «улучшение качества находится в начале процесса достижения конкурентной позиции на рынке», можно схематично изобразить с помощью рис.1.11.

Цепная реакция от действий по улучшению качества и последствия этих улучшений предопределяют необходимость пересмотра традиционных подходов к проблеме построения системы менеджмента качества.

Многие современные специалисты по общему менеджменту подчеркивают роль и место менеджмента качества и уделяют особое внимание установлению взаимоотношений “общего менеджмента” и “менеджмента качества”.

|

Рис.1.11. Постоянное улучшение качества

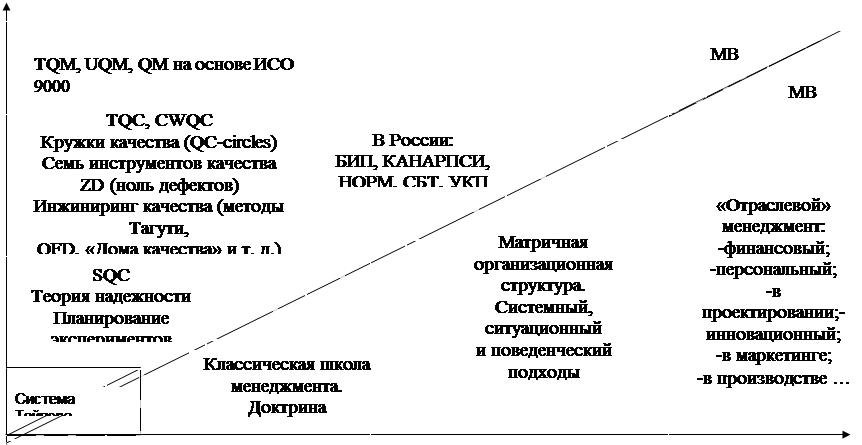

Как показали исследования, результаты которых изложены в разделе 1.2, на длительный период времени (с 20-х до начала 80-х годов) пути развития общего менеджмента и менеджмента качества разошлись, как показано на рис.1.12.

Главная проблема качества воспринималась и разрабатывалась специалистами преимущественно как инженерно-техническая проблема контроля и управления вариабельностью продукции и процессов производства.

На втором этапе (20 – 50-е годы) развитие получили статистические методы контроля качества – SQC (В.А. Шухарта, Г.Ф. Додги и др.) появились контрольные карты, обосновывались выборочные методы контроля качества продукции и регулирования техпроцессов.

Деминг и Джуран обратили внимание на организационные вопросы обеспечения качества, сделали акцент на роли высшего руководства в решении проблем качества.

В 50-е – 80-е за рубежом произошло формирование самых широкомасштабных внутрифирменных систем контроля качества: TQC (Фейгенбаум), CWQC (Исикава – «семь инструментов качества») и другие. В это время активно формируется направление, которое имеет смысл назвать инжинирингом качества.

|

Рис.1.7. «Рыбья кость» профессора Исикавы

Именно в этот период начинается активное сближение методов обеспечения качества с представлениями общего менеджмента. Характерным примером является система - ZD («Ноль дефектов»).

Началось историческое движение навстречу друг другу общего менеджмента и менеджмента качества. Это движение объективно и исторически совпало, с одной стороны, с расширением наших представлений о качестве продукции и способах воздействия на нее, с другой стороны – с развитием системы внутрифирменного менеджмента.

Было обращено внимание на необходимость применения для решения проблем качества системного подхода на основе интеграции и координации всех видов деятельности на предприятиях. Эта необходимость объясняется тем, что само управление качеством продукции рассматривалось как управление всем производством по критерию качества выпускаемой продукции. «Управление качеством продукции пронизывает всю систему организации управления производством подобно тому, как система кровеносных сосудов – биологическое тело, и выполняет особую функцию упорядочения деятельности по повышению качества выпускаемой продукции» /21/.

Ни одна конкретная цель управления производством не может сравниться с проблемой качества по степени интеграции деятельности различных служб и подразделений предприятия. Поэтому решение задач качества потребовало создания адекватной организационной структуры. Очевидно, что

в эту структуру должны входить все подразделения, более того – каждый работник компании, причем на всех стадиях жизненного цикла продукции или петли качества, представленной на рис. 1.13.

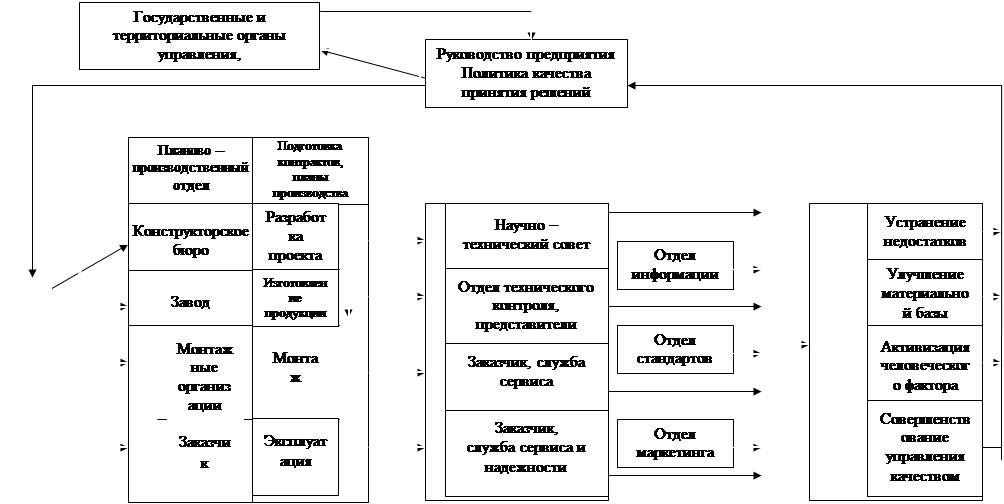

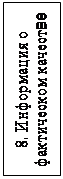

Анализируя формы организации работ по качеству в рамках крупных предприятий, можно говорить об интеграции процессов управления предприятием и управления качеством продукции. При этом в механизме управления качеством четко выделяются блоки и процессы. Интегральная схема управления качеством представлена на рис. 1.14.

Учитывая полноту данной схемы и ее широкое применение в условиях развивающихся рыночных отношений, целесообразно охарактеризовать подробнее содержание ее блоков, приведенных в табл.1.2.

В основу современной теории менеджмента качества положены следующие основные принципы:

1. Процесс важнее, чем результат, то есть качество всех категорий продукции определяется качеством процессов ее создания, производства, транспортировки, хранения и применения в соответствии с назначением.

2. Горизонтальные организационные связи важнее вертикальной иерархии, то есть качество требует проектирования горизонтально интегрированной структуры.

3. Главная цель компании – удовлетворение требований потребителя и общества.

|

Рис.1.12. Взаимоотношения «общего менеджмента» и «менеджмента качества»

|

Рис.1.13. Схема функционирования системы управления качеством продукции на предприятии (петля качества)

| |||||

| |||||

|

Таблица 1.2

Содержание блоков интегральной схемы управления качеством

| Наименование блоков | Характеристика процессов управления | Связь с другими блоками |

| Блок 1. Сфера потребления | Оценивается, насколько фактическое качество продукции соответствует характеру ее реальных потребителей. В процессе управления взаимодействуют коммерческая и сервисная службы. Данные используются для выработки политики общего руководства по качеству. Вырабатываются импульсы для совершенствования и развития системы менеджмента качества. | Информация используется для блоков 8 и 9 Информация используется в блоке 5 |

| Блок 2. Формирование характера и объема потребностей рынка | Определяется динамика роста, угасания объема потребностей в качестве, распределенная в пространстве и во времени. Прогнозируется конъюнктура рынка, его платежеспособный спрос. Оцениваются возможные объемы производства и продаж. | Информация используется в блоках 3, 4 |

| Блок 3. Технические возможности создания продукции с нужным для рынка качеством | Определяются показатели качества продукции, которые должны удовлетворить потребителя. Повышается технический уровень продукции. Производится модернизация производства. | Характер потребностей формируется в блоке 2 |

| Блок 4. Организа- ционно-технические возможности производства | Управление на этапе подготовки производства с учетом издержек, сроков, эффективности. Проводится анализ: качества нового изделия, уровня издержек, уровня цен на разных рынках сбыта, возможного объема продаж, рентабельности производства, срока окупаемости затрат, уровня потребительских издержек. Оценивается конкурентоспособность производства. | Со всеми блоками |

| Блок 5. Политика в области качества | Окончательно формируется политика с учетом информации предыдущих блоков. Вырабатывается политика общего руководства фирмой. | Информация переходит в блок 6 |

| Продолжение табл. 1.2 | ||

| Блок 6. План по качеству | Разработанный план должен учитывать все требования к качеству. Этапы разработки плана: разработка технического задания на требования к новой продукции; техническое проектирование, опытное изготовление, утверждение технико-экономических характеристик новой продукции; данные передаются в производство: условия обеспечения качества; организационно-технические нормативы процессов производства продукции. | Используется информация блоков 2,3,4 Контроль и сравнение плана в блоке 9 |

| Блок 7. Фактическое качество продукции | Оценка достигнутого уровня качества. Контроль и испытания продукции. Выработка критериев, методов оценки и испытания готовой продукции. | Информация передается в блок 8 |

| Блок 8. Информация о фактическом качестве | Сбор и накопление информации о качестве из сферы эксплуатации. | Передача информации в блок 9 |

| Блок 9. Сравнение информации о качестве | Используются два вида информации: о плановом и фактическом качестве. Оценивается соответствие продукции установленным требованиям. Соответствующая продукция оформляется для реализации. | Информация поступает в блок 10 |

| Блок 10. Разработка мероприятий по поддержанию качества | Организация поиска причин отклонений; Обоснование вариантов мероприятий по совершенствованию. Принятие оптимального решения. | Информация используется в блоке 11 |

| Блок 11. Реализация мероприятий по совершенствованию | Вырабатываются реальные управляющие воздействия, которые используются для корректировки, в итоге, всей политики по качеству. | Информация поступает в блоки 3, 4, 5 |

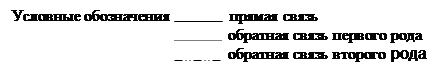

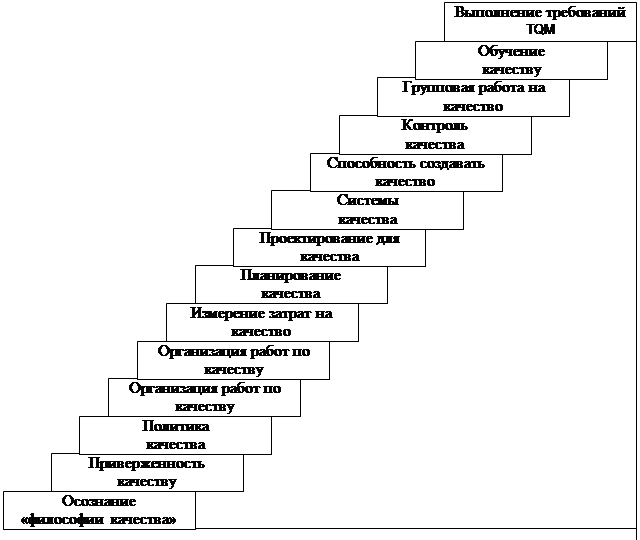

Особое внимание специалистов привлекает концепция всеобщего менеджмента качества TQM. На рис.1.15 схематично воспроизведены составляющие TQM, которые взяты из специального издания Министерства промышленности и торговли Великобритании /1/.

Требования потребителей по качеству дополняются требованиями общества и тех же потребителей в области экологии, безопасности и здоровья. Следует помнить, что требования безопасности и здоровья, как часть требований по качеству продукции, во многих странах, в том числе и в России, уже давно рассматриваются как обязательные компоненты.

Рис.1.15. Основы TQM

Так, в Европе, при сертификации электротехнического оборудования, оборудования для атомных электростанций обязательно учитываются требования по безопасности и здоровью людей, а в Великобритании знаки качества – Kitemark и Safetymark – присваиваются только продукции, безопасной для экологии, жизни и здоровья людей /6/. Однако в данном случае важно отметить, что методы и технология менеджмента качества признаны, во-первых, достаточно универсальными, а, во-вторых, способными решать вопросы экологии, безопасности и здоровья. Для характеристики системы всеобщего менеджмента качества можно использовать концепцию TQM, которая базируется на следующих фундаментальных принципах:

1. Ориентация всей деятельности на потребителя, на его полное удовлетворение.

2. Непрерывное совершенствование производства и процессов улучшения качества.

3. Участие всего персонала в решении проблем качества.

4. Смещение центра тяжести усилий в сфере качества в сторону активизации человеческого фактора.

5. Упор на предупреждение несоответствий.

6. Обеспечение качества как непрерывный процесс, когда качество конечного объекта является следствием достижения качества на предыдущих этапах.

Характеристика методов реализации процессов обеспечения качества в системе всеобщего менеджмента (TQM) приведена в табл.1.3.

Исходя из приведенных в табл.1.3 принципов, на которых базируется система TQM, можно сформулировать общее определение комплексной системы менеджмента качества, как согласованной рабочей структуры, включающей эффективные технические и управленческие методы, обеспечивающие практические способы взаимодействия людей, машин с целью полного удовлетворения требований потребителя при минимальных затратах /3/. То есть обеспечение качества зависит от четко организованной деятельности всех работников предприятия на всех этапах жизненного цикла продукции.

Система TQM задает определенную направленность всему производству и позволяет гибко учитывать изменение требований к качеству продукции и изменение показателей качества. При этом сама система всеобщего менеджмента (принципы, методы, процессы) остается в основном неизменной.

Организация внедрения системы управления качеством в фирме включает в себя два параллельных этапа. На первом этапе определяются основные мероприятия, направленные на улучшение качества, принимаются соответст вующие решения и устанавливается взаимодействие как в рамках фирмы, так и в ее отношениях с заказчиком или торгующими фирмами. Второй этап характеризуется разработкой практических действий, систем и процедур проведения контроля, которые реализуют функцию управления качеством в фирме, в зависимости от необходимости совершенствуется и производственная база.

С точки зрения общего руководства система управления качеством должна рассматриваться не только как важнейший участок работы, не уступающий по своей значимости программам капиталовложений в оборудование, опытно-конструкторских работ или внедрения новых технологических процессов, но и как первостепенное условие эффективного функционирования всех других подразделений и фирмы в целом. Управление системой качества должно осуществляться руководством фирмы, а все ее работники должны понимать и знать о непосредственной заинтересованности руководства в положительном решении проблем качества.

В принципе руководители предприятия должны стать такими же главными архитекторами систем качества , какими они являются при разработке систем контроля издержек, производственного контроля или других систем, определяющих всю производственную деятельность предприятия.

Таблица 1.3

Методы и подходы в системе всеобщего менеджмента качества

| Наименование метода управления | Характеристика метода или подхода | Реализация его в российской практике |

| 1. Ответственность руководства | Разработка политики, выработка долговременных стратегических целей; сведение в центр всей деятельности по качеству. | Ломка психологии и изменение подходов к проблеме качества |

| 2. Новые принципы в концепции качества | Взаимосвязанность работ по качеству с другими видами деятельности; постоянный аудит системы качества; Непрерывное совершенствование процессов. | Применение Европейских критериев оценки деятельности по качеству |

| 3. Качество в рамках маркетинга | Качество определяет степень удовлетворения потребителя; Главная задача маркетинга – изучение этих требований. | Сопоставление составляющих системы оценок качества с возможностями конкурентов |

| 4. Качество на этапе проектирования | Качество определяется «голосом заказчика», это необходимо учитывать на начальных стадиях составления техзадания ; Постоянная оптимизация процессов проектирования, то есть создания продукции высшего качества в минимальные сроки, при минимальных затратах. | Постоянное исследование рынка с целью максимального удовлетворения потребителя, построение матрицы соответствия требованиям потребителя и возможностям предприятия |

| 5. Качество процессов | Оценка «способности процесса» произвести продукцию с заданными характеристиками; Статистическое управление процессами; Применение принципов системы «точно вовремя»; Использование круга Деминга. | Создание кружков качества как метод решения текущих проблем, постоянное обучение работников |

Продолжение табл.1.3

| 6. Качество готовой продукции | Реализация новых подходов к контролю качества: контроль позволяет выявить несоответствующую продукцию; любой контроль влечет за собой дополнительные расходы; контроль нужен для ненадежных процессов; контроль не доказывает качество, а устанавливает факт его наличия или отсутствия. | Применение самоконтроля рабочим; Широкое внедрение статистических методов контроля |

| 7. Качество работы персонала | Сочетание трех процессов: подготовка, стимулирование и мотивация; разъяснение принципов качественной работы; Формирование культуры производства и труда; Внедрение групповых методов работы. | Побуждение не к качественному труду, а к постоянному совершенствованию методов и приемов трудовых процессов; предпочтение качественных показателей количественным. |

Эффективное систематическое планирование и руководство направлены на совершенствование постоянного функционирования системы управления качеством, действующей экономично, с полной отдачей и при всесторонней поддержке всего аппарата фирмы.

Эту деятельность можно представить следующим образом:

1. Организация представляет собой процесс создания и структурирования системы управления качеством, включающий организацию функционирования элементов системы контроля, обеспечивающего ее работоспособность, а также разработку и проведение мероприятий по совершенствованию системы, когда это необходимо, на базе современных методов обеспечения качества.

2. Систематическое руководство является административным процессом, обеспечивающим эффективное функционирование системы качества, включающим также процесс управления системой в целях наиболее полного использования всех ее элементов и возможностей, с помощью которых успешно решаются проблемы, стоящие перед организацией в области качества.

3. Оценка эффективности системы управления качеством с точки зрения выполнения стоящих перед ней задач и целей.

Первостепенное значение имеет выполнение следующих четырех задач, стоящих перед комплексной системой управления качеством.

Первая и наиболее важная задача заключается в обеспечении фактического функционирования системы качества с точки зрения улучшения качества продукции на предприятии и определения методов, обеспечивающих принятие решений в области качества. Выполнение этой задачи является постоянным рабочим процессом, который начинается с определения требований потребителя и заканчивается производством изделия или услуги, отвечающих полностью этим требованиям, а также наблюдением за эксплуатацией, использованием продукции. При таком процессе решающим условием успеха является не только качество работы каждого сотрудника, оборудования и всех производственных участков, но и их объединенный труд с точки зрения слаженности и результативности.

Второй задачей является обеспечение основы для подготовки всесторонне продуманной информации, определяющей основные и перспективные виды работ в рамках взаимодействия, которое будет осуществляться на предприятии и позволит руководителю, инженеру и аналитику определить не только качество работы каждого участвующего в производстве продукции, но и его влияние на всю деятельность предприятия.

Каждый участвующий в процессе производства должен ясно представлять себе поставленную перед ним задачу, свою роль и место во взаимодействии не только со своим станком, машиной, но и с предшествующей и последующей операцией, входными и выходными данными. При таком подходе качество становится неотъемлемой частью производственной деятельности каждого работающего на предприятии.

Третьей задачей системы является создание основы для практического управления более широкой деятельностью в области качества, позволяющей руководству и работникам предприятия сконцентрировать свои усилия на полном удовлетворении требований потребителей в продукции высокого качества. Системы управления качеством представляют в распоряжение фирм методы управления, позволяющие проявлять гибкость при решении неожиданно возникающих проблем, извлекать экономическую выгоду из максимального использования имеющихся ресурсов, оценивать качество продукции и реагировать на получаемую информацию о фактически достигнутых результатах.

Четвертой задачей системы является обеспечение основы для систематического улучшения качества продукции на предприятии. Комплексная система обеспечивает осуществление только таких изменений качества, которые оказывают положительное воздействие на его улучшение, повышают эффективность производства.

Современная система управления качеством по своей значимости, поставленным задачам, методам внедрения, фактическому функционированию, результативности и управлению на постоянной основе существенно отличается от системы качества, функционировавшей еще в недавнем прошлом на некоторых предприятиях. Такая система фактически представляла собой нечто вроде общего заявления о политике в области качества, функционировала на базе поверхностно разработанных инструкций по проведению осмотров и испытаний и применяла методики, совершенно не взаимоувязанные с нуждами производства, которые служили только доказательством существования программы качества для потребителя. Имеющаяся в наличии документация зачастую не использовалась в мероприятиях фирмы, направленных на улучшение качества продукции, рекомендации специалистов не отличались масштабностью и глубиной и носили весьма ограниченный характер.

В настоящее время успехи, достигнутые фирмами в улучшении качества выпускаемой продукции и существенном сокращении расходов на качество, зависят полностью от функционирующей системы управления качеством. Практический опыт показывает, что производство изделий или услуги, показатели которых не отвечают требованиям качества, всегда является результатом слабо разработанной системы.

Сегодняшний заказчик в лице промышленного концерна или правительственной организации, знакомясь с предложениями фирмы, должен тщательно проверять не только качество продукции, но и систему управления качеством на предмет ее основательности, масштабности и эффективности. Фирмы - потребители в основном через свои потребительские группы и организации, а также отдельные покупатели начинают оценивать качество продукции именно с этих позиций /16/.

Таким образом, в условиях жесткой конкуренции предприятия должны уделять максимум внимания вопросам обеспечения качества продукции, уровень которого соответствовал бы требованиям отечественных и международных рынков.

Разработанные эффективные методы управления качеством наиболее полно изложены в Единой Европейской концепции по качеству.

2. ЕДИНАЯ ЕВРОПЕЙСКАЯ КОНЦЕПЦИЯ ПО КАЧЕСТВУ

2.1. Основополагающие принципы концепции

Современные методы менеджмента качества находят все больше практическое применение на российских предприятиях. В начале 90-х годов специалисты и практики за рубежом связывают современные методы менеджмента качества в первую очередь с методологией TQM – всеобщим (всеохватывающим, тотальным) менеджментом качества. Появление широко известных сегодня международных стандартов ИСО серии 9000 на системы качества явилось логическим продолжением истории развития подходов к менеджменту качества.

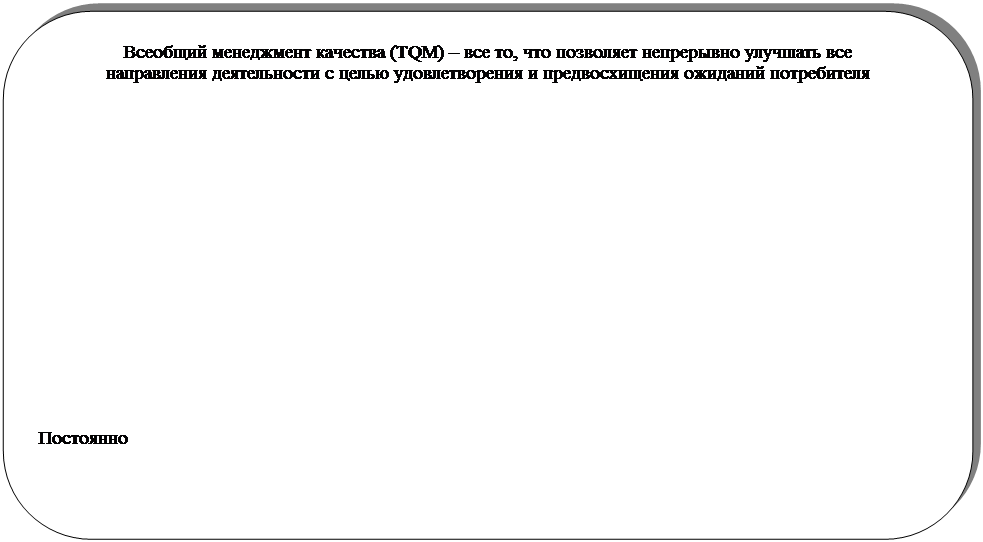

При анализе этого процесса особый интерес представляет эволюция «внутреннего содержания» принципов менеджмента качества, представленная на рис. 2.1. Данная схема отображает принципы перехода от методов «контроля качества», (деятельность осуществляемая после того, как продукция изготовлена) к «управлению качеством», (деятельность, осуществляемая в ходе производства продукции), а затем к «обеспечению качества» (деятельность, предшествующая процессу производства). Наиболее характерным практическим применением последнего метода было широкое применение «программ обеспечения (улучшения) качества».

В основу такой программы положены принципиальные положения Единой Европейской концепции по качеству, разработанной на основе обобщения достижений в области качества Японии, США, при участии 12 европейских стран. Данная концепция предопределила создание в 1993г. Европейского сообщества по качеству.

Основными задачами сообщества являются:

защитить объединенный рынок товаров и услуг от экспансии других стран;

сделать «призрачными» границы между странами, входящими в Единое сообщество;

разработка единой политики и программы по качеству;

создание единой системы сертификации, что позволит сократить затраты на повторную сертификацию при переходе «границ» между странами;

развитие концепции между странами;

улучшение использования промышленного потенциала, поддержка инновационной деятельности.

Наряду с этим Единая Европейская концепция по качеству призвана дать возможность фирмам не только удовлетворять требования различных рынков, но и более эффективно реализовывать свои социальные программы по улучшению использования природных ресурсов и снижению риска вредного воздействия на окружающую среду. Основные принципы Единой концепции по качеству изложены в табл.2.1.

|

Рис.2.1. Взаимосвязь контроля качества, управления, обеспечения качества и всеобщего менеджмента качества

Таблица 2.1

Дата добавления: 2021-07-22; просмотров: 643;