Пути оптимизации логистических издержек в цепочках ценности

Цепочка ценностей, как известно, представляет собой систему взаимосвязанных видов деятельности, создающих стоимость.

Связи дают возможность альтернативного выполнения отдельных видов функций. Для ЛС цепочка ценностей отражает взаимосвязи фокусной компании в цепи поставок с поставщиками и каналами распределения, оптимизируя которые она может получить преимущества в конкурентной борьбе. Концепция цепочки ценностей заключается в структурировании действии по всему циклу движения продукции – от исходного сырья до конечных потребителей по стратегически важным видам экономической деятельности. В рамках фирмы обычно реализуется только часть этапов в системе формирования ценностей. Цепочка ценностей (стоимостей) для каждой фирмы уникальна. Организации, связанные одной и той же цепочкой ценностей, постоянно взаимодействуют между собой. Если хотя бы одна из них будет терпеть убытки и окажется на грани банкротства, это отразится на всех организациях цепочки, и поэтому нерациональное использование ресурсов и замораживание оборотных средств становятся первостепенными проблемами как для каждого звена, так и для ЛС в целом.

Для минимизации общих затрат по цепочке ценностей требуется провести несколько видов работ, в том числе:

1. Определить полезности бизнес-процессов и звеньев (элементов) ЛС.

2. Проанализировать доходы и затраты по элементам цепочки ценностей.

3. Определить экономический статус элементов по результатам анализа.

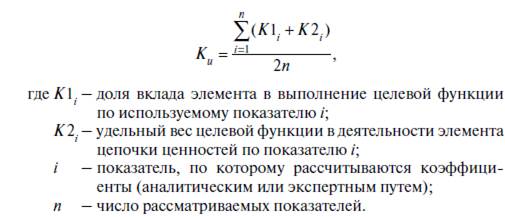

В ходе анализа полезности каждого элемента в цепочке ценностей рассчитывается коэффициент полезности элемента с учетом коэффициентов его участия в целевой функции ЛС, а также коэффициентов, отражающих удельный вес целевой функции в деятельности элемента по ряду критериев, имеющих разную значимость. Под целевой функцией понимаются производство и реализация продукции (услуг), для которых была сформирована цепочка ценностей. При равнозначных, т.е. имеющих одинаковый коэффициент полезности (Ки), одинаковую значимость, последний может рассматриваться, например, на основе следующей формулы:

Возможными показателями могут быть, например, загрузка производственных мощностей, доля в трудоемкости, доля получаемой выручки, доля затрат и т.д.

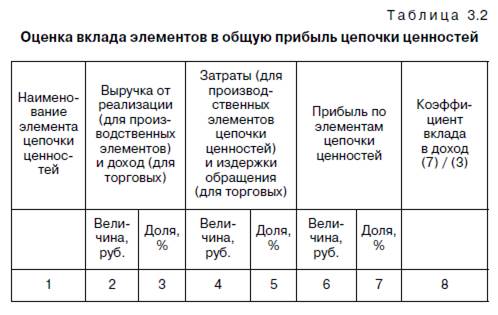

Для оценки вклада каждого элемента в общую прибыль цепочки ценностей (в относительных единицах) может быть использована форма, приведенная в табл. 3.2.

В составе цепочек ценностей с позиции внутреннего или внешнего потребителя можно обнаружить «лишние» операции, в том числе логистические, которые добавляют стоимость, но не добавляют ценность для конечного потребителя. Задачей здесь является выявление и устранение таких операций.

На практике наряду с частными задачами требуются комплексные решения для потоковых процессов в ЛС (материальных, финансовых и информационных), в которых важное значе-

ние приобретают маркетинговые подходы, в частности, технологий бенчмаркинга для различных функциональных областей логистики (складирования, снабжения или распределения).

Рассмотрим возможности оценки элементов цепочки ценностей на примере составляющих полного складского процесса хранения и грузопереработки с момента приемки товара до мо-

мента его отгрузки потребителю. В качестве фокусной компании здесь рассматривается складской оператор/склад общего пользования.

Уровни анализа включают: процесс в целом, подпроцессы, сегменты (т.е. совокупность обладающих сходными свойствами) складов. Исследуются: ключевые показатели функционирования (KPI) – производительность, качество, издержки и влияющие на

них факторы, в том числе демографические.

В случае если складом пользуются компании разных размеров и сфер деятельности, прямое сравнение их показателей невозможно, так как необходимо учитывать ряд особенностей деятельности склада (средние размеры заказа, ассортимент, сферу деятельности компании, оборот, число грузовых операций на один исходящий условный поддон и т.д., качественные показатели (число возвратов и т.д.), число поставщиков, сезонность, продолжительность полного цикла («от рампы до рампы»), число и структура пунктов назначения выходного потока, ассортиментный ряд, температурный режим и др.). Наибольшее влияние на конечные экономические показатели складского оператора оказывают показатели объема и номенклатуры.

Специалисты одного из немецких институтов используют для учета этих особенностей систему специальных коэффициентов пересчета. Процесс пересчета называется «нейтрализацией», так как данные приводятся к форме, пригодной для сравнения с дан-

ными конкурирующих организаций, что позволяет обеспечить адекватность и сопоставимость результатов. Исследование по этой методике проводится в двух направлениях:

«сверху – вниз» (последовательно решаются вопросы, сколько стоит склад в целом, каждый процесс в отдельности и т.д.) и «снизу – вверх» (подпроцессы, т.е. процессы-компоненты, делятся на отдельные операции), далее проводится бенчмаркинг (benchmarking) по каждой операции для определения времени на операцию, как часто и т.д., и в какой степени каждая характеристика попадает в зоны конкуренции.

В ходе исследования выполняется анализ трех видов:

1. Анализ данных в целом, который предполагает ответы на несколько следующих вопросов:

* Сколько стоит прохождение одной единицы товарного потока (обрабатываемой единицы, тонны, кубического метра) через весь складской процесс?

* Сколько стоит прохождение одной единицы товарного потока (обрабатываемой единицы, тонны, кубического метра) через каждый подпроцесс (приемка товара, перемещение на склад, укладка на хранение, комплектация заказа, комплектация партии, отгрузка, доставка)?

* Сколько стоит прохождение одной единицы товарного потока (обрабатываемой единицы, тонны, кубического метра) при различных технологиях складирования (стеллажная, штабель-

ная)?

* В какой степени сопоставимы показатели производительности, качества и издержек исследуемой складской системы по сравнению с другими?

* Среди всех проанализированных складов (каждый склад имеет свои специфические особенности функционирования, начиная с объемно-планировочных решений и характеристик перерабатываемого груза и заканчивая требованиями клиента к заказу, сравнение производится с лидером).

* Среди складов одного сегмента рынка.

* Каковы результаты сравнения складов с показателями наиболее эффективного склада по производительности, качеству и издержкам с учетом основных факторов?

* В чем заключается практика лидирующих компаний?

2. Статистический анализ данных, связанный с ответами на три главных вопроса:

* Какой фактор оказывает наибольшее влияние на производительность, качество и издержки?

* Какие значения должны принимать параметры производительности, качества и издержек?

* Какое место будет занимать компания после нейтрализации факторов существенно влияющих на трехмерную модель (диаграмму) KPI (качество – производительность – издержки)?

3. Качественный анализ, т.е. выявление основных сильных и основных слабых сторон каждого элемента складской сети. Полный процесс на складе разбивается на пять стандартных подпроцессов – от приемки товара до момента выдачи товара (рис. 3.5).

Акцент делается на небольшом числе значимых показателей функционирования – производительность, качество/время и издержки, что гарантирует прозрачность и однозначную интерпретацию результатов. Оценка показателей сначала делается на

уровне полного процесса, а затем – на уровне подпроцессов.

Для определения влияющих факторов используются причинно-следственные диаграммы Исикавы, в верхней части которых представлены основные области («драйверы») функционирования, а в нижней – структурные факторы. Области («драйверы»)

затрат и потенциальные области их снижения определяются в ходе анализа влияния факторов. Решение этой задачи осуществляется путем ответа на следующие вопросы:

1. Какой из подпроцессов требует наибольших издержек?

2. Что является источником («драйвером») издержек в этом подпроцессе?

3. Как можно уменьшить влияние этого источника («драйвера»)?

Ниже рассматриваются некоторые особенности такого анализа в цепи поставок на примере международной компании-производителя зарядных устройств. По результатам маркетинговых

исследований было установлено, что компания является лидером на рынке производства зарядных устройств. При этом она работает в двух сегментах рынка: массовом (массовое производство в больших количествах, например, зарядные устройства для мобильных телефонов) и специализированном (производство зарядных устройство под заказ для промышленных компаний).

Требования разных сегментов рынка к характеристикам товаров будут отличаться. Так, массовый рынок (составляет 80% общего оборота) характеризуется интенсивной ценовой конкуренцией, поэтому возникает проблема организации производства в больших масштабах с наименьшими издержками. На специализированный рынок приходится 20% общего оборота. Фирма применяет стратегии дифференциации (т.е. производство сравнительно небольших объемов нестандартных зарядных устройств).

Для данного сегмента важно достичь наибольшей гибкости при сравнительно низких издержках.

Имея глобальную многоступенчатую цепь поставок, компания располагает двумя основными подразделениями по типам продукции в соответствии со структурой рынка. В составе целей проекта по минимизации издержек рассматривались:

* Выявление реального положения дел в цепи поставок обоих направлений бизнеса (характеристики материальных и финансовых потоков в ограниченном интервале времени).

* Идентификация потенциальных рычагов в цепи поставок, которые позволили бы снизить объем оборотного капитала и стоимость процессов, сохранив в то же время высокий уровень

сервиса и гибкость.

* Оценка потенциального снижения уровня замораживания оборотного капитала, занятого в цепи, при сокращении общего логистического цикла за счет его составляющих.

* Определение последующих ключевых участков, где необходимо принятие управленческих решений (т.е. анализ возможных изменений и в цепи поставок).

Конечным результатом являлась рационализация использования оборотного капитала и его распределения внутри участков цепи поставок. Как известно, стоимость капитала, связанного в запасах и других активах, формируется из долгосрочных (складские и производственные мощности) и краткосрочных активов (запасы на всех этапах цепи поставок: сырье и компоненты, незавершенная продукция, готовая продукция).

Калькуляция издержек, порождаемых связанностью капитала, основывалась на следующих процентных ставках:

* проценты, реально подлежащие оплате за кредитные средства;

* средняя процентная ставка по кредиту (стандартная – около 8%);

* ставка, примененная к средневзвешенной цене капитала (заемного и собственного капитала).

С точки зрения инвесторов, наибольший интерес представляли два показателя финансового менеджмента, основанных на рентабельности инвестиций: ROI – рентабельность инвестиций (чистая прибыль, деленная на объем инвестиций) и ROCE – рентабельность использованного капитала (отношение прибыли до выплаты налогов и процентов к используемому капиталу). При увеличении объема связанного капитала эти важные для инвесторов показатели деятельности фирмы ухудшаются. Следовательно, необходимо сокращение цены капитала, связанного в краткосрочных активах по всей цепи поставок.

Как уже указывалось выше, анализ производился «сверху – вниз» по трем уровням детализации:

1. Предприятие в целом (на основе данных из консолидированного бухгалтерского отчета).

2. Основные подразделения.

3. Наиболее крупные потребители, целевые рынки и стратегические заказчики.

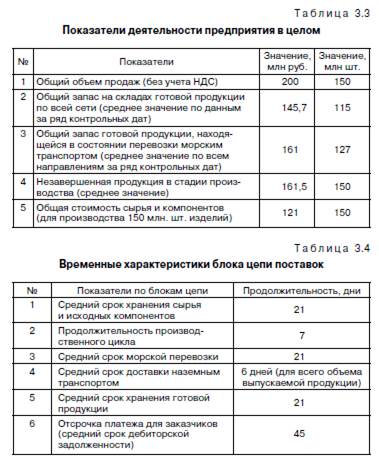

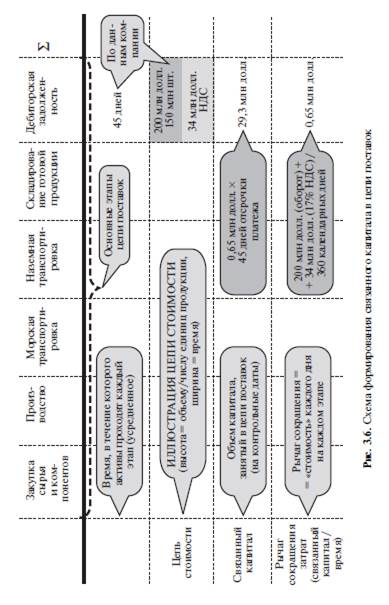

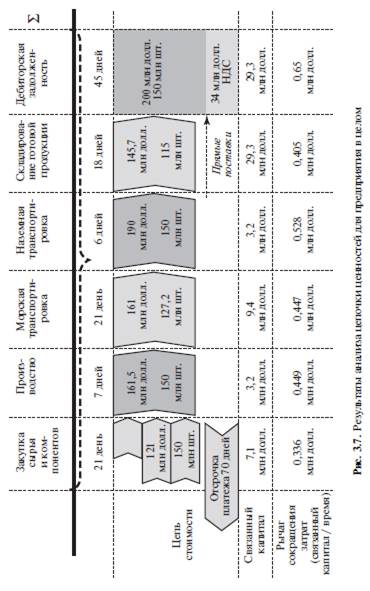

В процессе анализа цепь поставок была разбита на 6 основных частей (рис. 3.6). Результаты анализа предприятия в целом представлены в табл. 3.3 (цифры условные). Средняя продолжительность каждой составляющей в цепи поставок представлена в табл. 3.4.

Эти данные служат исходной информацией для построения

«карты» движения активов, отражающей объем связанного капитала и срок замораживания оборотных средств на каждом этапе (рис. 3.6).

Развитием этой схемы служат уточненные схемы системы поставок в целом и ее подразделений. На рис. 3.7 представлены результаты такого анализа для предприятия в целом. Аналогичным образом строятся схемы для каждого подразделения и далее, по уровням детализации (при этом сеть разделяют не по географии размещения производств и складов, а по исходящим потокам, т.е. по конечным пользователям).

На основании таких схем можно определить, какие шаги по улучшению процессов на разных участках цепи поставок могут привести к значимому снижению издержек и в том числе уровня

связанности оборотного капитала. Например, если в результате смены экспедитора или улучшения проведения отдельных операций удастся сократить время морской транспортировки на 2 дня, то это освободит около 1 млн долл. оборотных средств. Однако

следует иметь в виду, что смена экспедитора может привести к увеличению тарифа/стоимости фрахта, что нивелирует высвобождение оборотных средств.

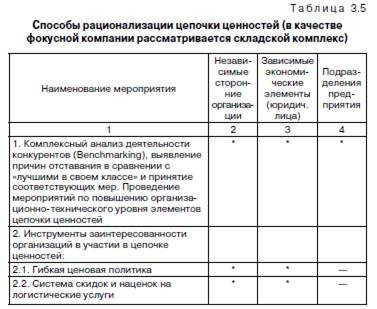

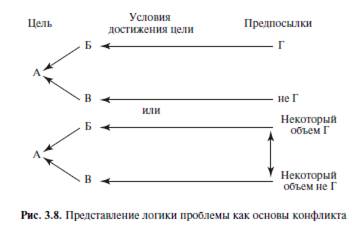

В настоящее время существует много (организационных, технологических и экономических) способов совершенствования цепочек ценностей. Некоторые из них представлены в таблице 3.5.

Анализ данных по каждой составляющей системы и далее, по наиболее крупным заказчикам, позволяет наметить стратегические цели по установлению более эффективных интегрированных взаимоотношений с ключевыми потребителями. В результате стоимость поставки для таких заказчиков должна сократиться за счет затрат на хранение на промежуточных складах и транспортировки.

Данный пример показывает, как экономический анализ с учетом маркетинговых и логистических характеристик цепи поставок помогает определить, куда должно быть направлено основное внимание менеджмента компании в плане решения задач межор-

ганизационной и межфункциональной координации и повышения эффективности ЛС в целом. Минимизация издержек в цепочке ценностей предполагает их тщательный анализ. Ниже приводятся этапы такого анализа с целью рационализации ЛС.

1. Определить этапы формирования стоимости по цепочке ценностей, выделяя в качестве элементов стратегически важные виды деятельности, которые удовлетворяют следующим требованиям:

1) имеют существенный удельный вес затрат в издержках;

2) осуществляются различными способами;

3) обладают большими потенциальными возможностями для дифференциации (использование различных видов сырья и технологий и т.д.).

2. Рассчитать трансфертные цены и на их основе – доходность каждого элемента цепочки ценностей.

3. Для каждого элемента цепочки ценностей сделать стратегический выбор «производить» или «покупать» (выбор по схеме «делать или производить» (make or buy), с позицией логистики создается в цепи поставок фокусная компания, которая решает, создавать ли свою логистическую инфраструктуру) – транспортную и складскую, или передавать функции складирования, грузопереработки и транспортировки на аутсорсинг. Этот выбор определя-

ется не только издержками, но и балансом «затраты/качество» логистического сервиса).

4. Рассмотреть варианты объединения внутренних элементов цепочки ценностей в центры ответственности, рассчитать эффективность каждого варианта, выбрать оптимальные варианты объединения по используемым критериям (если объединение невыгодно, сформировать подразделения по каждому элементу цепочки ценностей).

5. Рассмотреть варианты объединения элементов цепочки ценностей, принадлежащих и не принадлежащих организации, рассчитать их эффективность и, если это выгодно, объединиться с другими юридическими лицами (включив их в состав головного предприятия или оставив самостоятельными), а на базе созданных объединений организовать соответствующие подразделения (объединение считается выгодным, если суммарная прибыль объединенного элемента больше суммы прибыли каждого участника).

6. Определить окончательный состав элементов, которые будут входить в цепочку ценностей.

Такой подход позволяет построить эффективную структуру цепи поставок, отказаться от устаревших технологий и неприбыльных видов деятельности и ввести новые виды, улучшить показатели деятельности элементов цепочки ценностей и оптимизировать логистические бизнес-процессы.

При обосновании решения «делать или покупать» необходимо учитывать:

* затраты на собственное производство комплектующих (себестоимость производства) и закупочные цены на них;

* загрузку собственных мощностей;

* важность комплектующего компонента для обеспечения качества конечного продукта;

* универсальность комплектующего компонента, возможность его использования для изготовления различных ассортиментных позиций готовой продукции;

* производственный цикл выпуска конечной продукции и время, необходимое для развертывания собственного производства;

* надежность и качество продукции возможных поставщиков, наличие у них передовых технологий и «ноу-хау».

Так, по результатам экспертного опроса ведущих немецких фирм в качестве основных факторов при решении «делать и покупать» были выделены следующие:

* затраты на производство и приобретение комплектующих (28%);

* концентрация производителей на наиболее важных, с точки зрения качества и обслуживания клиента, операциях, называемых «ключевыми» (21%);

* загрузка собственных мощностей (18%);

* наличие у поставщиков «ноу-хау» (16%);

* гибкость и скорость реакции поставщиков и собственного производства (14%).

Принципиальным моментом является решение о работе с независимыми поставщиками или интегрированными системами поставщиков, напрямую или через посредников. Первый вариант

подходит для закупок комплектующих, не имеющих серьезного значения для обеспечения качества конечного продукта (при отсутствии необходимости в стабильных массовых поставках). Если же требуемые комплектующие являются важными компонентами

готовой продукции, потребляются в больших объемах и достаточно ритмично, целесообразен второй вариант – интеграция поставщиков в единую систему.

Формирование интегрированной системы поставщиков может осуществляться различными способами. Например, компании различного масштаба машиностроительного комплекса в

Германии объединяются в ассоциацию с целью улучшить производственное обеспечение. Они специализируются на сложном, требующем высоких технологий производстве промыш-

ленных роботов, поточных линий, систем управления гибкими производственными системами. Подобное производство требует значительного числа комплектующих. Поэтому мелкие и сред-

ние компании в ассоциации разрабатывают и производят новые наукоемкие компоненты сложных систем, выпускаемых крупными фирмами. Тем самым они не только осуществляют их

снабжение, но и активно влияют на их техническую и сбытовую политику.

Одной из относительно новых и эффективных форм организации является создание центров по закупкам в рамках объединения предприятий, что позволяет снизить затраты на

снабжение за счет содержания общих складов, использования более производительных транспортных средств, укрупнения партий комплектующих и сокращения времени на обработку заказа и т.п.

При выборе поставщиков особое внимание уделяется качеству сырья и комплектующих, поэтому фирма-производитель разрабатывает стандарты качества на сырье, материалы и комплектующие, получаемые со стороны. При этом учитываются следующие требования:

* наличие у потенциального поставщика оборудования, необходимого для производства продукции требуемого качества;

* возможность проводить испытания качества по программе производителя и с помощью необходимых приборов;

* выполнение поставщиком контроля и аттестации входящих материалов и сырья и т.д.;

* наличие документов (например маршрутных карт), подтверждающих качество технологических процессов поставщика.

Сравнение традиционной концепции управления производством и логистического подхода к управлению показывает, что традиционная концепция применима для рынка продавца

(т.е. когда спрос превышает предложение). При этом приоритет отдается максимальной загрузке оборудования и повышению серийности производства с целью снижения себестоимости продукции. Логистический подход соответствует условиям, характерным для рынка покупателя, когда на первое место выходит задача реализации готовой продукции. Повышаются требования к гибкости производственных мощностей, способных быстро реа-

гировать на изменение покупательского спроса. Улучшение итоговых экономических показателей достигается не путем увеличения размера партии выпускаемого товара, а путем ускорения оборачиваемости оборотных средств.

Достижение экономических компромиссов между элементами, участвующими в продвижении материального потока, является одной из важнейших задач логистики. Зачастую издержки

на выполнение тех или иных логистических функций при вариации одного и того же параметра (cost driver) изменяются в противоположных направлениях, что и порождает конфликтные ситуации. Классическим примером такой ситуации является конфликт, возникающий по причине разнонаправленного изменения затрат на транспортировку и на создание и содержание запасов при возрастании размера транспортной партии.

Аналогично могут рассматриваться возможности оптимизации экономических решений, связанных с содержанием запасов и потерями от дефицита, затратами на содержание склада и постоянными издержками на изготовление продукции, затратами на закупку материальных ресурсов и издержками на содержание запасов.

Критерием оптимизации во всех перечисленных случаях выступает минимум совокупных затрат при фиксированных на определенных нормативных уровнях значениях других ключевых факторов логистики (качества логистического сервиса, продолжительности его циклов, производительности активов, возврата на инвестиции, т.е. на вложенный в логистическую инфраструктуру капитал и др.). Несмотря на то, что решение конфликтов ме-

тодом экономических компромиссов весьма распространено и хорошо себя зарекомендовало, в ряде ситуаций существуют способы достижения обеих конфликтующих целей, не прибегая к компромиссам, а устраняя саму проблему.

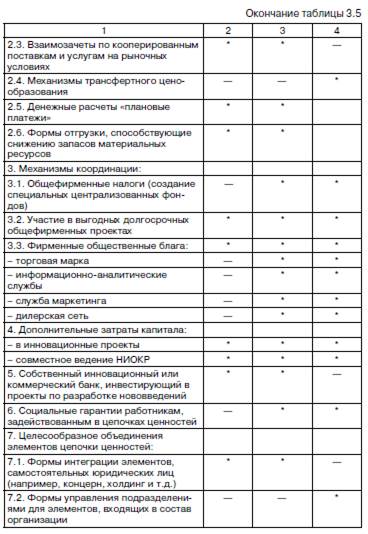

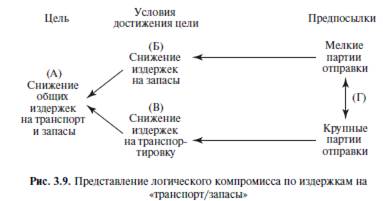

Рассмотрим подход «устранение проблемы» на примере приведенной выше задачи нахождения наилучшего решения между затратами на транспортировку и издержками, связанными с созданием и поддержанием запасов. Анализ начинается с точного, структурированного определения и описания проблемы с помощью логической диаграммы, в обобщенном виде, приведенной на рис. 3.8.

Проблему можно определить как нечто, мешающее или ограничивающее достижение желаемой цели. В случае рассмотренного выше конфликта целью является нахождение такого размера транспортной партии, который позволил бы минимизировать общие издержки. Логическая диаграмма для описания компромисса по затратам на «транспорт/запасы» представлена на рис. 3.9. При идентификации цели очень важно убедиться в том, что данная

локальная цель согласуется с глобальными целями и задачами организации и логистической системы в целом.

Проблема возникает часто вследствие отсутствия согласования между целями различных уровней иерархии системы. Так, например, если фирма занимается реализацией высокорента-

бельного, дорогого продукта с высокой «чувствительностью» к временному фактору (скоропортящейся продукции или товаров с высокими требованиями по срокам доставки и т.п.), наиболее разумным решением будет максимально быстрая доставка покупа-

телю. При этом транспортные издержки имеют относительно меньшее значение, чем уровень качества логистического сервиса в целом. В данном случае целью будет увеличение прибыли, которое достигается благодаря условию Б (рис. 3.9), предполагающему снижение издержек на запасы (в частности страховые запасы у клиентов) и улучшение качества услуг. Снижение транспортных издержек, достигаемое путем увеличения размера транспортной партии, в данном случае не является условием реального достижения целей.

При определении локальной цели следует опираться не только на цель более высокого уровня, но и анализировать более широкое поле возможных альтернатив. Например, целью снижения затрат на запасы и транспортировку (рис. 3.9) должно являться, вероятно, увеличение прибыли. Очевидно, что снижение издержек направлено на получение более высокой прибыли. Однако подобная цель позволяет привлечь значительно более широкий

спектр возможных вариантов решения. Традиционно для достижения компромисса предполагается, что снижение общих издержек базируется только на двух возможных вариантах: сокращении издержек на запасы и уменьшении транспортных расходов. В то же время такая цель, как увеличение прибыли, дает возможность аналитикам рассматривать другие варианты сокращения общих издержек и, более того, эти варианты могут позво-

лить получить значительно большую прибыль и даже поднять цены. Поэтому необходимо провести идентификацию условий (путей) достижения цели. В примере с затратами на «запасы/транспорт» традиционными путями достижения цели, как уже упоминалось, являются сокращения издержек на запасы и расходов на транспортировку. Но для возникновения проблемы имеются определенные предпосылки, которые находятся в конфликте друг с другом. Так, в рассматриваемом примере предпосылкой снижения транспортных издержек являются транспортные партии большого размера, в то время как небольшие отправки

приводят к уменьшению издержек, связанных с запасами.

После структуризации проблемы необходимо проанализировать предположения и допущения, лежащие в основе изображенных на диаграммах логических связей. Задача состоит в нахождении предположения, которое позволит прекратить конфликт путем устранения самой проблемы. Например, на рис. 3.9 конфликт возникает вследствие предположения о невозможности совместного существования мелких и крупных транспортных отправок.

На самом деле при консолидации грузов для централизованной доставки продукции клиентам по кольцевому или зонно-кольцевому принципу совокупность небольших грузовых партий образует большую отправку, следовательно, они сосуществуют. Во многих случаях за счет консолидации грузов можно снизить как транспортные издержки, так и затраты на запасы.

Другой пример предположения, лежащего в основе логической связи Г–Б, состоит в том, что небольшие отправки всегда приводят к более высоким затратам на транспортировку, по срав-

нению с партиями большого размера. Однако это предположение далеко не всегда выполняется при консолидации грузов или при попутной загрузке транспортного средства (в том числе и на обратном пути следования). Ниже приведены некоторые примеры допущений, которые при определенных обстоятельствах могут оказаться неверными:

1. А–Б: сокращение издержек на запасы приведет к увеличению прибыли.

2. А–В: более низкие транспортные издержки всегда увеличивают прибыль.

3. Г–В: транспортные партии большого размера всегда увеличивают затраты на запасы и т.д.

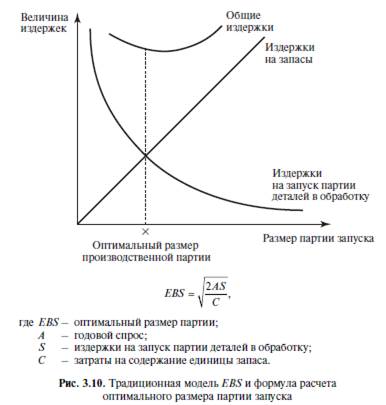

Примером использования рассмотренного подхода служит модель определения экономичного (оптимального) размера партии запуска (economic batch size, EBS). Как известно, экономичный размер партии определяется исходя из баланса (компромисса)

между издержками на запуск партии деталей в обработку (в частности, наладку оборудования, оформление документации, включение партии в график запуска и выдачу нарядов исполнителям, учет движения партии и т.п.) и издержками на содержание запа-

сов (рис. 3.10). Большие производственные партии запуска позволяют снизить издержки на запуск партии в расчете на единицу запуска, но приводят к возрастанию затрат на запасы единицы продукции. В течение многих лет специалисты изучали и модифицировали модель и непосредственно формулу расчета оптимального размера партии запуска, принимая, однако, необходимость компромиссного решения. Логическая диаграмма для модели EBS представлена на рис. 3.11.

Как видно из рис. 3.10, общей целью является сокращение издержек на единицу продукции. Это может быть достигнуто одним из двух способов. Первый вариант заключается в производстве больших партий продукции, что позволяет распределить постоянные издержки на запуск между большим числом изделий.

Второй путь предполагает производство продукции мелкими партиями, что снижает затраты на содержание запасов. Другими словам, имеется два конфликтующих пути достижения цели.

На рис. 3.11 связь (Г) партия запуска большого размера – (Б) сокращение издержек на запуск партии деталей в обработку в расчете на единицу подразумевает, что единственный способ снижения средних издержек на запуск состоит в производстве продукции большими партиями. Однако «Тойота» и другие японские производители путем модификации оборудования и обучения персонала сумели сократить простои, связанные с заменой форм-

блоков процессов, с шести часов до менее чем пятнадцати минут, устранив таким образом проблему EBS и сделав возможным производство продукции мелкими партиями, часто требующееся при работе по технологии «точно в срок». В данном примере фокусирование на компромиссе приводит к постоянному сохранению проблемы, так как последняя рассматривается только под одним углом, и поле зрения в этом случае ограничено вариантами, являющимися модификациями компромиссного решения.

В то же время следует иметь в виду, что рассмотренный подход постоянно заставляет аналитика находить и критически рассматривать скрытые предположения, не ограничиваясь компромиссным вариантом решения.

Другой предпосылкой, лежащей в основе связи Г–Б на рис. 3.11, является мысль о том, что переналадки оборудования увеличивают операционные издержки. Если переналадки осуществляются рабочими, получающими повременную заработную плату вне зависимости от фактов переналадок оборудования и если простои, возникающие из-за переналадок, не влияют на объем выпускаемой и продаваемой продукции, то затрат на переналадку

просто не существует. Другими словами, если факты запуска партий деталей в обработку, не оказывают влияния на издержки, которые несет организация, и доходы, получаемые организацией от выпуска и продажи своей продукции, то по причине неизменных

доходов и затрат издержки на запуск партии равны нулю. Но если переналадки оборудования сокращают общий объем продукции, выпускаемой и реализуемой системой, затраты на запуск могут приравниваться к значительной части недополученной прибыли.

Например, если наладка оборудования занимает один час и по причине простоев, связанных с запуском партий, фирма недопроизведет и не продаст 10 единиц готовой продукции стоимостью 100 долл. каждая, то издержки на запуск составят 1000 долл. минус стоимость сырья для производства десяти единиц продукции. В первом случае традиционной проблемы EBS не существует, в то время как во второй ситуации издержки на запуск гораздо большие, чем считается традиционно.

Локальная оптимизация – в пределах логистической функции или функциональной области логистики – может не привести к минимизации общих затрат по всей цепочке поставок. Поэтому конфликты целей локальных подсистем (подразделений) компании или контрагентов цепи поставок сегодня стремятся нивелировать путем перехода к попроцессному управлению или «сквозной» мотивации персонала компании за конечный результат. Примером такого рода решения является применение многими компаниями сбалансированной системы показателей (BSC – ССП), а также выстраивание системы материального стимулирования персонала службы логистики за конечный результат бизнеса, который оценивается по вкладу каждого подразделения работника в приращение показателей верхнего уровня (ROI, ROCE или накопленных денежных потоков). Эта идеология поддерживается интегрированными информационными системами, позволяющими рассчитывать и контролировать KPI (в том числе в логистике) от операционного до стратегического уровня управлениякомпанией или цепью поставок.

Дата добавления: 2021-07-22; просмотров: 656;