ПОДБОР МОДЕЛЕЙ И ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ ДЛЯ МНОГОМОДЕЛЬНЫХ ПОТОКОВ

В подразд. 5.5 рассматривался вопрос о выборе моделей для потока. Вспомним несколько основополагающих моментов, свойственных много модельным потокам.

Много модельными называются потоки, изготовляющие одновременно несколько технологически сходных между собой моделей одного вида изделий. Эта разновидность потоков наиболее широко применяется в условиях серийного производства. Модели выбираются в соответствии с направлением моды и основываются прежде всего на технологической однородности.

Главными признаками, определяющими технологическую однородность подбираемых моделей, являются:

состав применяемого оборудования и приспособлений малой механизации;

состав и число операций в технологической последовательности изготовления моделей;

последовательность выполнения операций;

сходство физико-механических свойств используемых материалов (при возможности — близкое цветовое оформление материалов).

В результате анализа выбираются базовые модели, являющиеся типовыми представителями группировок изделий, обладающие их основными конструктивными и технологическими признаками и характеризующиеся средней мощностью и трудоемкостью изготовления.

В подразд. 5.1 было подробно рассмотрено составление технологической последовательности изготовления изделия.

При составлении технологической последовательности много модельных потоков для каждой модели все технологически неделимые операции делятся на подготовительные, монтажные и отделочные. Для каждой модели составляют укрупненную схему обработки изготовляемого изделия по узлам (см. рис. 5.1, 5.2). Эти схемы позволяют определить число одинаковых сборочных узлов при обработке изделий разных моделей, что будет учтено при расположении рабочих мест в потоке. Форма составления технологической последовательности обработки изделий для много модельных потоков приведена в табл. 5.1.

Графы процессов (графическое изображение технологической последовательности обработки изделия) также составляются для каждой модели. Основной сборочной единицей для всех моделей изготовляемых изделий является какая-то определенная деталь (например, перед), даже если в матрицах выбора основной сборочной единицы (см. подразд. 6.1) для каждой модели имеются разногласия (например, и спинка и перед в одной из моделей имеют равную сумму связей).

Сравнивая графы процессов каждой из моделей, отмечают сходство и различие в технологической последовательности обработки изделий этих моделей. Это помогает выбрать вариант совместного изготовления изделий этих моделей на одном потоке, т.е. порядок запуска моделей на поток.

В подразд. 5.3 подробно рассмотрены виды запуска моделей на много модельных потоках — цикличном, последовательном и комбинированном. Для определения очередности при запуске моделей производится оценка их технологической однородности путем попарного сравнивания моделей, расчета коэффициента технологической однородности и составления матрицы этих коэффициентов. С помощью матрицы коэффициентов технологической однородности и определяется оптимальная очередность запуска моделей.

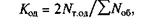

Коэффициент однородности (для пары моделей) рассчитывают по формуле

где 2 — число сравниваемых моделей; Nт.од — число однородных технологически неделимых операций сравниваемых моделей;  — общее число технологически неделимых операций (двух моделей).

— общее число технологически неделимых операций (двух моделей).

Пример 5.5. Рассчитать коэффициенты однородности для пяти моделей (А, Б, В, Г, Д) мужских демисезонных пальто.

Составим схему попарного сравнения этих моделей: А—Б, А—В, А— Г- А-Д, Б-В, Б-Г, Б-Д, В-Г, В-Д, Г-Д.

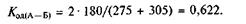

Рассмотрим технологические последовательности обработки изделий моделей пары А—Б. Модель А содержит 275 технологически неделимых операций, модель Б — 305. При сравнении технологических последовательностей выявлено 180 однородных технологически неделимых операций. Коэффициент однородности

Таблица 5.17.

Таблица 5.17.

Дата добавления: 2017-04-05; просмотров: 3534;