Общая характеристика процессов ХТО стали

Процессы ХТО заключаются в сочетании термического и химического воздействия в целях изменения состава, структуры и свойств поверхностного слоя стали. При ХТО происходит насыщение поверхности стали различными химическими элементами за счет диффузии, проникновения в кристаллическую решетку железа атомов этих элементов. Этот процесс происходит при нагреве стальных деталей в газовой, жидкой или твердой среде, богатой этими элементами. Наиболее распространены следующие виды ХТО: цементация, азотирование, цианирование, диффузионная металлизация и т. д.

При ХТО достигается значительное повышение твердости и износостойкости поверхности деталей при сохранении вязкой сердцевины. При этом ХТО уступает поверхностной закалке в производительности, но имеет перед ней ряд преимуществ.

1. ХТО можно подвергать изделия весьма сложной формы, получая по всей поверхности упрочненный слой одинаковой толщины.

2. Так как при ХТО изменяется не только строение (как при поверхностной закалке), но и состав поверхностного слоя, различие между свойствами поверхности и сердцевины более значительно.

3. ХТО позволяет придать поверхности дополнительно коррозионную стойкость и жаростойкость.

ХТО включает три основных взаимосвязанных процесса:

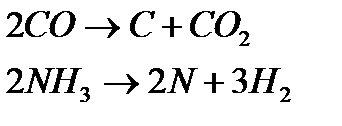

диссоциацию, заключающуюся в распаде молекул и получении насыщающего элемента в химически активном атомарном состоянии. Например:

| (1.11) |

адсорбцию,которая состоит в поглощении поверхностью металла активных атомов насыщающего элемента. Этот процесс возможен только в том случае, когда насыщающий элемент растворяется в основном металле либо образует с ним химические соединения;

диффузию, состоящую в проникновении насыщающего элемента вглубь основного металла. Глубина проникновения элемента увеличивается с повышением температуры и увеличением продолжительности процесса, а также зависит от химического состава стали. В результате образуется диффузионный слой, который отличается от исходного металла по химическому составу, структуре и свойствам. Концентрация насыщающего элемента в диффузионном слое уменьшается по мере удаления от поверхности детали.

Цементация стали

Цементация– это процесс насыщения поверхностного слоя стальных деталей углеродом. Цементация производится путем нагрева стальных деталей при 900 - 950 °С без доступа воздуха в углеродосодержащей среде, называемой карбюризатором. Различают два основных вида цементации – газовую и твердую. Газовая цементация проводится в газе, содержащем метан СН4 и оксид углерода СО. Твердая цементация проводится в стальных ящиках, куда укладываются детали вперемешку с карбюризатором. Карбюризатором служит порошок древесного угля с добавкой солей Na2CO3 или ВаСО3. При газовой цементации газ подается непосредственно в рабочее пространство печи, а при твердой – ящики помещаются в печь. Газовая цементация имеет целый ряд преимуществ перед твердой:

· более высокая производительность процесса, так как не тратится время на прогрев ящиков с низкотеплопроводным карбюризатором;

· можно получить заданную концентрацию углерода в поверхностном слое;

· имеется возможность полной механизации и автоматизации процесса;

· упрощается термообработка после цементации.

Поэтому газовая цементация является основным процессом цементации в массовом производстве и только для единичного и мелкосерийного производства используется твердая цементация.

Цементации подвергают углеродистые и низколегированные стали с низким содержанием углерода (0,1-0,2 %). В результате на поверхности концентрация углерода возрастает до 0,8-1,1 % . Толщина цементованного слоя составляет 1 - 2,5 мм. Концентрация углерода убывает по толщине слоя по мере удаления от поверхности. Поэтому в структуре цементованного слоя можно выделить три зоны:

· заэвтектоидную, состоящую из перлита и расположенного по границам зерен вторичного цементита;

· эвтектоидную зону состоящую из перлита;

· доэвтектоидную, состоящую из перлита и феррита. При этом количество феррита по мере приближения к сердцевине возрастает.

Цементацией достигается только выгодное распределение углерода по сечению детали. Высокая твердость и износостойкость поверхности получается после закалки, которая обязательно проводится после цементации. Термообработка после цементации нужна не только для повышения твердости поверхностного слоя, но и для уменьшения величины зерна, так как при цементации (из-за длительной выдержки при высокой температуре) сталь становится крупнозернистой. После газовой цементации часто применяется закалка без повторного нагрева, непосредственно из цементационной печи. В этом случае измельчения зерна не происходит, но это самый экономически выгодный режим.

Если надо исправить крупнозернистую структуру охлаждение после цементации производится медленнее, после чего следует закалка с повторным нагревом выше АС3. Для особо ответственных деталей производится двойная закалка: первая выше АС3 - для сердцевины, а вторая выше АС1 , — для поверхностного слоя. После закалки поверхностный слой имеет мартенситную структуру. Затем во всех случаях следует низкий отпуск. После этого твердость поверхности составляет HRC 58-62.

Азотирование стали

Азотированием называется процесс насыщения поверхности стали азотом. При этом повышаются не только твердость и износостойкость, но и коррозионная стойкость. Проводится азотирование при температуре 500-600°С в среде аммиака NH3 в течение длительного времени (до 60 ч.) Аммиак при высокой температуре разлагается с образованием активного атомарного азота, который и взаимодействует с металлом. Твердость стали повышается за счет образования нитридов легирующих элементов. Поэтому азотированию для повышения твердости подвергают только легированные стали. Наиболее сильно повышают твердость такие легирующие элементы, как хром, молибден, алюминий, ванадий. Глубина азотированного слоя составляет 0,3-0,6 мм, твердость поверхностного слоя по Виккерсу доходит до HV 1200 (при цементации HV 900). Для получения такой высокой твердости азотируют легированную сталь, содержащую 0,35 - 0,42 % С, 1,35 - 1,65 % Сг, 0,7 -1,1 % Аl и 0,15 - 0,25 % Мо (марка 38Х2МЮА). При применении других легированных сталей твердость поверхностного слоя будет меньше. Высокая твердость азотированного слоя сохраняется при нагреве до температур 400 - 500 °С, тогда как твердость мартенситного цементованного слоя сохраняется лишь до 200 - 250 °С. Для повышения коррозионной стойкости можно азотировать и углеродистые стали.

Перед азотированием для получения высокой прочности и вязкости сердцевины проводится предварительная термическая обработка деталей, которая состоит из закалки и высокого отпуска. После такой обработки сталь имеет структуру сорбита. Далее следует механическая обработка деталей. Если на поверхности деталей имеются участки, не подлежащие азотированию, на них наносится тонкий защитный слой олова или жидкого стекла. После азотирования производится окончательное шлифование деталей. К преимуществам азотирования перед цементацией следует отнести:

1. отсутствие необходимости в дополнительной термообработке,

2. более высокую твердость и износостойкость,

3. высокую коррозионную стойкость поверхности.

Недостатками азотирования являются:

1. низкая скорость процесса;

2. необходимость применения дорогих легированных сталей.

Длительность азотирования можно несколько сократить, используя двухступенчатый процесс. Сначала азотирование производится при 500 - 520 0С, а после этого при 540 - 560 0С. Повышение температуры ускоряет диффузию, уменьшая время образования слоя необходимой толщины. Твердость поверхности при этом не снижается.

В последнее время получило применение ионное азотирование, которое производится в разреженной азотосодержащей атмосфере при подключении обрабатываемых деталей к отрицательному электроду — катоду. Анодом является контейнер установки. Между деталью и контейнером возбуждается тлеющий разряд, ионы газа бомбардируют поверхность детали, нагревая ее до температуры насыщения. Ионное азотирование

· в 2-3 раза сокращает продолжительность процесса,

· позволяет получить поверхностный слой регулируемого состава,

· более экономично.

Цианирование

Цианирование– это процесс одновременного насыщения поверхности стали углеродом и азотом. Жидкостное цианирование проводится в расплавах цианистых солей NaCN или KCN. Газовое цианирование (нитроцементация) проводится в газовой среде, содержащей смесь метана СН4 и аммиака NH3. Углерод и азот ускоряют процесс диффузии друг друга. Различают низкотемпературное и высокотемпературное цианирование.

Низкотемпературное цианирование проводится при температуре 500-600 °С. При этом преобладает насыщение азотом. Глубина цианированного слоя составляет 0,2-0,5 мм, твердость поверхности – HV 1000. Применяется низкотемпературное цианирование, главным образом для обработки инструмента из быстрорежущей стали.

При высокотемпературном цианировании температура составляет 800 - 950 °С. Преобладает насыщение углеродом. Глубина поверхностного слоя составляет 0,6 - 2,0 мм. После высокотемпературного цианирования следует закалка с низким отпуском. Твердость после термообработки составляет HRC 60.

По сравнению с цементацией цианирование дает более высокую твердость и износостойкость. Повышается также коррозионная стойкость. Процессы цианирования более производительны, обеспечивают меньшую деформацию и коробление деталей. Серьезными недостатками жидкостного цианирования является ядовитость цианистых солей и высокая стоимость процесса.

Дата добавления: 2017-04-05; просмотров: 2625;