Механические свойства, определяемые при статических испытаниях

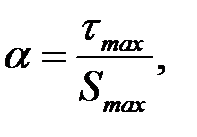

Статическими называю испытания, при которых прилагаемая к образцу нагрузка возрастает медленно и плавно. К таким испытаниям относят испытания на растяжение, сжатие, кручение, изгиб и определение твердости. Различные напряженные состояния, возникающие при том или другом методе статических испытаний, принято оценивать коэффициентом жесткости

где τтах – наибольшее касательное напряжение; Smax – наибольшее приведенное нормальное (растягивающее) напряжение.

Чем больше Smax по сравнению с τтах, тем меньше значение α и тем более жесткое испытание.

Следует иметь в виду, что жесткость испытаний определяется не только коэффициентом α, но и свойствами того материала, который испытывают.

В данном курсе рассматривается только испытание на растяжение – наиболее распространенное для конструкционных сталей, цветных металлов и их сплавов. За одно испытание устанавливается ряд важных качественных и расчетных механических характеристик образца.

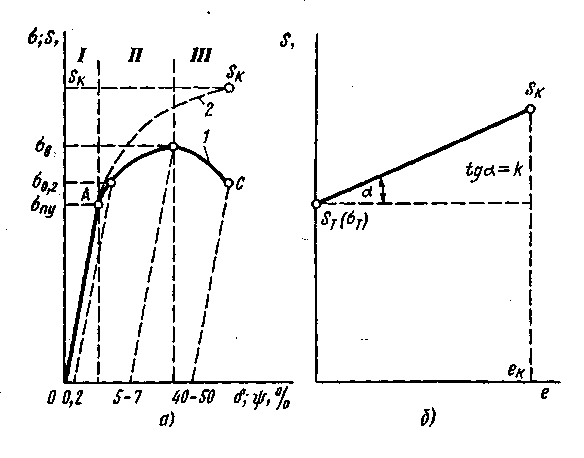

В результате эксперимента получаем диаграмму растяжения (рисунок 19,а): кривая 1 характеризует поведение (деформацию) металла под действием напряжений, величина которых является условной (σ), ее вычисляют делением нагрузки Р в данный момент времени на первоначальную площадь поперечного сечения образца F0 (σ = P/F0, кгс/мм2). Кривая 2 описывает поведение (деформацию) металла под действием напряжений S, величина которых является истинной, ее вычисляют делением нагрузки Р в данный момент времени на площадь поперечного сечения образца в этот же момент. При испытании на растяжение обычно пользуются диаграммой условных напряжений. Как видно из рис. 1, до точки А деформация пропорциональна напряжению. Тангенс угла наклона прямой О А к оси абсцисс характеризует модуль упругости материала Е =σ/δ (δ - относительная деформация). Модуль упругости Е определяет жесткость материала, интенсивность увеличения напряжения по мере упругой деформации.

Рисунок 19. Диаграммы:

а – растяжения металлов для условных (—) и истинных (- - -) напряжений; I – область упругой деформаций; II – область пластической деформации; III— область развития трещин; б — истинных напряжений

Физический смысл модуля упругости сводится к тому, что он характеризует сопротивляемость металла упругой деформации, т. е. смещению атомов из положения равновесия в решетке.

Модуль упругости весьма незначительно зависит от структуры металла и определяется силами межатомной связи. Все другие механические свойства являются структурно чувствительными и изменяются в зависимости от структуры (обработки) в широких пределах.

Напряжение, соответствующее точке А, называют пределом пропорциональности (σп.ц.).

Напряжения, не превышающие предела пропорциональности, практически вызывают только упругие деформации, поэтому нередко его отождествляют с условным пределом упругости (  ). Это не вполне точно, но приемлемо для многих случаев практики. Предел упругости определяется как напряжение, при котором остаточная деформация достигает 0,05% (или еще меньше) от первоначальной длины образца.

). Это не вполне точно, но приемлемо для многих случаев практики. Предел упругости определяется как напряжение, при котором остаточная деформация достигает 0,05% (или еще меньше) от первоначальной длины образца.

Напряжение, вызывающее остаточную деформацию, равную 0,2%, называют условным пределом текучести (  ).

).

Предел текучести чаще всего выбирают в качестве одного из показателей прочности. Величины σп.ц и  характеризуют сопротивление малым и умеренным деформациям. Дальнейшее повышение нагрузки вызывает более значительную пластическую деформацию во всем объеме металла. Напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца, называют временным сопротивлением, или пределом прочности

характеризуют сопротивление малым и умеренным деформациям. Дальнейшее повышение нагрузки вызывает более значительную пластическую деформацию во всем объеме металла. Напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца, называют временным сопротивлением, или пределом прочности  .

.

У пластичных металлов, начиная с напряжения, отвечающего величине  , деформация сосредоточивается в одном участке образца, где появляется местное сужение поперечного сечения, так называемая шейка. В результате множественного скольжения и пересечения дислокации в шейке образуется высокая плотность вакансий, укрупнение которых приводит к возникновению пор. Сливаясь, поры образуют трещину, которая распространяется в направлении, поперечном оси растяжения, и в некоторый момент образец разрушается (точка С на рисунке 19, а).

, деформация сосредоточивается в одном участке образца, где появляется местное сужение поперечного сечения, так называемая шейка. В результате множественного скольжения и пересечения дислокации в шейке образуется высокая плотность вакансий, укрупнение которых приводит к возникновению пор. Сливаясь, поры образуют трещину, которая распространяется в направлении, поперечном оси растяжения, и в некоторый момент образец разрушается (точка С на рисунке 19, а).

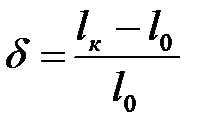

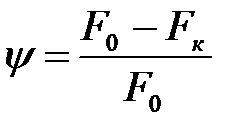

При испытании на растяжение определяют, кроме того, характеристики пластичности. К ним относятся относительное удлинение  и относительное сужение

и относительное сужение

, где l0, lк – длина образца до и после разрушения; F0 и FK – площадь поперечного сечения образца до и после разрушения соответственно.

Твердость металлов

Определение твердости получило широкое применение в производственных условиях, представляя собой наиболее простой и быстрый способ испытания механических свойств. Так как для измерения твердости испытывают поверхностные слои металла, то для получения правильного результату поверхность металла не должна иметь наружных дефектов (трещин, крупных царапин и т. д.). Существуют различные способы испытания на твердость. Ниже приведены три, наиболее распространенные из них.

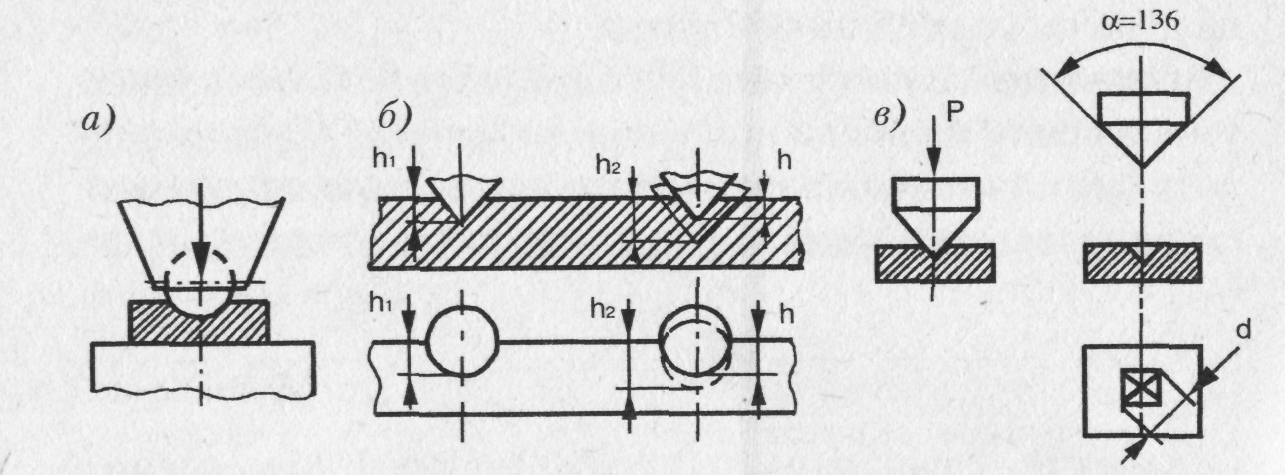

Измерение твердости методом Бринелля.Сущность этого способа заключается в том, что в поверхность испытуемого металла вдавливается стальной закаленный шарик диаметром 2,5; 5 или 10 мм под действием нагрузки соответственно 1,87; 7,5 и 30 кН. На поверхности образца остается отпечаток (рисунок 20, а), по диаметру которого определяют твердость. Диаметр отпечатка измеряют специальной лупой с делениями. На практике пользуются специальными таблицами, которые дают перевод диаметра отпечатка в число твердости, обозначаемое НВ. Этот способ применяют главным образом для измерения твердости незакаленных металлов и сплавов: проката, поковок и отливок.

Рисунок 20. Измерение твердости методами

Бринелля (а), Роквелла (б) и Виккерса (в)

По твердости, измеренной этим методом, можно судить о прочности при растяжении, так как между твердостью и прочностью существует следующая зависимость: sв = (0,34-0,36) НВ для поковок и проката; sв = (0,3-0,4) НВ для стального литья; sн = 0,12 НВ для серого чугуна. Таким образом, твердость может служить характеристикой прочностных свойств сплава.

Измерение твердости методом Роквелла. Измерение осуществляют путем вдавливания в испытуемый металл стального шарика диаметром 1,59 мм или конусного алмазного наконечника с углом при вершине 120° (рисунок 20, б).В отличие от метода Бринелля твердость по Роквеллу определяют не по диаметру отпечатка, а по глубине вдавливания шарика или конуса.

Вдавливание производится под действием двух последовательно приложенных нагрузок – предварительной, равной 98,1 Н, и окончательной (общей) нагрузки, равной 98,1, 588,6 и 1471,5 Н. Твердость определяют по разности глубин вдавливания отпечатков. Для испытания твердых металлов необходима нагрузка 1471,5 Н, а вдавливание стальным шариком нагрузкой 98,1 Н производят для определения твердости незакаленной стали, бронзы, латуни и других мягких материалов. Испытание сверхтвердых материалов производят алмазным наконечником нагрузкой 588,6 Н. Глубина вдавливания измеряется автоматически, а твердость после измерения отсчитывается по трем шкалам: А, В, С. Твердость (число твердости) по Роквеллу обозначается следующим образом:

| Испытание | Нагрузка, Н | Отсчет по шкале | Обозначение твердости |

| Алмазным конусом | 1471,5 | С | HRC |

| Алмазным конусом | 588,6 | А | HRA |

| Стальным шариком | В | HRB |

Определение твердости по методу Роквелла имеет широкое применение, так как дает возможность испытывать мягкие и твердые металлы; размер отпечатков очень незначителен, поэтому можно испытывать готовые детали без их порчи.

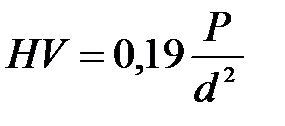

Измерение твердости методом Виккерса. Этот метод позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов. Он пригоден для определения твердости очень тонких поверхностных слоев (толщиной до 0,3 мм). В этом случае в испытуемый образец вдавливается четырехгранная алмазная пирамида с углом при вершине 136° (рисунок 20, в). При таких испытаниях можно применять нагрузки от 50 до 1200 Н. Измерение отпечатка производят по длине диагонали отпечатка рассматриваемого под микроскопом, входящим в прибор для определения твердости. Число твердости по Виккерсу обозначают HV, его находят по формуле:

|

где Р – нагрузка, Н;

d – длина диагонали отпечатка, мм.

На практике число твердости HVнаходят по таблицам. Кроме указанных методов измерения твердости существуют способы определения микротвердости микроскопически малых объемов металла.

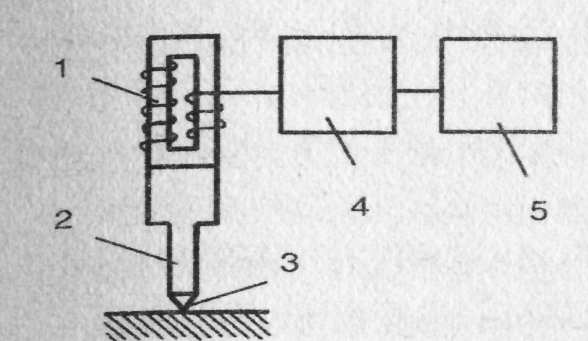

В настоящее время разработан прогрессивный способ определения твердости с помощью ультразвука. На рисунке 21 представлена схема ультразвукового твердомера. Он состоит из преобразователя 1, волновода 2 с индикатором 3,на конце которого имеется алмазный наконечник, регистрирующего устройства 4 и генератора 5. Наконечник вдавливается с незначительной фиксированной нагрузкой. Он соединен со стержнем, колеблющимся с резонансной частотой. Эта частота изменяется в зависимости от размера отпечатка алмазного наконечника и характеризует твердость материала. Размер отпечатка незначительный, его не следует определять под микроскопом, как в приборе Виккерса и при измерении микротвердости, незначительно повреждается поверхность, процесс измерения твердости может быть автоматизирован.

Рисунок 21. Схема устройства ультразвукового твердомера

Выводы по лекции

Механические свойстваопределяют способность металлов сопротивляться воздействию внешних сил (нагрузок). Они зависят от химического состава металлов, их структуры, способа технологической обработки и других факторов. Зная механические свойства, можно судить о поведении металла при обработке и в процессе работы конструкций и механизмов.

Дано определение таким понятиям, как напряжение и деформация, упругая и пластическая деформации, механизм пластической деформации, влияние пластической деформации на свойства металла. Показана методика статических испытаний на растяжение, определены основные виды напряжений. Рассмотрены основные способы испытания на твердость

Дата добавления: 2017-04-05; просмотров: 5220;