Отжиг первого и второго рода. Нормализация

После литья, проката, ковки и других видов обработки происходит неравномерное охлаждение заготовок. Результатом является неоднородность структуры и свойств в различных местах заготовок, а также появление внутренних напряжений. Кроме того, отливки при затвердевании получаются неоднородными по химическому составу. Для устранения таких дефектов производят термообработку, к которой относятся отжиг и нормализация.

Отжиг заключается в нагреве заготовок или изделий до определенной температуры, выдержке их при данной температуре с последующим медленным охлаждением (со скоростью около 100-2000С в час для углеродистых сталей и 30-1000С в час для легированных сталей). При этом заготовки или изделия получают устойчивую структуру без остаточных напряжений. Цели отжига – снятие внутренних напряжений, устранение структурной и химической неоднородности, снижение твердости и улучшение обрабатываемости, подготовка к последующей операции термообработки. Отжиг бывает полный, неполный, диффузионный, рекристаллизационный, низкий, изотермический и нормализационный. По приведенной выше классификациидиффузионный, рекристаллизационный и низкий виды отжига относятся к отжигу первого рода, а остальные виды – к отжигу второго рода. Температуры нагрева стали отжига второго рода связаны с положением линий диаграммы Fe-Fe3C (критических точек). Низкая скорость охлаждения обычно достигается при остывании стали вместе с печью.

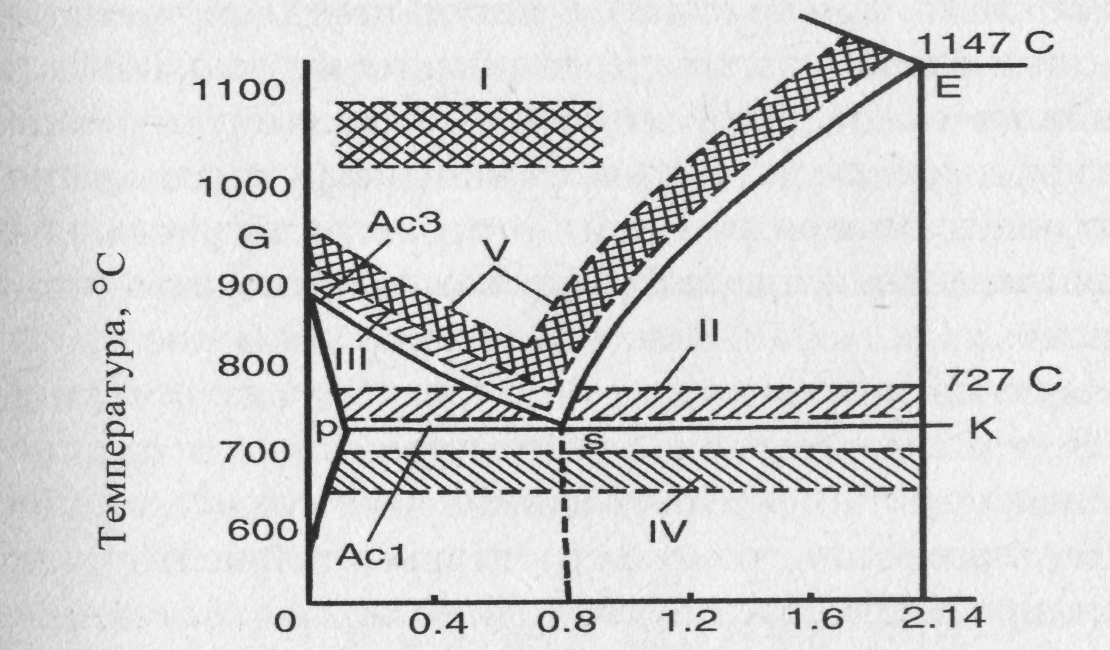

Полный отжиг применяется для доэвтектоидных сталей. Осуществляется нагревом стали на 30-50°С выше точки Ас3 (рисунок 22). При этом происходит полная перекристаллизация стали и уменьшение величины зерна. Исходная структура из крупных зерен феррита и перлита при нагреве превращается в аустенитную, а затем при медленном охлаждении в структуру из мелких зерен феррита и перлита. Повышение температуры нагрева привело бы к росту зерна. При полном отжиге снижается твердость и прочность стали, а пластичность повышается.

При неполном отжиге нагрев производится выше точки Ас1, но ниже Ас3 (рисунок 22). Он производится, если исходная структура не очень крупнозерниста или не надо изменить расположение ферритной (в доэвтектоидных сталях) или цементитной (в заэвтектоидных сталях) составляющей. При этом происходит лишь частичная перекристаллизация – только перлитной составляющей стали. Для доэвтектоидных сталей неполный отжиг применяют ограниченно, лишь для улучшения обрабатываемости резанием.

Для заэвтектоидных сталей неполный отжиг применяется для получения зернистой формы перлита вместо пластинчатой. В этом случае его часто называют отжигом на зернистый перлит или сфероидизацией. Такой отжиг осуществляют маятниковым способом (температуру несколько раз изменяют вблизи точки Ас1, то перегревая выше нее на 30-50 °С, то охлаждая ниже на 30-50 °С) или путем длительной выдержки (5-6 часов) при температуре на 10-30 °С выше точки Ас1 и последующего медленного охлаждения. После такого отжига цементит, обычно присутствующий в структуре в виде пластин, приобретает зернистую форму. Сталь со структурой зернистого перлита обладает большей пластичностью, меньшей твердостью и прочностью по сравнению с пластинчатым перлитом. Отжиг на зернистый перлит применяется для подготовки сталей к закалке или для улучшения их обрабатываемости резанием.

Диффузионный отжиг (гомогенизация) заключается в нагреве стали до 1000-1100 °С, выдержке (10-15 часов) при этой температуре и последующем медленном охлаждении (рисунок 22). В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу. Столь высокая температура необходима для ускорения диффузионных процессов. Благодаря высокой температуре нагрева и продолжительной выдержке получается крупнозернистая структура, которая может быть устранена последующим полным отжигом.

Содержание углерода, %

Рисунок 22.Область температур нагрева для различных видов отжига:

I – диффузионный отжиг; II – неполный отжиг; III – полный отжиг; IV – низкий отжиг; V – нормализационный отжиг

Рекристаллизационный отжиг предназначен для снятия наклепа и внутренних напряжений после холодной деформации и подготовки структуры к дальнейшему деформированию. Нагрев необходимо осуществлять выше температуры рекристаллизации, которая для железа составляет 450 °С.Обычно для повышения скорости рекристаллизационных процессов применяют значительно более высокие температуры, которые, однако, должны быть ниже критической точки ас1. Поэтому температура нагрева для рекристаллизационного отжига стали составляет 650-700 °С. В результате рекристаллизационного отжига образуется однородная мелкозернистая структура с небольшой твердостью и значительной вязкостью.

Низкий отжиг применяется в тех случаях, когда структура стали удовлетворительна и необходимо только снять внутренние напряжения, возникающие при кристаллизации или после механической обработки. В этом случае сталь нагревают значительно ниже точки AС1 (200 - 600 °С).

Изотермический отжиг заключается в нагреве стали на 30-50 °С выше точки Ас3 (как при полном отжиге, рисунок 22), относительно быстром охлаждении до температуры несколько ниже точке АС1, (приблизительно 660- 680 °С), изотермической выдержке при этой температуре для получения равновесной перлитной структуры и последующем охлаждении на воздухе. Изотермический отжиг сокращает продолжительность перекристаллизации, что особенно важно для легированных сталей, которые требуют очень медленного охлаждения при полном отжиге. Помимо этого при изотермическом отжиге получается более однородная структура стали. Изотермическая выдержка производится в расплаве соли.

Нормализационный отжиг состоит из нагрева стали на 30-50 °С выше точки АС3 для доэвтектоидных и АС1 для заэвтектоидных сталей (рисунок 22), выдержки при этой температуре и последующего охлаждения на воздухе. Более быстрое охлаждение по сравнению с обычным отжигом приводит к более мелкозернистой структуре.

Нормализация – более дешевая термическая операция, чем отжиг, так как печи используют только для нагрева и выдержки. Для низкоуглеродистых сталей (до 0,3% С) разница в свойствах между нормализованным и отожженным состоянием практически отсутствует и эти стали лучше подвергать нормализации. При большем содержании углерода нормализованная сталь обладает большей твердостью и меньшей вязкостью, чем отожженная. Иногда нормализацию считают самостоятельной разновидностью термической обработки, а не видом отжига.

Закалка стали

Закалка заключается в нагреве стали до температур, превышающих температуру фазовых превращений, выдержке при этой температуре и последующем быстром охлаждении. Цель закалки – повышение твердости и прочности стали. При этом снижается вязкость и пластичность.

Обычно в результате закалки образуется мартенситная структура. Поэтому охлаждать сталь следует с определенной скоростью, чтобы кривая охлаждения не пересекала С-образные кривые диаграммы изотермического превращения аустенита. Наименьшая скорость закалки, при которой образуется мартенсит, называется критической скоростью закалки. Для достижения высокой скорости охлаждения закаливаемые детали из углеродистой стали погружают в воду. Легированные стали охлаждают в минеральном масле, так как у них критическая скорость закалки значительно ниже.

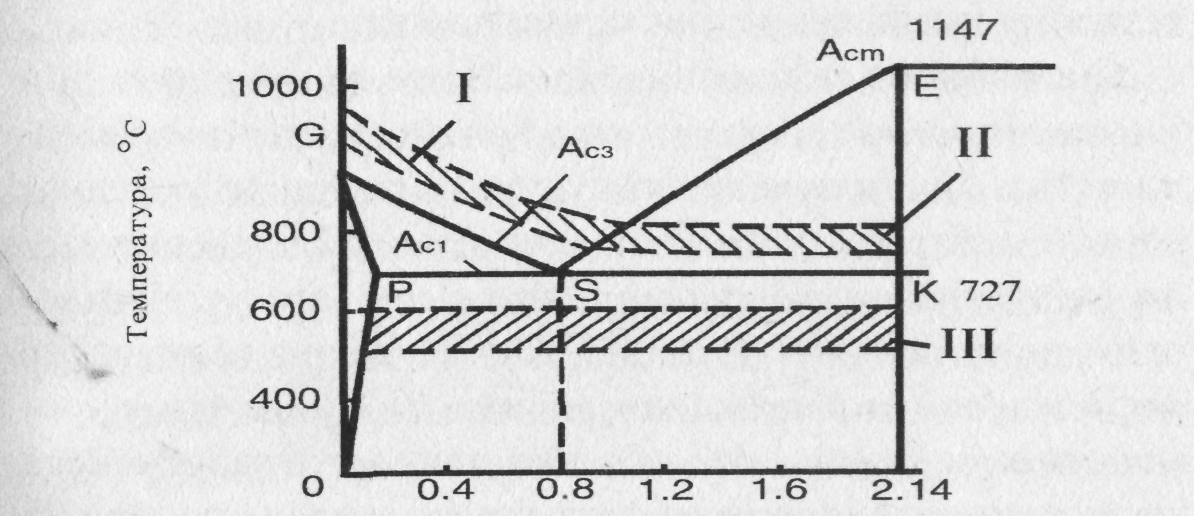

Выбор температуры закалки.Температура нагрева при закалке стали зависит от ее химического состава. В доэвтектоидных сталях, нагрев производится на 30-50 °С выше точек Ас3 (рисунок 23). При этом образуется аустенит, который при последующем охлаждении со скоростью выше критической, превращается в мартенсит. Такую закалку называют полной. При нагреве доэвтектоидной стали до температуры в интервале АС3 - AС1 в структуре мартенсита сохраняется часть оставшегося при закалке феррита, снижающего твердость закаленной стали. Такую закалку называют неполной. Для закалки заэвтектоидной стали наилучшей температурой является нагрев на 30-50 °С выше АС1 , т.е. неполная закалка (рисунок 23). В этом случае в стали сохраняется цементит и при нагреве, и при охлаждении, а это способствует повышению твердости, так как твердость цементита больше, чем твердость мартенсита. Нагрев заэвтектоидной стали до температуры выше точек АС3 (полная закалка) является излишним, так как твердость при этом меньше, чем при закалке выше АС1. Кроме того, при охлаждении после нагрева до более высоких температур могут возникнуть большие внутренние напряжения.

Массовое содержание углерода, %

Рисунок 23. Температурный интервал закалки и отпуска стали:

I – полная закалка; II – неполная закалка; III – высокий отпуск.

Закаливаемость и прокаливаемость стали.Способность стали закаливаться на мартенсит называется закаливаемостью. Она характеризуется значением твердости, приобретаемой сталью после закалки, и зависит от содержания углерода. Стали с низким содержанием углерода (до 0,3 %) практически не закаливаются и закалка для них не применяется.

Прокаливаемостью называется глубина проникновения закаленной зоны. При сквозной прокаливаемости все сечение закаливаемой детали приобретает однородную мартенситную структуру. При малой прокаливаемости закаливается только поверхностный слой определенной толщины, а сердцевина остается мягкой и непрочной. Отсутствие сквозной прокаливаемости объясняется тем, что при охлаждении сердцевина остывает медленнее, чем поверхность. Прокаливаемость характеризует критический диаметр dk , т.е. максимальный диаметр детали цилиндрического сечения, которая прокаливается насквозь в данном охладителе. Прокаливаемость зависит от химического состава стали. С повышением содержания углерода прокаливаемость увеличивается. Легированные стали характеризуются значительно более высокой прокаливаемостью, чем углеродистые. На прокаливаемость также влияет скорость охлаждения. Повышение скорости охлаждения приводит к увеличению прокаливаемости. Поэтому при закалке в воде прокаливаемость значительно выше, чем при закалке в масле. Повышение размеров закаливаемой детали приводит к значительному уменьшению прокаливаемости.

Способы охлаждения.Идеальное охлаждение при закалке должно характеризоваться следующими особенностями. Для получения структуры мартенсита следует переохладить аустенит путем быстрого охлаждения стали в интервале температур наименьшей его устойчивости, т. е. при температуре 500-650 0С. В зоне температур мартенситного превращения (ниже 240 °С) выгоднее применять замедленное охлаждение, так как образующиеся структурные напряжения, связанные с получением новой кристаллической решетки, могут успеть выровняться, а твердость мартенсита не снизится.

По способу охлаждения различают виды закалки: в одной среде, в двух средах (прерывистая), ступенчатая и изотермическая.

Закалка в одной средепроще и применяется чаще для изделий несложной формы. Недостаток закалки в одной среде – возникновение значительных внутренних напряжений.

При прерывистойзакалке изделие охлаждают, сначала в одной среде (например, в воде до 300-400°С), а затем в масле или на воздухе. При этом внутренние напряжения меньше, но возникают затруднения при определении времени выдержки в первом охладителе. Ступенчатуюзакалку производят путем быстрого охлаждения в соляной ванне, температура которой немного выше 240-250°С (соответствующей началу мартенситного превращения), затем дают выдержку при данной температуре и окончательно охлаждают на воздухе. Короткая остановка при охлаждении способствует выравниванию температуры по всему сечению детали, что уменьшает напряжения, возникающие в процессе закалки. Ступенчатую закалку применяют для деталей из углеродистой стали небольшого сечения (8-10 мм). Для сталей, имеющих небольшую критическую скорость закалки, ступенчатая закалка применяется в основном для изделий большого сечения.

При изотермическойзакалке, как и при ступенчатой, детали переохлаждают в среде, нагретой выше температуры начала мартенситного превращения, однако выдержка при этой температуре продолжительная – до полного распада аустенита. Получается структура не мартенсита, а близкого по твердости, но более пластичного бейнита. Дальнейшее охлаждение производят на воздухе. Преимущества изотермической закалки заключаются в большей вязкости, отсутствии трещин, минимальном короблении. Изотермическую закалку применяют для изделий сложной формы.

Важно не только правильно подобрать способ охлаждения, но применять правильные способы погружения деталей в охлаждающую среду. Например длинные изделия вытянутой формы (сверла, метчики) нужно погружать в строго вертикальном положении, чтобы избежать коробления.

Отпуск стали

Отпуск стали- это вид термической обработки, следующий за закалкой и заключающийся в нагреве стали до определенной температуры (ниже точки АС1,), выдержке и охлаждении. Цель отпуска – получение более равновесной по сравнению с мартенситом структуры, снятие внутренних напряжений, повышение вязкости и пластичности. Основной процесс происходящий при отпуске – распад мартенсита, т.е. выделение углерода из пересыщенного твердого раствора в виде карбида железа. Кроме этого при отпуске происходит распад остаточного аустенита. Различают низкий, средний и высокий отпуск.

Низкий отпуск проводится при температуре 150-200 °С. В результате снимаются внутренние напряжения, происходит некоторое увеличение пластичности и вязкости без заметного снижения твердости и износостойкости. Образуется структура мартенсит отпуска. Мартенсит отпуска отличается от мартенсита закалки наличием мелкодисперсных частиц карбидов и меньшей степенью тетрагональности кристаллической решетки. Низкому отпуску подвергают режущий и мерительный инструмент, а также детали, которые должны обладать высокой твердостью и износостойкостью.

При среднем отпуске производится нагрев до 350-450 °С. При этом происходит некоторое снижение твердости при значительном увеличении предела упругости и улучшении сопротивляемости действию ударных нагрузок. Структура стали представляет собой тростит отпуска, который имеет зернистое, а не пластинчатое строение. Применяется для пружин, рессор, ударного инструмента.

Высокий отпуск проводится при 550-650 0С. В результате твердость и прочность снижаются значительно, но сильно возрастают вязкость и пластичность и получается оптимальное для конструкционных сталей сочетание механических свойств. Структура стали - сорбит отпуска с зернистым строением цементита. Применяется для деталей, подвергающихся действию высоких нагрузок. Термическая обработка, состоящая из закалки и высокого отпуска, называется улучшением.Она является основным видом обработки конструкционных сталей.

Продолжительность выдержки при отпуске зависит, прежде всего, от размеров деталей: чем они больше, тем длительнее выдержка. Низкий отпуск инструментов обычно происходит в течение 0,5-2,5 ч. Для измерительных инструментов назначают более длительный отпуск (до 10-15ч). Длительность высокого отпуска составляет от 1-2 ч для деталей небольшого сечения до 6-8 ч для крупных деталей (например, дисков и роторов турбин).

Обработка холодом

Сущность этого метода заключается в дополнительном, более полном превращении остаточного аустенита закаленной стали в мартенсит. Остаточный аустенит снижает твердость, приводит к изменению размеров деталей в процессе эксплуатации.

Обработка холодом состоит в том, что закаливаемые детали на некоторое время погружают в среду, имеющую температуру ниже 0°С. Наиболее часто применяемая температура -800С, охлаждением при такой температуре добиваются полного или почти полного мартенситного превращения. Производить обработку холодом нужно сразу же после закалки. Такой обработке подвергают измерительный инструмент, части точных механизмов, детали шарикоподшипников и т. п. Обработка холодом не уменьшает внутренних напряжений, поэтому после нее необходим отпуск.

При обработке деталей холодом следует учитывать свойства стали и способность остаточного аустенита при комнатных температурах стабилизироваться. Поэтому, например, для среднеуглеродистых конструкционных сталей, разрыв между закалкой и обработкой холодом регламентируется во времени. Для некоторых сталей, не особенно склонных к стабилизации остаточного аустенита, выдержку во времени между закалкой и обработкой холодом можно увеличить до 3 ч.

Выводы по лекции

Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твердых металлических сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры.

Цель термообработки - придание сплавам таких свойств, которые требуются в процессе эксплуатации изделий. В результате термообработки получают лучшее сочетание механических свойств и хорошие физико-химические показатели. Иногда термообработка является промежуточной операцией, снижающей твердость стали и улучшающей ее обрабатываемость резанием. Упрочнению термообработкой подвергаются до 8-10 % общей выплавки стали в стране, а в машиностроении - 40 % .

Дата добавления: 2017-04-05; просмотров: 7798;