Водоснабжение предприятий черной металлургии

К предприятиям черной металлургии относятся предприятия по добыче и обогащению руд и нерудных ископаемых, являющихся сырьем для производства чугуна и стали, металлургические комбинаты по выплавке чугуна и стали, производству проката и металлов, коксохимические заводы с углеобогатительными фабриками, заводы огнеупорных изделий.

Рудники.Руда и нерудные ископаемые добываются в шахтах или открытым способом. Вскрытие залежей может производиться гидравлическим способом с оборотным использованием размывающей породу воды после ее осветления отстаиванием. Расход воды составляет от 8 до 24 м3 на 1 т породы.

На рудниках вода расходуется на мокрое бурение забоев буровыми станками и перфораторами, обеспыливание забоев, орошение горной массы отвалов и пылеподавление на погрузочных и разгрузочных площадках. На поверхности шахт вода расходуется на водоснабжение котельной, охлаждение компрессоров, выпрямителей тока тяговых подстанций, на нужды ремонтно-механических мастерских и бытовые нужды. Охлаждение оборудования осуществляется по оборотной схеме. Общий расход воды на 1 т добытой горной массы составляет от 0,1 до 1 м3.

Обогатительные фабрикипредназначены для отделения от горной массы пустой породы и вредных примесей гравитацией (промывкой), магнитной или электрической сепарацией или флотацией.

При сухом обогащении производится только дробление руды, отборка пустой породы и отделение мелкой пылевой руды. Расход воды при этом незначительный и составляет примерно 0,15 м3 на 1 т рудной массы. Она идет на охлаждение подшипников механизмов, обеспылевание и хозяйственно-питьевые нужды. При мокром гравитационном методе обогащение состоит в отделении пустой породы путем промывки рудной массы водой.

При обогащении руды флотацией ее измельчают, взбалтывают в воде, добавляют флотореагенты и флотируют. При этом пустая порода остается в осадке, образуя вместе с водой пульпу, а полезные минералы переходят в пену. Вода при этом процессе используется для приготовления реагентов, промывку и как среда транспортирующая и поглощающая загрязнения. Общее потребление воды на охлаждение оборудования, обеспылевание и др. технологические и бытовые нужды на 1 т железорудной массы, обогащаемой флотацией с предварительным гравитационным обогащением и магнитной сепарацией составляет до 8 м3. Расход свежей воды составляет около 30%. Система водоснабжения обогатительных фабрик - оборотная с очисткой воды в хвостохранилищах или шламонакопителях.

Агломерационные фабрики могут располагаться у рудообогатительных фабрик или на металлургических заводах. Они предназначены для спекания в куски шихты, состоящей из продуктов флотации, переработки мелких руд и пылеватых материалов доменных пылеуловителей сухой газоочистки сталеплавильных цехов и окалины прокатных цехов в окускованный материал для загрузки в доменную печь. Суммарное потребление воды на аглофабриках составляет от 3,5 до 6,8 м3 на 1 т агломерата и зависит от технологических особенностей производства и от применяемых пылеулавливающих аппаратов, в которых пыль смешивается с водой. Вода идет на обеспыливание шихтовых материалов и увлажнение шихты, охлаждение горнов и масла подшипников эксгаустеров, электродвигателей, барабанов, охлаждение агломерата, гидроуборку полов и стен помещений, мокрую газоочистку, гидротранспорт пыли от аппаратов газоочистки (скрубберов), а также на хозяйственно-бытовые нужды.

По характеру использования воды потребители аглофабрик подразделяются на три группы:

1. Потребители, использующие воду для охлаждения и гидроуплотнения оборудования. Эта вода не загрязняется, а только нагревается. Отработанная вода от воздухоохладителей эксгаустерного отделения собирается в резервуар чистой воды и насосами подается на использование для охлаждения горна агломерационных, машин и уплотнения сальников насосов. Вода от потребителей повторного использования, если ее температура не превышает 30°С, является допустимой для мокрой газоочистки, может подаваться на аппараты мокрой очистки и охлаждение агломерационных газов зоны спекания. Используемая вода не должна содержать взвеси > 50 мг/л, вызывать коррозию металла и отложение солей жесткости.

2. Потребители, у которых используемая вода нагревается и загрязняется (гидросмыв пыли из газоочистных аппаратов, смыв полов и стен, промывка шламопроводов др.). Здесь содержание взвеси допускается до 150-200 мг/л.

3. Потребители, у которых происходит полная потеря воды (увлажнение шихты в смесительных барабанах, питание форсунок и др.). На эти цели может быть использована вода грязного цикла от потребителей второй группы.

Система водоснабжения агломерационных фабрик оборотная с разделением на циклы чистой охлаждающей воды (с градирней) и грязной воды (с отстойниками и градирней). Расход оборотной воды чистого цикла 0,7 - 1,7м3, а грязного - 3 - 5м3 на тонну агломерата. Задержанный в отстойниках шлам используется в агломерационном процессе.

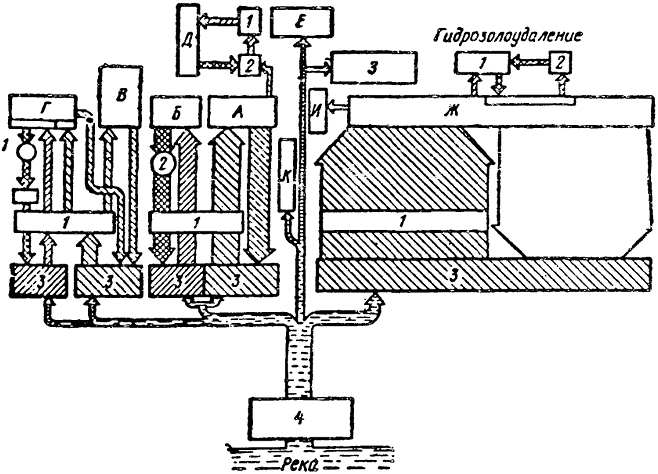

Металлургические комбинаты имеют сложные системы водного хозяйства, включающие до 30 и более оборотных циклов, обеспечивающих потребности в воде отдельных производств, отличающихся качеством воды и необходимыми напорами в сети (рис. 6). Число систем оборотного водоснабжения принимается по числу производств.

Для выплавки 1 т металла на металлургических комбинатах с полным циклом расходуется до 300 - 350 м3 воды.

Рисунок 6. Схема оборотного водоснабжения металлургического комбината: А -доменный цех; Б - газоочистка; В - сталеплавильный цех; Г - прокатный цех; Д разливочные машины; Е - коксохимический цех; Ж - ТЭЦ и паровоздуходувная станция; 3 - цех огнеупоров; И - химводоочистка; К - прочие цехи: 1 - насосные станции циклов оборотного водоснабжения; 2 - отстойники; 3 - брызгальные бассейны; 4 - насосная станция первого подъема

На металлургических комбинатах с полным технологическим циклом выплавляется чугун, затем переплавляемый в сталь, изготавливаются различные профили проката или трубы. В комплексе современного металлургического комбината имеются коксохимическое, огнеупорное и другие производства, а также ТЭЦ, паровоздуходувные станции (ПВС), механический, транспортный и другие вспомогательные цеха. Чугун выплавляется в непрерывно действующих доменных печах с использованием в качестве топлива кокса и природного газа. Сталь выплавляется из чугуна и металлического лома в непрерывно действующих мартеновских печах, периодически действующих электропечах или конверторах. Получающиеся слитки стали затем нагревают и превращают в различные профили на прокатных станах, для изготовления изделий. На ряде заводов применяется непрерывная разливка стали в общий профиль. Многие сорта профильного металла подвергаются дополнительной обработке травлением кислотами, термической обработке и т.п.

При производстве чугуна и выплавке стали вода расходуется главным образом на охлаждение металлургических печей (60 - 70%), а также на конденсацию отработавшего пара на ТЭЦ и ПВС. Значительное количество воды расходуется на очистку дымовых газов доменного и сталеплавильного производства, а также на охлаждение прокатных станов, металла, шлака (35 - 25%), остальная вода (до 5%) расходуется на прочие нужды,

В состав металлургических комбинатов входят теплоэлектроцентраль (ТЭЦ) и паровоздуходувная станция (ПВС) при доменном цехе, а также кислородная станция, вырабатывающая кислород для доменного и сталеплавильного цехов, являющиеся наиболее крупными потребителями воды. На паровоздуходувных и силовых станциях вода расходуется на питание и продувку котлов, охлаждение конденсаторов, масле и воздухоохладителей, подшипников, золоудаление, сероочистку и др.

Питание котлов осуществляется химически очищенной водой высокого качества, в которой недопустимо присутствие механических примесей и солей жесткости. Полученный в котлах пар, пройдя турбину, поступает в конденсаторы и снова в виде конденсата возвращается в котел. Потери в этом цикле составляют 3 - 5% общего расхода воды, циркулирующей в системе.

Продувка котлов с добавкой свежей воды производится для поддержания требуемого состава минеральных примесей. С учетом собственных нужд водоумягчительной установки суммарный расход воды для котлов составляет 0,8 - 0,9 л на 1 кВт мощности.

Конденсаторы силовых станций - наиболее крупные водопотребители на металлургических комбинатах. Их значение состоит в сохранении заданного вакуума при выходе пара из турбины, превращении пара в конденсат для возврата его в котел и для удаления воздуха и газа из конденсата. По своему устройству конденсаторы бывают одноходовые и двухходовые.

По качеству вода, подаваемая в конденсаторы, не должна содержать песок и другие минеральные примеси в количестве более 100 мг/л и в отдельных случаях до 300 - 400 мг/л, жесткость не более 4 мг-экв/л; а отработавшая вода ничем не загрязнена и может быть использована другими водопотребителями завода. Удельный расход воды в паровоздуходувных станциях (ПВС) составляет около 40 м3 на 1 т чугуна.

Поскольку большая часть воды идет на охлаждение, лимитирующими показателями качества воды являются температура воды, содержание взвешенных веществ и их дисперсный состав, карбонатная и общая жесткость воды и солесодержание.

В зависимости от технологических требований к качеству воды и особенностями производства можно выделить несколько групп водопотребителей:

1. Доменные и коксовые печи, нагревательные печи прокатного производства, электроплавильные и мартеновские печи, конвертеры, конденсаторы паровоздуходувных станций (ПВС) и теплоэлектростанций (ТЭС), компрессорные и кислородные станции (содержание взвешенных веществ до 20 - 50 мг/л, жесткость карбонатная Жк ≤ 3 мг·экв/л, температура до 30°С).

2. Кристаллизаторы установок непрерывной разливки стали (содержание взвешенных веществ до 20 - 50 мг/л, Жк ≤ 1 мг-экв/л, температура до 30°С).

3. Установки по очистке загрязненных газов доменного, сталеплавильного и агломерационного производства (допускается содержание взвешенных веществ до 150 мг/л).

4. Установки гидротранспорта отходов металлургического производства (зола, шлак, окалина) (допускается содержание взвешенных веществ до 300 мг/л, любая температура и солесодержание).

5. Установки кондиционирования воздуха и санитарно- технические устройства, требующие подачи воды питьевого качества. Основное количество воды на металлургических комбинатах (до 75%) расходуется на охлаждение доменных, сталеплавильных и нагревательных печей и на конденсацию пара на воздуходувных и электрических станциях. Остальная часть воды расходуется на охлаждение оборудования и продукции (газа, металла), а также транспортирование механических примесей и прочие нужды.

Системы водного хозяйства металлургических комбинатов обеспечивают производственные, противопожарные и хозяйственно-питьевые нужды потребителей и проектируется в соответствии с основными принципами проектирования систем общего и производственного водоснабжения промышленных предприятий. Они включают водозаборные сооружения, водоводы, разводящие сети, системы противопожарного водопровода, шламонакопители и хвостохранилища, сооружения для охлаждения и очистки оборотных вод, циркуляционные насосные станции, очистные сооружения дождевых стоков. Применяются оборотные схемы водоснабжения и схемы с последовательным использованием воды после ее охлаждения или очистки, а также без предварительной очистки, если это допустимо по технологическим требованиям. Наиболее оптимальной с точки зрения экономии водных ресурсов и защиты окружающей среды является применение замкнутых систем водного хозяйства металлургических комбинатов с извлечением из сточных вод и использованием полезных отходов в производстве продукции.

В доменных цехах производится выплавка чугуна из шихты (смесь руды с коксом и известняком). Для интенсификации процесса в доменную печь воздуходувками подается нагретый воздух, а также кислород, получаемый на специальных станциях, и природный газ. Продукты производства · чугун и шлак. Шлак подается на грануляционную установку и затем утилизируется. Доменный газ после предварительной очистки используется как топливо.

Вода расходуется на увлажнение шихты, охлаждение доменных печей и арматуры, для предотвращения их разрушения, (так, например, клапаны воздухонагревателей работают при температуре проходящих через них газов и воздуха 800°С и более), воздухонагревателей и на другие нужды. Кроме того, вода в доменном цехе расходуется на грануляцию шлака, охлаждение чугуна на разливочных машинах и в подбункерных помещениях для уборки пыли и просыпавшейся шихты.

Для охлаждения доменной печи применяется водяное и испарателыюе охлаждение. Потребление воды доменными цехами составляет 16 - 20% общего количества потребляемой воды. Система охлаждения доменной печи состоит из холодильников, фурм, чугунной и шлаковой леток, напорной сети водопроводных труб, снабжающих холодильники водой, системы самотечных труб, отводящих отработанную воду.

Водоснабжение доменного цеха может быть однозонным и двухзонным. В последнее время водоснабжение доменных печей устраивается однозонным, при котором вся охлаждающая вода подается в холодильники под одним общим напором, обеспечивающим ее поступление в наивысшую точку домны.

Для периодической промывки холодильников и перепускных клапанов предусматривается водопроводная сеть высокого давления с напором 70 - 100 м. Необходимый напор оборотной воды в сети у доменных печей от 45 до 70 м.

Расход воды определяется тепловыми нагрузками и температурным перепадом, который по конструктивным соображениям обычно не превышает 6 - 8°С в среднем. Расход воды для доменной печи достигает 1,45 - 1,55 м3/ч на 1м3 объема печи.

Отработанная вода доменных печей относится к условно чистой, в результате чего водоснабжение доменного цеха может быть осуществлено по любой схеме. Наиболее распространенной является последовательная схема использования воды, при которой вода, подаваемая насосной станцией на доменные печи, предварительно проходит конденсаторы ТЭЦ и ПВС. При такой схеме для обеспечения надежности водоснабжения доменного цеха необходимо, кроме подачи отработанной воды после охлаждения конденсаторов турбин, предусмотреть также подачу воды непосредственно из водоводов насосной станции первого подъема.

При оборотной схеме к составу сооружений добавляют охладители воды доменного цеха и сеть отработанной воды между доменным цехом и охладителями. В качестве охладителей при наличии свободных площадей предпочтительнее применять брызгальные бассейны, в которых создаются большие запасы воды, обеспечивающие водоснабжение доменного цеха в течении 5-6 часов. Однако площадь, занимаемая бассейнами, примерно в 5 - 6 раз превышает площадь капельных или пленочных градирен и, кроме того, они должны быть удалены на 80-100 м от ближайших заводских сооружений с целью предохранения последних от обледенения.

Сети водоснабжения доменного цеха прокладывают обычно в тоннелях, обязательно в две нитки с двумя подводами воды к доменным печам.

Водоснабжение подбункерных помещений.В современных доменных печах шихту к спиковой яме подают транспортерами. При такой подаче пыль осаждается на полу и стенах подбункерных помещений.

Уборка помещений от осевшей пыли и просыпи осуществляется гидравлическим способом при помощи переносных шлангов или при помощи стационарных дырчатых труб и сопел. Вода от уборки помещений самотеком по лоткам поступает в отстойник и после отстаивания снова используется.

Расход воды для гидротранспортировки пульпы по лоткам определяют в зависимости от количества просыпающейся шихты и пыли в сточной воде и уклона лотка.

Водоснабжение установок грануляции шлака.Возможны два способа грануляции шлака:

1. Мокрый, при котором шлак от доменной печи подается передвижными ковшами к бассейну, сливается в воду, гранулируется и, превратившись в пескообразный материал, грейферными кранами выгружается из бассейна на склад гранулированного шлака. Удельный расход воды при этом составляет 1 м3 на 1 т шлака. Система водоснабжения грануляционной установки оборотная с пополнением безвозвратных потерь воды в бассейне. Сброс воды из бассейна в водоем ввиду наличия в них сернистых соединений не допустим.

2. Полусухой способ, при котором гранулированный шлак получается в виде стекловидных зерен и при дальнейшем использовании для выработки цемента повышает качество последнего. При таком способе удельный расход воды составляет 0,5 м3 на 1 т шлака.

Грануляция шлака этими способами осуществляется в стороне от доменного цеха. К преимуществам этого способа следует отнести устранение влияния пара и влаги на обслуживающий персонал и на сооружения и коммуникации доменного цеха. К недостаткам следует отнести наличие шлаковозных ковшей.

При непрерывном выпуске шлака уборка его ковшами становится затруднительной. Тогда грануляция шлака производится при доменных печах.

Для получения гранулированного шлака - шлак из печи выливается в камеру и попадает под струю воды, подаваемую под давлением 6-8 атм. Гранулированный шлак, накапливающийся в виде пульпы в бункере, представляет собой подвижную массу, поступающую на обезвоживание. Расход воды составляет 3 м3 на 1 т шлака.

Выделяющийся при грануляции пар и газ содержащий сернистые соединения, отводятся в дымовую трубу.

Водоснабжение разливочных ковшей. Технологическим процессом разливки чугуна предусмотрена поливка лент и мульд с жидким чугуном водой по мере их движения для того, чтобы к концу пути чугун в мульдах затвердел, а его температура снизилась до 600 °С. Чугунные чушки падают в металлические платформы под лентами и охлаждаются водой до тех пор, пока их температура не снизится до 60-70°С. Вода собирается в лотки и направляется в песколовку и отстойник.

Водоснабжение разливочных машин оборотное. Количество взвешенных веществ в воде до песколовки составляет 2500 мг/л. После отстойников количество взвешенных веществ в воде снижается до 150 - 200 мг/л. Напор воды для разливочных машин должен быть 30 м.

Цеха очистки доменного газа. В цехах очистки доменного газа вода служит поглотителем механических примесей, растворителем газов и некоторых минералов, содержащихся в колошниковой пыли, а также охладителем и транспортирующей средой поглощенных примесей. В трубах Вентури, скрубберах и в электрофильтрах охлаждаемый и очищаемый газ движется навстречу струям воды. Водное хозяйство доменной газоочистки, как правило, принимается по замкнутому оборотному циклу, так как по условиям охраны водоемов сброс таких сточных вод без очистки запрещен. Сточные воды газоочистки, кроме механических примесей (мелкие фракции шихты, не осевшие в сухих пылеуловителях), содержат токсичные цианистые и родонистые соединения.

Среднее содержание пыли в 1м3 газа перед тонкой газоочисткой составляет 5 г при работе печей с повышенным и высоким давлением и 15 г при работе печей с обычным давлением. Расход воды на газоочистку на действующих установках при обычном давлении газа под колошником на 1000 м3 газа составляет 5-6 м3, в том числе на охлаждение газа в скрубберах 4,5м3, на непрерывную промывку электроосадительных труб электрофильтров 1,1 м3 и на периодическую промывку электрофильтров 0,4м3.

Суммарный расход воды при повышенном и высоком давлениях газа под колдошником составляет около 3,2 - 4,5 м3 на 1000 м3. Удельные расходы воды на очистку доменного газа зависят от температурного режима очистки (температуры газа, исходной воды и температурного перепада). Вода в процессе ее использования для очистки доменного газа обычно нагревается на 10-20°С.

Качество подаваемой воды на газоочистку регламентируется содержанием механических примесей (50-80 мг/л на скрубберы и 120 - 150 мг/л на периодическую промывку электродов) и температурой не более 35 - 40°С.

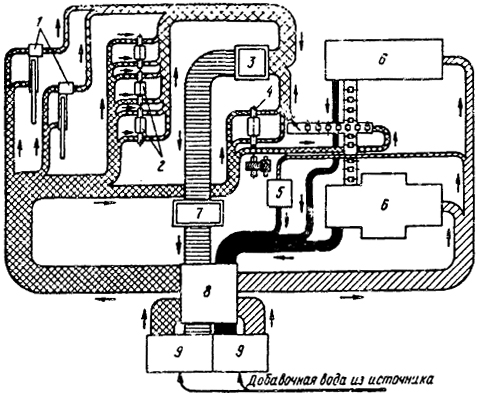

В водное хозяйство газоочистки (рис. 5.20.) входят насосная станция, обычно совмещенная с насосной станцией доменного цеха, вентиляторная градирня, радиальные отстойники со шламовой насосной станцией, самотечные лотки и напорные трубопроводы. Лотки, подающие грязную отработанную воду из газоочистки в радиальные отстойники, должны иметь минимальную протяженность и уклон, обеспечивающий скорость 1,10-1,25 м/с.

Для подачи охлажденной воды на газоочистку обычно принимают насосы среднего давления с напором 40-45 м, с установкой их под заливом; градирни - вентиляторные, секционные с нагрузкой до 5-7 м3/ч на 1 м полезной площади градирни; отстойники - радиальные с удельной нагрузкой 1,5 - 2,5 м3/ч на 1 м2 полезной площади. Повышение удельной нагрузки до 3-4 м3/ч на 1 м2 и эффекта осветления возможно за счет применения коагулянтов и флокулянтов.

Для предотвращения образования карбонатных отложений на градирнях в трубах и газоочистных аппаратах оборотную воду подвергают рекарбонизации углекислотой доменного газа, вводя его в резервуар насосной станции.

Рисунок 7. Схема водного хозяйства доменной газоочистки:

1 - газоочиска; 2 - самотечные лотки; 3 - радиальные отстойники; 4 - шламовая насосная станция; 5 - туннели всасывающих трубопроводов; 6 - насосная станция; 7 - трубопроводы нагретой воды; 8 - трубопроводы охлажденной воды; 9 - градирня; 10 - трубопровод добавочной свежей воды

Сталеплавильные цеха. В сталеплавильных цехах производится выплавка стали из чугуна конвертерным, мартеновским или электродуговым способами.

В мартеновских цехах вода расходуется на охлаждение отдельных элементов печи, кислородных фурм, на очистку газа (при мокрой газоочистке за мартеновскими печами), а также на поливку рабочей площадки у печей, заливку шлака, охлаждение инструмента, мойку механизмов и т.п.

При водяном охлаждении мартеновской печи водой охлаждаются головки (фурмы и форсунки в мазутных печах), передние стенки рамы и заслонки завалочных окон, передние, а иногда и задние пятовые балки, перекидные клапаны и шиберы.

Система охлаждения мартеновской печи при водяном охлаждении состоит из отдельных холодильников, которые постоянно охлаждаются циркулирующей в них водой. На современных печах охлаждение головок осуществляется с помощью кессонов. Вода из внутрицеховых водоводов поступает в коллектор, от которого предусмотрен самостоятельный подвод воды к каждой охлаждаемой детали.

Отработанная вода сливается в приемные коробки и далее в отводящий коллектор за пределы цеха. В процессе охлаждения вода нагревается на 10-15°С, не загрязняется и может быть использована в оборотном цикле водоснабжения.

Общий расход воды при водяном охлаждении всех элементов мартеновской печи составляет 10 -15 м3 на 1 т стали. Добавка свежей воды на восполнение потерь в системе составляет 4-6 % общего расхода. Напор воды в сети на вводе воды в цех составляет 25 - 30 м, кроме кислородных фурм, где требуется вода с напором 80 - 100 м.

Основными недостатками водяного охлаждения являются значительное недопотребление и быстрый прогар водоохлаждаемых элементов в результате отложений солей и взвесей.

Применение испарительного охлаждения мартеновских печей позволило увеличить срок службы водоохлаждаемых элементов печей в 4-6 раз по сравнению с водяным охлаждением, а общий расход на выплавку 1 т стали снизить до 1 - 0,3 м3. Поэтому сейчас в нашей стране все мартеновские печи переведены на испарительное охлаждение, а в качестве резерва сохранено водяное охлаждение.

Применение кислорода для увеличения производительности мартеновских печей вызвало необходимость очистки отходящих газов за мартеновскими печами, содержащих большое количество пыли (до 4 г/м3). Для очистки этих газов применяют в основном мокрые газоочистки, в результате чего образуются сточные воды, загрязненные механическими и растворимыми примесями, которые необходимо очищать.

Расход воды на газоочистку составляет 0,3 - 0,8 м3 на 1000 м3 газа, что соответствует 1,6 - 4,2 м3/т выплавляемой стали. В газоочистке вода нагревается на 40 - 45°С и при оборотном водоснабжении газоочистки без охлаждения воды температура оборотной воды устанавливается в пределах 60-65°С, а потери воды на испарении достигают 10 - 15% от общего расхода воды. Требуемый напор воды на газоочистку в зависимости от конструкции находится в пределах 50 - 60 м. Для очистки сточных вод мартеновской газоочистки применяются радиальные отстойники с гидравлической нагрузкой до 1 м3/ч на 1 м2, а также безнапорные гидроциклоны с нагрузкой в них 5-6 м3/ч на 1 м2.

В кислородно-конверторных цехах вода расходуется на охлаждение фурм, каминов, подшипников дымососов, орошение и охлаждение газов, поливку пола и пр. В зависимости от способа охлаждения конвертора, отвода и очистки отходящих газов расходы воды составляют от 5 до 13,5 м3 на 1 т стали. Из этого количества примерно 35% воды не загрязняется и ее можно повторно использовать. Остальная вода в количестве до 65% общего расхода воды загрязняется и требует очистки для возможности ее повторного использования. К потребителям чистой воды кислородно-конверторного цеха вода подается с напором 45 - 55 м, на охлаждение фурм под напором до 120 м и на газоочистку с напором 40 - 60 м.

В электросталеплавильных печах вода требуется для охлаждения некоторых ее элементов: зажимов электродержателей, сводового кольца экономайзеров, арки рабочего окна рамы, окна загрузки, заслонки, а также очистку отходящих газов.

Охлаждение может быть водяным и испарительным. При водяном охлаждении расход воды на дуговые печи составляет в среднем 18 м3/т стали (без учета газоочистки). Температурный перепад составляет от 5 до 12°С, вода ничем не загрязняется и может быть повторно использована.

Система водоснабжения газоочистки должна быть оборотной, а для осветления сточных вод применяют радиальные отстойники и шламонакопители. При оборотном водоснабжении газоочистки вода характеризуется высокой бикарбонатной и карбонатной щелочностью, величина рН в пределах 8-10,5; общая жесткость достигает 16 мг-экв/л, вода не термостабильна и склонна к образованию отложений в системе водоснабжения - в лотках, градирнях и трубопроводах.

Разливка стали. Изложницы после разливки в них стали на железнодорожных платформах поступают в душирующее отделение, где они охлаждаются водой. Расход воды на одну установку для охлаждения составляет 300 - 550 м3/ч; общее время работы установки от 4 до 12 ч в сутки. Около 40% воды, подаваемой на охлаждение изложниц, испаряется, остальная загрязненная вода поступает на очистку.

После охлаждения в душирующем отделении изложницы поступают в отделение гидроочистки, где струями воды под большим давлением осуществляют гидравлическую очистку их внутренних полостей. Установка гидроочистки изложниц потребляет от 40 до 80 м3/ч воды, из которых до 40% испаряется.

При непрерывной разливке стали на машинах непрерывного литья заготовок вода расходуется на охлаждение машин и механизмов кристаллизаторов, обжимных валков, тянущих клетей, газовых резаков, прижимных колодок, а также на охлаждение продукции и гидротранспорт окалины. Вода, идущая на охлаждение машин и механизмов, в процессе работы не загрязняется, а только нагревается на 12-15°С. Удельный расход воды на эти цели составляет около 3 м3/ч на 1 т разлитой стали. К кристаллизаторам и резакам вода подается с напором 80 м к остальным потребителям под давлением 20 - 30 м. Расход воды на вторичное охлаждение продукции в зависимости от марки стали и сечения слитка составляет от 0,25 до 2 м3 на 1 т разлитой стали, подается эта вода под давлением 90 м. До 20% этой воды испаряется, остальная, стекает в приямок, служащий первичным отстойником. Для уборки окалины из-под рольгангов устраивается система гидросмыва, расход воды на одну установку составляет 80 – 150 м3/ч.

Прокатные цеха. В прокатных цехах слитки превращают в металл самого разнообразного профиля после его нагрева в печах или нагревательных колодцах и прокатки нагретых слитков.

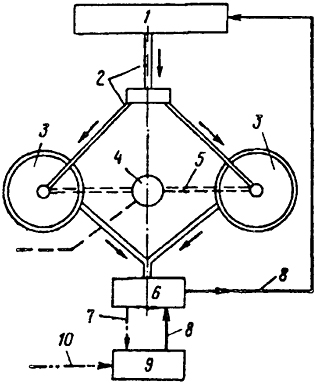

Во всех новых и реконструированных прокатных и трубопрокатных цехах, как правило, применяется только оборотное водоснабжение (рис. 8). При этом незагрязненные воды подвергают только охлаждению, а воды, загрязненные окалиной и маслом, - отстаиванию и затем охлаждению. Для охлаждения валков станов горячей прокатки, роликов, рольгангов и пил обычно используют оборотную воду грязного цикла, прошедшую двухступенчатую очистку в отстойниках и охлажденную в градирне.

Рисунок 8. Схема оборотного водоснабжения прокатного цеха:

1 - ножницы; 2 - прокатные клети; 3 - первичный отстойник (яма для окалины); 4 -обжимная клеть; 5 - маслоохладитель; 6 - нагревательные печи; 7 - вторичный отстойник; 8 - насосная станция оборотной воды; 9 - охладитель оборотной воды

Нормальная температура воды для потребителей прокатных цехов составляет 28 - 30°С, а в отдельных случаях может подниматься до 35 - 40°С.

Для удаления окалины с прокатываемого металла применяется гидросбив струёй воды давлением 100-200 атм. Для этих целей требуется чистая вода, которая может быть использована из грязного оборотного цикла, предварительно отфильтрованная на фильтрах. В целях сокращения расхода воды на смыв окалины в последнее время стали применять периодический смыв окалины при помощи сифонных бачков, устанавливаемых в тупиковых участках лотков.

Для охлаждения подшипников прокатных станов требуется подача чистой воды. Для этих целей подают на подшипники воду грязного цикла, отфильтрованную на напорных или безнапорных фильтрах.

Водоснабжение машинных залов состоит из охлаждения ртутных выпрямителей или тиристорных устройств, которое осуществляется по внутреннему замкнутому оборотному циклу дистиллированной воды с охлаждением ее в теплообменнике технической водой, а также охлаждения воздуха и масла в воздухоохладителях и маслоохладителях технической водой. Максимальная температура воды на охлаждение воздуха не должна превышать 28°С, а содержание взвешенных веществ не более 5-10 мг/л.

В печах прокатных цехов вода проходит закрытые холодильники и непосредственно с прокатываемым металлом не соприкасается. Таким образом, в процессе производства вода не загрязняется, а лишь нагревается от 2-3 до 15-20°С. Нагревательные печи в большинстве случаев охлаждаются водой чистого оборотного цикла, а иногда в результате повторного использования оборотной или свежей воды после воздухоохладителей машинных залов, что в сильной степени сокращает расход чистой оборотной воды.

В прокатных цехах особое внимание должно быть обращено на обеспечение бесперебойного поступления воды к нагревательным печам во избежание аварийного разрушения элементов печей. Для аварийных ситуаций предусматривается запас воды на 20 - 30 мин работы печи, который подается от водонапорной башни. Прекращение подачи воды к прокатным станам также недопустимо, допускается лишь кратковременное снижение подачи на 30%.

Коксохимические заводы. Коксохимические заводы включают коксовые цеха и химические цеха и отделения: улавливания химических продуктов с отделениями конденсации и охлаждения газа, машинное отделение с электрофильтрами, аммиачно-сульфатное отделение с пиридиновыми и обесфеноливающими установками, отделения улавливания и дистилляции бензола, цех отгонки газа от сероводорода с сероводородными и сернокислотными отделениями, смолоразгонный цех.

На действующих предприятиях существуют оборотное и оборотно-прямоточное водоснабжение, причем прямоточное используют только в отдельных случаях для закрытой теплообменной аппаратуры, в которой отработанная вода в процессе использования только нагревается.

Для строящихся и реконструируемых предприятий, из условий ликвидации загрязнения водоемов, как правило, принимают только оборотное водоснабжение, которое осуществляется в виде отдельных замкнутых циклов соответственно технологии производства.

Отдельные системы оборотного водоснабжения применяют для углеобогатительной фабрики, тушения кокса, охлаждения газа и химических продуктов в закрытой теплообменной аппаратуре, конечного охлаждения газа в холодильниках непосредственного действия, охлаждения и грануляции пека, охлаждения серной кислоты в оросительных холодильниках и др.

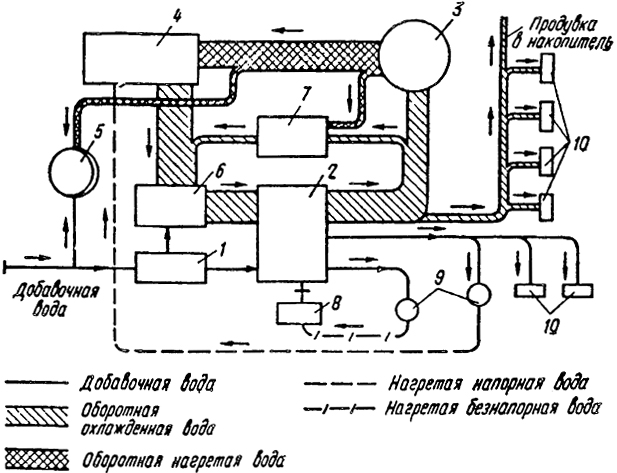

Рисунок 9. Схема водоснабжения коксохимического производства:

1 - резервуар добавочной воды; 2 - насосная; 3 - закрытая теплообменная аппаратура; 4 - градирня; 5 - углеобогатительная фабрика; 6 - резервуар оборотной воды; 7 -осветлитель; 8 - резервуар нагретой воды; 9 - потребители добавочной воды; 10 -пополнение оборотных систем (тушение кокса, конечное охлаждение газа и др.)

Принципиальная типовая схема оборотного водоснабжения коксохимического производства приведена на рис. 9.

Как видно из схемы, водоснабжение закрытой теплообменной аппаратуры химических цехов оборотной водой, так же как и подача свежей добавочной воды, централизованно. Объединенная насосная станция располагается в одном узле с градирнями, запасными резервуарами технической воды и сооружениями по очистке и обработке воды. Другие оборотные системы, как правило, решаются локально в составе соответствующих цехов. При оборотном водоснабжении коксохимических производств расход повторно используемой воды составит 23 м3, а свежей 1,73 м3 на 1 т кокса. Количество сточных вод 0,42 м3 на 1 т кокса.

На углеобогатительных фабриках техническая вода расходуется на обогащение в отсадочных машинах, гидроклассификаторах, грохотах, в установках тяжелых сред и флотации, для очистки нагретого запыленного воздуха в сушильных отделениях, для работы шламовых насосов, вакуум-насосов, воздуходувок и др. Вода на углеобогатительных фабриках находится в водо-шламовых оборотных циклах. После осветления в гидроциклонах, отстойниках и шламонакопителях ее используют повторно. Потери воды в обороте, на увлажнение угля, шлама, породы, на испарение и дренаж в отстойниках и накопителях восполняют технической водой.

Циркуляционная вода углеобогатительной фабрики в основном загрязняется механическими примесями до 50 - 60 г/л в виде частичек земли, породы угля и следов флотореагентов. Примерный расход воды на 1 т обогащенного угля составляет: технической воды на восполнение потерь в обороте 0,1 и оборотной воды 3 м3. Для обогатительных фабрик обычно подается техническая и частично нагретая оборотная вода из оборотного цикла теплообменной аппаратуры химических цехов.

Температура выдаваемого из печи кокса равна 1200 - 1300° С. Тушение его производится мокрым или сухим способом. При тушении кокса мокрым способом вода в процессе тушения загрязняется мелкими частичками кокса. Система оборотного, водоснабжения состоит из шламовых отстойников, резервуара осветленной воды и насосной станции. Нагретая до 60° вода с содержанием шлама 200 - 300 г/л первоначально направляется в шламовые отстойники, затем насосами подается на тушильную башню. Расход оборотной воды на тушение 1т кокса 3-4м3, добавочной на пополнение потерь в обороте (испарение в башне, увлажнение кокса) - 0,5 м3.

Водоснабжение закрытой теплообменной аппаратуры.К закрытой теплообменной аппаратуре относятся трубчатые газовые холодильники (первичное охлаждение газа), кожухо-трубчатые холодильники поглотительного масла, конденсаторы-холодильники и другая теплообменная аппаратура закрытого типа, а также различные механизмы (компрессоры, газодувки, насосы), в которых вода используется для охлаждения подшипников, рубашек и др. Вода после теплообменной аппаратуры нагревается до 45 - 50° С. При ее обороте потери на испарение, унос в градирнях и на продувку (освежение) составляют до 2% общего расхода оборотной воды.

Конечное охлаждение коксового <

Дата добавления: 2021-07-22; просмотров: 1077;