Схемы механизмов поворота

В качестве исходных данных при выборе и расчете механизма поворота должны быть заданы: частота вращения крана n, об/мин (или угол и время поворота); режим работы механизма по правилам [19]; максимальный вылет L, м; график загрузки механизма.

Остальные исходные данные (грузоподъемность, высота подъема, род тока, срок службы, тип машины, условия работы на открытом воздухе или, в закрытом помещении и др.) те же, что и при проектировании других механизмов крана.

Механизмы предназначены для вращения поворотной части крана вместе с грузом относительно вертикальной оси. Характерной особенностью механизмов поворота является большое передаточное число - 200... 1000 вследствие ограниченных линейных скоростей груза во избежание его раскачивания. Для реализации большого передаточного числа в механизмах предусмотрены червячные редукторы (и=30...40) и зубчатые передачи (и = 10...25). В последнее время все больше внедряются компактные планетарные и волновые редукторы.

Механизмы поворота можно классифицировать по следующим признакам:

1. По расположению на кране механизм поворота может устанавливаться как на поворотной, так и на неповоротной части крана:

• механизм установлен на неповоротной раме крана и вращает зубчатый венец;

• механизм установлен на поворотной части крана и вращается вместе с ним в результате обкатывания приводной шестерни вокруг неподвижного, зубчатого венца на раме.

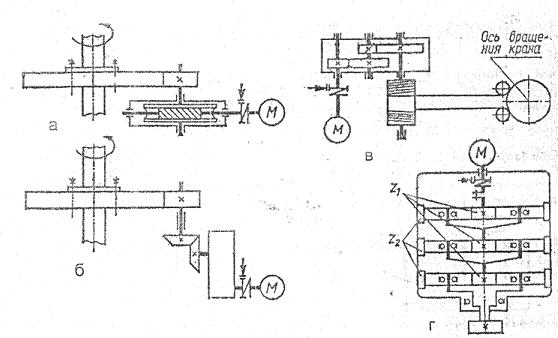

2. По конструкции (рис. 1.3) [16]:

• с горизонтальным расположением двигателя и червячным или зубчатым редукторами, в том числе с зацеплением Новикова и с канатным приводом;

• с вертикальным расположением двигателя и применением планетарного или волнового редукторов;

• с гидравлическим приводом.

3. По количеству двигателей:

• однодвигательные с одной приводной шестерней и двумя

шестернями, передающими вращение на зубчатый венец;

• многодвигательные, которые имеют модификации: два двигателя работают на один общий редуктор и 2-4 одинаковых привода работают на общий зубчатый венец.

Рис. 1.3. Кинематические схемы механизмов поворота

В основном, механизмы поворота однодвигательные, но для мощных кранов с большим вылетом применяют многодвигательные.

Все большее распространение находит гидравлический привод механизма поворота, обладающий широкой и плавной регулировкой скорости поворота, компактностью и большой надежностью.

Механизм поворота с канатным приводом, хотя до сих пор и применяется на кранах большой грузоподъемности, но имеет существенные недостатки (большие габариты и масса, малая точность остановки) и в новых кранах не находит применения.

Если зацепление «шестерня - венец» внешнее, то при расположении механизма на поворотной части передаточное число данного зацепления увеличивается на 1, так как шестерня, оббегая венец, совершает планетарное движение. Лучшими являются кинематические схемы, не содержащие открытых пар (не считая пары «шестерня - венец»). Предпочтительным является применение тех или иных редукторов с вертикальным расположением тихоходного вала, так как при этом исчезает необходимость в открытой конической паре и появляется возможность блочного выполнения механизма (к редуктору можно прикрепить вертикальный фланцевый двигатель). Развитие блочных конструкций сдерживается отсутствием типажа на редукторы с вертикальным расположением валов.

Выбор конструкций опор поворотной части

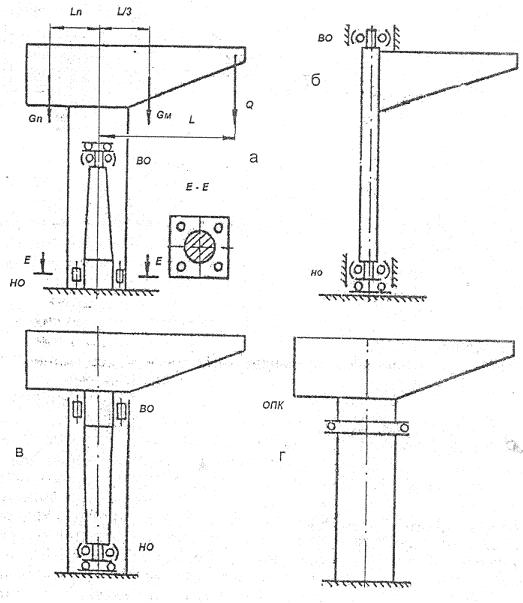

Используются различные конструктивные решения опор (рис. 1.4). В стационарных кранах с вращающейся колонной и в настенных кранах, а также в верхних опорах велосипедных кранов и стационарных кранов на неподвижной колонне используют подшипники качения, чаще всего радиальные сферические двухрядные. В качестве нижней опоры в велосипедных кранах и стационарных кранах на неподвижной колонне используют обойму с горизонтальными роликами.

Рис. 1.4. Опорно-поворотные устройства

Построение расчетной схемы крана и определение параметров, необходимых для расчета, указывается [10].

Настенный кран

Пример расчетной схемы настенного стационарного поворотного крана показан на рис. 1.5. Принципиально данный кран не отличается от крана с вращающейся колонной, но имеет другое соотношение параметров и выделен ГОСТ 19811 как самостоятельный тип. Расстояние между опорами h для кранов среднего режима работы с электроталью грузоподъемностью 0,5...3,2 т, имеющих вылеты 2,5....6,3 м, можно принять по ГОСТ 19811. Для кранов большей грузоподъемности расстояние h должно быть увеличено. Его следует принимать не менее 0,5L. Расстояние х от оси вращения до центра массы поворотной части крана равно примерно (0,25...0,30) L. Диаметры цапф d1 и d2 под сферическими подшипниками верхней и нижней опор предварительно можно принять равными d1 = d2 = 0,07 h, диаметр цапфы, d  под упорным подшипником нижней опоры - (0,6...0,7) d2.

под упорным подшипником нижней опоры - (0,6...0,7) d2.

Рис. 1.5. Настенно-поворотный кран

Вес поворотной части G кранов с электроталью грузоподъемностью 0,5...3,2 т также можно определить по ГОСТ 19811. Для кранов большей грузоподъемности и больших вылетов вес поворотной части можно определить по удельной металлоемкости

,

,

где  - масса поворотной части крана, т.

- масса поворотной части крана, т.

Расчеты показали, что туд можно принять 0,25 т/(тм). Вес

электротали Gэт можно взять по ГОСТ 22582. Вес электротали грузоподъемностью 0,5 т при высоте подъема до 6 м равен 0,83 кН.

Дата добавления: 2017-04-05; просмотров: 5876;