Ремонт деталей ходовой части

Основным элементом передней подвески (типа Мак-Ферсон) является телескопическая амортизаторная стойка, которая соединена с кузовом при помощи специальной опоры, закрепленной на стойке брызговика. В корпусе амортизаторной стойки смонтирован телескопический гидравлический амортизатор. Шток амортизатора при помощи гайки крепится к верхней опоре на брызговике.

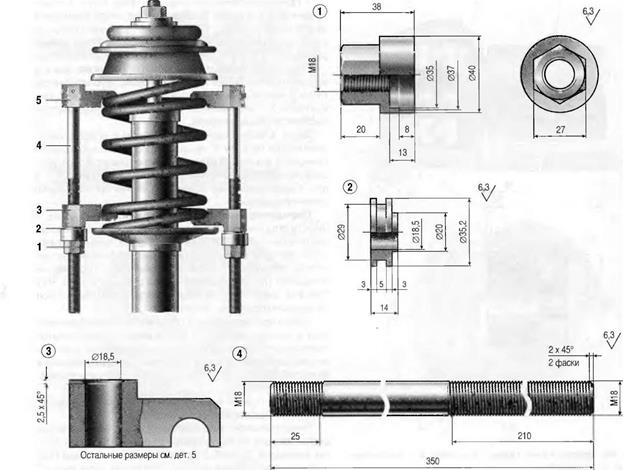

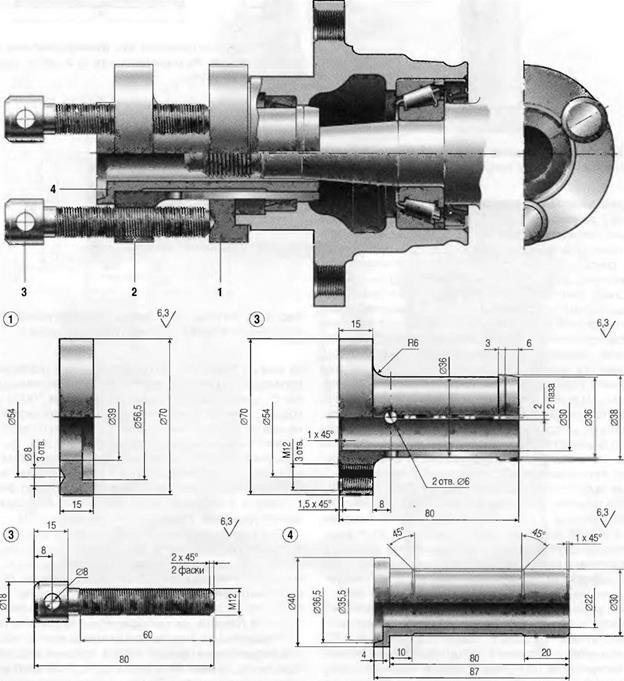

При снятии стойки с автомобиля необходимо отворачивать гайки штоков. Гайки — обычные шестигранные с размерами «под ключ» 17,19, 21, 22, 27 мм. А вот форма и размеры концов штоков у различных автомобилей

|

весьма разнообразны (рисунок 4).

Концы штоков могут быть с наружным и внутренним шестигранником, со шлицем под отвертку, цилиндрическими (с одной или двумя лысками), с многогранным отверстием.

Для отворачивания гайки штока, как правило, применяют специальный ключ, удерживая при этом другим ключом шток от проворачивания. Например, у ВАЗ-2108, -2109 это специальные ключи для гайки 67.7812.9533 (S22) и ключ-контропора для штока 67.7812.9535.

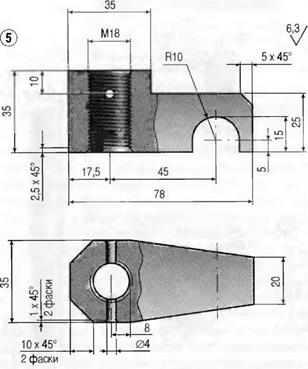

Вместо специальных ключей выпускаются также переходники (рисунок 5).

|

Переходник 4 с шестигранниками S22. У контропоры 3 имеется углубление, охватывающее конец штока (цилиндр с двумя лысками) и наружный шестигранник.

При использовании контропоры особенно важно, чтобы она полностью села на шток. Именно здесь чаще всего и происходит срыв лысок, граней и т.д. Для контроля посадки контропоры 3 на шток в переходнике 4 делается одно или два окна.

Для ВАЗ-2108, -2109 используют два комплекта, состоящих из контропоры и переходника. Применение первого показано на рисунке 5. Его особенностью является то, что детали 3, 4 соединены на резьбе и выступают как один узел. Шаг резьбы (1,5 мм) у них такой же, как и на штоке.

При отворачивании гайки 2 (см. рис. 90, а, б) исходное положение деталей 3 и 4 контролируется по канавке на детали 3 (указана стрелкой). Когда гайка 2 «стронута» и начинается ее отворачивание, деталь 4 перемещается по резьбе детали 3. В конце отворачивания гайки, когда усилие вращения небольшое, гайка начинает «снимать» со штока деталь 3, которая одновременно начинает поднимать деталь 4, «снимая» ее с гайки.

При заворачивании гайки переходник и контропору ориентируем по верхней канавке (рис. 5, в). К моменту окончания затягивания гайки (6,72...8,3 кгс-м) лыски штока и шестигранник гайки используются на всю высоту.

Второй комплект проще по конструкции: на деталях 3 и 4 (см. рис. 5) не нарезается резьба М18х1,5 — вместо нее отверстие и цилиндр (018).

Демонтаж пружин передней подвески

При ремонте передней подвески приходится снимать и устанавливать пружины. Снять и установить пружину можно при помощи простейших стяжек или вообще без всяких приспособлений, используя вес автомобиля, лом и другие подручные средства. Но при этом можно получить травму от выскочившей пружины.

При работе с амортизаторными стойками передней подвески переднеприводных автомобилей для сжатия пружин приходится использовать «внешние» приспособления, так как внутрь пружины попасть невозможно. Простейшее «внешнее» приспособление — две стяжки (рис. 6, 7). Захваты закрепляют на витках, когда автомобиль стоит на колесах (пружины сжаты).

Трубчатая часть гайки 1 (см. рис. 6) завальцовывается в канавку опоры 2 с сохранением относительной подвижности. Перед завальцовкой подшипник заполняется смазкой. Ввернув тягу 4 в захват 5, по отверстиям в захвате сверлится тяга.

Рисунок 6 – Сжатие пружины стяжками: 1 - гайка с подшипником 8104 (dxDxH=20x35x10 мм); 2 - опора; 3, 5 - захваты; 4 - тяга

|

Проволока 04, L38 расклепывается с двух сторон. Стяжка с правой и левой резьбой на концах и шестигранником посередине дана на рис. 7.

Универсальное приспособление (рис. 8) позволяет сжать пружину у многих автомобилей.

|

В гайку 2 устанавливается упорный подшипник, заполненный смазкой. Трубчатая часть гайки 2 завальцовывается на токарном станке в канавку опоры 1 так, чтобы сохранилась относительная подвижность гайки и опоры. Полукольца 4 свариваются с планками 3 и 5 (рис. 8, б). Тяги 7 вворачиваются в захваты 6 и фиксируются от проворачивания штифтом (проволокой, рис. 8, в). Предварительно в тягах сверлятся отверстия диаметром 3 мм по имеющимся отверстиям в захватах.

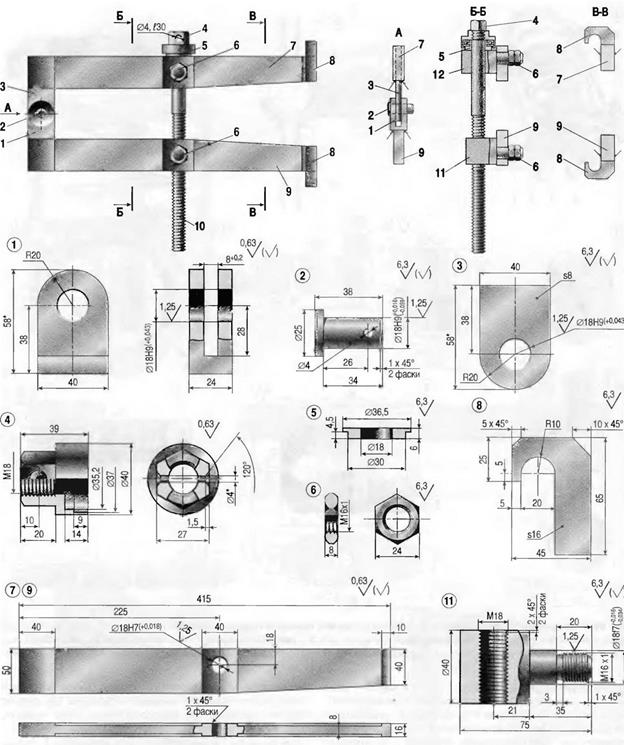

Амортизаторные стойки могут отличаться не только наружными диаметрами пружин, числом витков, диаметрами прутков, из которых они навиты, но также углами наклона оси пружины к оси самой стойки. Кроме цилиндрических пружин с постоянным шагом навивки у зарубежных автомобилей встречаются пружины с переменным диаметром или шагом, а также с переменным диаметром прутка. Существенно может отличаться и «обстановка» вокруг амортизаторных стоек. Для охвата типов конструкций в качестве устройства для сжатия пружин применяется приспособление типа «клещи», (рис. 9).

К рычагам 7 и 9 привариваются серьги 1 и 3, соединяемые пальцем 2. Палец в серьгах фиксируется шплинтом. В средней части рычагов устанавливаются гайка 4 в сборе и гайка 11. Детали 4,11 крепятся к рычагам 7, 9 гайками 6 так, чтобы они имели возможность поворачиваться относительно рычагов. Гайка 5, подшипник и опора 5 собираются в узел завальцовкой трубчатой части гайки в канавку опоры так, чтобы гайка и опора могли свободно вращаться относительно друг друга. Перед завальцовкой в подшипник закладывается смазка.

Рисунок 9 – Приспособление для сжатия пружин типа «клещи»:

1, 3 - серьги; 2 - палец; 4 - гайка в сборе с подшипником 8104 (dxDxH=20x35x10 мм) и опорой 5; 6 - гайки (4 шт.); 7,9 - рычаги; 8 - захват (2 шт.); 10 - винт (рис. 94); 11 - нижняя гайка; 12 - верхняя гайка

Замена ступичного подшипника

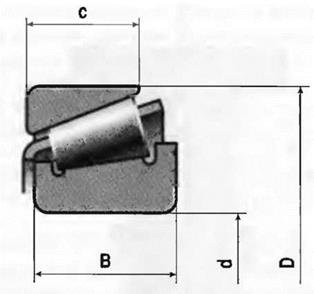

Подшипники ступиц передних колес, как правило, отличаются размерами и ресурсом (рисунок 10, таблица 1).

Рисунок 10–Подшипники ступицы переднего колеса

Таблица 1 – Основные размеры подшипников ступиц и посадки по диаметрам

| Подшипник | Основные размеры, мм | Посадки по диаметрам, мм | ||||

| d | D | В | С | d | D | |

| 6-7804У | 19,05 | 45,237 | 16,637 | Зазор 0,005...0,028 | Натяг 0,013...0,063 | |

| 6-7807У | 57,15 | 17,462 | Зазор 0,000...0,013 | Натяг 0,000...0,038 |

Динамическая грузоподъемность подшипника 6-7804У примерно в 1,5 раза меньше динамической грузоподъемности подшипника 6-7807У. Замечено, что если были сильные удары колесом, то это в первую очередь сокращает срок службы меньшего (наружного) подшипника. В результате наружный подшипник ступицы колеса приходится заменять чаще, чем внутренний.

Признаком необходимости замены подшипника обычно является появление на его дорожках качения или роликах язвочек, местного выкрашивания металла (питтинга). При этом вывешенное колесо вращается неравномерно, особенно это заметно при минимальных осевых зазорах. При износе подшипников отрегулировать зазор в них (норма 0,02...0,08 мм; предельно допустимый 0,15 мм) часто становится невозможным. После регулировки с минимальным осевым зазором или даже с небольшим натягом очень быстро появляется осевой зазор более 0,15 мм. Попытка убрать этот зазор более сильной затяжкой гайки приводит к сколу внутреннего кольца наружного подшипника.

Для замены наружного подшипника обычно снимают суппорт тормоза, диск и ступицу, но при этом можно повредить сальник. Используя приспособление, показанное на рисунке 11, подшипник удается заменить за 15 мин.

На рисунке 11 показано устройство для выпрессовки наружного кольца подшипника ступицы переднего колеса.

Рисунок 11 – Выпрессовка наружного кольца подшипника ступицы переднего колеса: 1 - опора; 2 - цанга; 3 - винт (3 шт.); 4 -втулка

Заменяя наружный подшипник, необходимо оценить состояние и внутреннего. Делается это наощупь. Вращаем ступицу, прижав ее к внутреннему подшипнику (наружный снят): если ощущается неравномерное вращение, «перебор роликов», то необходима замена подшипника.

Продлить срок службы подшипников можно тщательной регулировкой осевого зазора, который, как отмечалось выше, должен быть равен 0,02...0,08 мм. Практически осевой зазор 0,02 мм — это полное отсутствие качки ступицы (колеса) относительно поворотного кулака (цапфы). Лучше всего качать колесо двумя руками, находящимися в вертикальной плоскости. При этом важно не спутать «качку» в шаровых опорах и рулевых шарнирах, рулевом механизме, маятниковом рычаге с качкой в связи с осевым люфтом в подшипниках ступицы.

Гайку затягиваем до полного исчезновения качки, проворачивая при этом колесо. Стопорим гайку обмятием ее пояска только с одной стороны. После первых поездок вновь проверяем наличие зазора в подшипниках и при необходимости подтягиваем гайки и стопорим их обмятием пояска в две канавки.

Чаще всего подшипники колес выходят из строя (контактная усталость металла – питтинг) из-за несвоевременного устранения большого осевого зазора в подшипниках. При наличии зазоров динамические нагрузки могут возрасти в 2...3 раза. Необходимо помнить и о том, что перетягивание подшипников (вместо зазора — натяг) может привести при интенсивном и частом торможении (перегреве ступицы) к заклиниванию подшипников.

Дата добавления: 2017-04-05; просмотров: 2789;