Технология производства земляных работ. Общие сведения о машинах и оборудовании, используемых при строительных, ремонтных и эксплуатационных работах.

Виды земляных сооружений

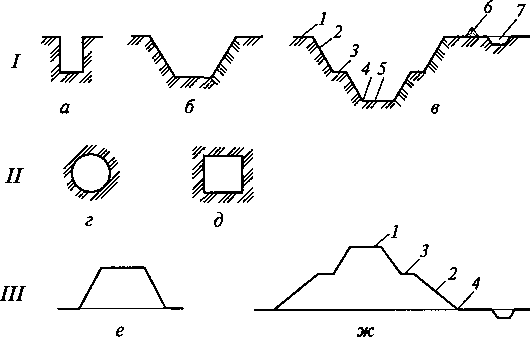

При строительстве зданий и сооружений выполняются различные виды земляных работ: планировка площадки, рыхление твердых или мерзлых грунтов, заглубление фундаментов, обратная засыпка, устройство постоянных, временных и вспомогательных сооружений. На рис. 5.1, а, б, в — поперечные профили выемок; г, д — сечения подземных выработок; е, ж — профили насыпи; з, и — обратная засыпка.

Постоянными называют земляные сооружения, которые после строительства эксплуатируются: каналы, дороги и т. п. Временные сооружения после производства работ ликвидируются: котлованы под фундаменты, траншеи под трубопроводы и т.д. Кюветы, водоотводные канавы и т. п. являются вспомогательными земляными сооружениями.

Временные выемки шириной до 3 м и длиной, значительно превышающей ширину, называются траншеями. Выемку, длина которой не превышает десятикратной ширины, называют котлованом. Котлованы и траншеи имеют дно и боковые стенки или откосы. Временные выемки под транспортные магистрали, шахты, штольни и т. п. земляные сооружения, закрытые с поверхности, называются подземными выработками.

| э и |

| Рис. 5.1. Виды земляных сооружений: / — поперечные профили выемок: а — траншея прямого профиля; б — котлован (траншея) трапецеидальной формы; в — профиль постоянной выемки; // — сечения подземных выработок: г — круглой; д — прямоугольной; /// — профили насыпи: е — временной; ж — постоянной; IV— обратная засыпка: з — пазух котлована; и — траншеи; 1 — бровка откоса; 2 — откос; 3 — берма; 4 — основание откоса; 5 — дно выемки; 6 — банкет; 7 — нагорная канава |

После устройства подземных сооружений и частей зданий грунт укладывают в пространство между боковой поверхностью сооружения и откосом котлована. Такую работу называют обратной засыпкой «пазух».

По трудоемкости выполнения земляные работы составляют до 20% всей трудоемкости возведения здания, поэтому земляные работы всегда стремились механизировать. В настоящее время до 97 % объемов земляных работ в строительстве комплексно механизированы, однако при мелких рассредоточенных объемах работ, устройстве фундаментов в стесненных условиях, зачистке дна и откосов котлованов, устройстве дренажных канав в гористой местности еще применяется ручной труд. Поэтому основная задача при выполнении земляных работ — полностью исключить ручной труд.

Основные способы разработки грунта и применяемые механизмы

Грунты можно разрабатывать механическим, гидромеханическим и взрывным способами. Основным способом является механический.

Механический способ разработки заключается в отделении грунта от массива резанием с помощью землеройных машин (экскаваторов) или землеройно-транспортных машин (бульдозеров, скреперов, грейдеров).

Гидромеханический способ основан на размывании грунта водяной струей гидромонитора или всасывании разжиженного грунта земснарядом.

Взрывным способом в основном разрабатывают грунты, находящиеся за городом. Для этого в земляном массиве бурят скважины, в которые закладываются взрывчатые вещества (ВВ).

Основные процессы механической разработки грунта — рыхление, разработка, транспортирование, отсыпка, разравнивание, уплотнение, планирование откосов и площадей.

Механизмы для разработки грунта приведены в прил. 1.

Разработка грунта одноковшовыми экскаваторами

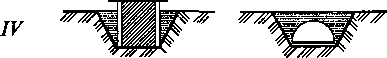

Общие положения. Примерно 97 % всех работ при устройстве земляных сооружений комплексно механизированы, т.е. при выполнении процесса полностью исключается ручной труд. На рис. 5.11 приведены схемы комплексной механизации работ при отсыпке тела земляной плотины. Грунт разрабатывается в карьере экскаватором с погрузкой в автосамосвалы (рис. 5.11, а), транспортируется на расстояние L, разгружается после подъема кузова, разравнивается бульдозерами и уплотняется катками (рис. 5.11, 6, в).

В промышленном и гражданском строительстве наиболее распространены следующие машины для земляных работ: землеройные (экскаваторы); землеройно-транспортные (бульдозеры, скреперы, грейдеры); рыхлительные (бульдозеры-рыхлители, дизель-молоты); транспортирующие (автосамосвалы); грунтоуплотняю-щие (катки, вибрационные трамбующие плиты и пр.); специальные машины (буровые установки, копры и т.д.).

Наибольший объем земляных работ в строительстве (45 %) выполняется одноковшовыми экскаваторами: на пневмоколесном ходу (вместимость стандартного ковша 0,15...0,65 м3), на гусеничном ходу (вместимость стандартного ковша 0,25... 2,5, реже до 4 м3). Кроме стандартных ковшей при разработке легких грунтов могут устанавливаться ковши повышенной вместимости.

Индекс (марка) отечественного экскаватора, выпущенного до 1968 г., означает вместимость стандартного ковша, например, Э-652А — экскаватор с ковшом вместимостью 0,65 м3, модель 2, первая модернизация. В индексе современного экскаватора содержатся сведения о его основных характеристиках. Например, ЭО-3322АТ — экскаватор одноковшовый, универсальный, третьей размерной группы, на пневмоколесном ходу, с жесткой подвеской оборудования, модель 2, прошедшая первую модернизацию в тропическом исполнении.

Экскаваторы устаревших моделей типа Э, как правило, выпускались с гибкой подвеской и канатным управлением. Современные экскаваторы типа ЭО выпускаются с жесткой подвеской и гидравлическим управлением.

Основным экскаваторным оборудованием является ковш обратной лопаты. К. другим видам сменного оборудования относятся прямая лопата, грейфер, драглайн, планировочный и погрузочный ковши.

Рабочую зону экскаватора, включая место стоянки транспортных средств, называют забоем, перемещение экскаватора при разработке грунта — проходкой. Значение перемещения экскаватора при смене смежного места стоянки называется длиной передвижки. Забои бывают лобовыми (при применении обратной лопаты — торцевыми) и боковыми, проходки — продольными и поперечными. В зависимости от количества проходок по высоте выемки различают одно-, двух- и трехъярусную разработку грунта.

Рабочий цикл экскаватора имеет пять основных операций: набор грунта, перемещение ковша, разгрузка ковша в отвал или транспортное средство, обратный поворот для набора грунта, опускание ковша для последующего набора грунта. Для уменьшения времени цикла экскаваторщики при погрузке грунта в транспортное средство обычно совмещают четвертую и пятую операции, при отсыпке грунта в отвал — вторую и третью.

Классификация и основные строительные свойства грунтов

По своему строению грунты можно разделить на сцементированные (или скальные) и несцементированные.

Скальные грунты состоят из каменных горных пород, с трудом поддающихся разработке взрыванием или дроблением клиньями, отбойными молотками и т. п. Скелет несцементированных грунтов обычно состоит из песчаных, пылеватых и глинистых частиц, в зависимости от содержания которых грунты называются: песок, супесь (супесок), суглинок, глина (табл. 5.1).

|

| Таблица 5.1 |

| Параметры и классификация грунтов |

| Примечание. Прочерк означает, что параметр не нормируется. |

В зависимости от содержания глинистых частиц глину называют тощей или жирной, в зависимости от трудоемкости разработки — легкой или тяжелой. Особо трудоемкая для разработки глина называется ломовой.

К основным свойствам грунтов, влияющим на технологию и трудоемкость их разработки, относятся плотность, влажность, сцепление, разрыхляемость, угол естественного откоса, удельное сопротивление резанию, водоудерживающая способность.

Плотностью называется масса 1 м3 грунта в естественном состоянии (в плотном теле). Плотность несцементированных грунтов 1,2 .,.2,1 т/м3, скальных — до 3,3 т/м3.

Влажность характеризуется степенью насыщения грунта водой и определяется отношением массы воды в грунте к массе твердых частиц грунта, выражается в процентах. При влажности более 30 % грунты считаются мокрыми, а при влажности до 5 % — сухими. Чем выше влажность грунта, тем выше трудоемкость его разработки. Исключение составляет глина — сухую глину разрабатывать труднее. Однако при значительной влажности у глинистых грунтов появляется липкость, которая усложняет их разработку.

Сцепление — сопротивление грунта сдвигу. Сила сцепления для песчаных грунтов составляет 3... 50 кПа, для глинистых — 50...300 кПа.

От плотности и силы сцепления между частицами грунта в основном зависит производительность землеройных машин. Классификация основных видов грунтов по трудоемкости их разработки в зависимости от конструктивных особенностей используемых землеройных машин и свойств грунта приведена в табл. 5.2.

При разработке грунтов вручную их делят на семь групп. Как при механизированной, так и при ручной разработке в состав первой группы входят легко разрабатываемые грунты, а последней — самые трудно разрабатываемые.

Грунт при разработке разрыхляется и увеличивается в объеме. Это явление, называемое первоначальным разрыхлением грунта, характеризуется коэффициентом первоначального разрыхления Кр, который представляет собой отношение объема разрыхленного грунта к объему грунта в естественном состоянии. Уложенный в насыпь разрыхленный грунт уплотняется под влиянием массы вышележащих слоев грунта или механического уплотнения, движения транспорта, смачивания дождем и т. д.

Однако грунт длительное время не занимает того объема, который он занимал до разработки, сохраняя остаточное разрыхление, показателем которого является коэффициент остаточного разрыхления грунта Кд_р.

Степень первоначального и остаточного разрыхления грунтов приведена в табл. 5.3.

Для обеспечения устойчивости земляных сооружений их возводят с откосами, крутизна которых характеризуется отношением высоты к заложению: Н/А = \(т (рис. 5.2), где т — коэффициент заложения. Крутизна откоса зависит от угла естественного откоса а, при котором грунт находится в состоянии предельного равновесия.

При глубине выемки более 5 м крутизна откосов устанавливается проектом. Откосы постоянных сооружений делаются более пологими, чем откосы временных сооружений, и бывают не менее, чем 1:1,5.

| Рис. 5.2. Крутизна откоса |

Водоудерживающая способность или сопротивляемость грунта прониканию воды очень высока у глинистых грунтов и низка у песчаных. По этой причине последние называются дренирующими, т. е. хорошо пропускающими воду, а первые — недренирующими.

Дренирующая способность грунтов характеризуется коэффициентом фильтрации К, равным 1... 150 м/сут.

Основные способы разработки грунта и применяемые механизмы

Грунты можно разрабатывать механическим, гидромеханическим и взрывным способами. Основным способом является механический.

Механический способ разработки заключается в отделении грунта от массива резанием с помощью землеройных машин (экскаваторов) или землеройно-транспортных машин (бульдозеров, скреперов, грейдеров).

Гидромеханический способ основан на размывании грунта водяной струей гидромонитора или всасывании разжиженного грунта земснарядом.

Взрывным способом в основном разрабатывают грунты, находящиеся за городом. Для этого в земляном массиве бурят скважины, в которые закладываются взрывчатые вещества (ВВ).

Основные процессы механической разработки грунта — рыхление, разработка, транспортирование, отсыпка, разравнивание, уплотнение, планирование откосов и площадей.

Механизмы для разработки грунта приведены в прил. 1.

Разработка грунта одноковшовыми экскаваторами

Общие положения. Примерно 97 % всех работ при устройстве земляных сооружений комплексно механизированы, т.е. при выполнении процесса полностью исключается ручной труд. На рис. 5.11 приведены схемы комплексной механизации работ при отсыпке тела земляной плотины. Грунт разрабатывается в карьере экскаватором с погрузкой в автосамосвалы (рис. 5.11, а), транспортируется на расстояние L, разгружается после подъема кузова, разравнивается бульдозерами и уплотняется катками (рис. 5.11, 6, в).

В промышленном и гражданском строительстве наиболее распространены следующие машины для земляных работ: землеройные (экскаваторы); землеройно-транспортные (бульдозеры, скреперы, грейдеры); рыхлительные (бульдозеры-рыхлители, дизель-молоты); транспортирующие (автосамосвалы); грунтоуплотняю-щие (катки, вибрационные трамбующие плиты и пр.); специальные машины (буровые установки, копры и т.д.).

Наибольший объем земляных работ в строительстве (45 %) выполняется одноковшовыми экскаваторами: на пневмоколесном ходу (вместимость стандартного ковша 0,15...0,65 м3), на гусеничном ходу (вместимость стандартного ковша 0,25... 2,5, реже до

| Рис. 5.11. Схемы комплексной механизации земляных работ: а — разработка и транспортирование; б— разгрузка и разравнивание; в — уплотнение |

4 м3).

Кроме стандартных ковшей при разработке легких грунтов могут устанавливаться ковши повышенной вместимости.

Индекс (марка) отечественного экскаватора, выпущенного до 1968 г., означает вместимость стандартного ковша, например, Э-652А — экскаватор с ковшом вместимостью 0,65 м3, модель 2, первая модернизация. В индексе современного экскаватора содержатся сведения о его основных характеристиках (рис. 5.12). Например, ЭО-3322АТ — экскаватор одноковшовый, универсальный, третьей размерной группы, на пневмоколесном ходу, с жесткой подвеской оборудования, модель 2, прошедшая первую модернизацию в тропическом исполнении.

Экскаваторы устаревших моделей типа Э, как правило, выпускались с гибкой подвеской и канатным управлением. Современные экскаваторы типа ЭО выпускаются с жесткой подвеской и гидравлическим управлением.

Основным экскаваторным оборудованием является ковш обратной лопаты. К. другим видам сменного оборудования относятся прямая лопата, грейфер, драглайн, планировочный и погрузочный ковши.

Рабочую зону экскаватора, включая место стоянки транспортных средств, называют забоем, перемещение экскаватора при разработке грунта — проходкой. Значение перемещения экскаватора при смене смежного места стоянки называется длиной передвижки. Забои бывают лобовыми (при применении обратной лопаты — торцевыми) и боковыми, проходки — продольными и поперечными. В зависимости от количества проходок по высоте выемки различают одно-, двух- и трехъярусную разработку грунта.

Рабочий цикл экскаватора имеет пять основных операций: набор грунта, перемещение ковша, разгрузка ковша в отвал или транспортное средство, обратный поворот для набора грунта, опускание ковша для последующего набора грунта. Для уменьшения времени цикла экскаваторщики при погрузке грунта в транспортное средство обычно совмещают четвертую и пятую операции, при отсыпке грунта в отвал — вторую и третью.

Экскаватор можно подобрать по объему работ, заданным срокам выполнения работ или требуемым характеристикам машин.

Драглайн применяют при разработке грунта ниже уровня стоянки экскаватора, без съезда на дно выемки, поэтому наличие грунтовых вод не влияет на работу машины.

Драглайн используют для рытья сравнительно больших котлованов и траншей, а также для отсыпки насыпей, в частности на строительстве каналов, автомобильных и железных дорог.

При применении драглайна выемку грунта можно осуществлять лобовыми или боковыми проходками. Поскольку ковш подвешен на канате, то при загрузке он раскачивается и забрасывается на расстояние радиус забоя й3, превышающее длину стрелы; часто используют челночные способы работы.

При поперечно-челночном способе самосвал загружается попеременным черпанием ковша с обеих сторон кузова. При продольно-челночном грунт набирается перед задним бортом кузова самосвала. Угол поворота стрелы экскаватора при погрузке по продольно-челночной схеме приближается к 0, а при поперечно-челночной — к 15 ...20°. Во время разгрузки движение ковша не прекращается, благодаря чему продолжительность цикла экскавации снижается на 20 ...26%.

Погрузчики на гусеничном и пневмоколесном ходу (рис. 5.19), как и прямая лопата, работают выше уровня стоянки машины движением ковша от себя. Вместимость ковша погрузчика в 1,5...2 раза больше вместимости ковша прямой лопаты, что позволяет существенно повысить производительность экскаватора. Движение режущей кромки отвала по прямолинейной горизонтальной траектории позволяет планировать площадку, на которой работает машина. Благодаря возможности перемещения грунта на небольшие расстояния работа одноковшовых погрузчиков бывает особо эффективной в стесненных условиях. Ковш наполняется ступенчатым, экскавационным, раздельным и совмещенным способами

Дата добавления: 2017-04-05; просмотров: 3682;