Механизмы главного движения

Механизмами главного движения называются рабочие органы машины, осуществляющие главное движение обрабатывающего органа или заготовки для достижения требуемого технологического результата. В большинство механизмов главного движения входит инструмент, реже главное движение придается заготовке (например, в лущильных, токарных и строгальных станках).

Механизмы главного движения разделяются на три группы: вращательного, поступательного и возвратно-поступательного движения.

Механизмы вращательного движения различают следующие: рабочие валы, шпиндели, центры и патроны.

Рабочими называются валы, между опорами которых монтируют режущий инструмент. Они могут быть цельными и составными. Для ужесточения и повышения виброустойчивости валов большой протяженности, вращающихся с высокой частотой, их, как правило, устанавливают на станину неподвижно, реже с однокоординатной настройкой по вертикали.

Распространено крепление режущего инструмента на консольной части вала. Такие устройства называются шпинделями. Они меньших размеров, чем рабочие валы и, как правило, имеют настроечные перемещения по двум (трем) координатным осям. Часто они бывают наклонными. Частота вращения шпинделей – 3000…10000 мин–1 и выше.

Вместе с опорами они образуют шпиндельный узел. Шпиндели могут приводиться в движение непосредственно от двигателей, через ременную передачу и через сложную кинематическую цепь. В первом случае двигатель с режущим инструментом устанавливается на суппорте, который имеет двух- или трехкоординатную настройку. Большую группу составляют шпиндели, приводимые во вращение через ременную передачу. Они могут быть составными, цельными, полыми и телескопическими.

Для получения изделий цилиндрической формы применяют полые шпиндели, устанавливаемые на круглопалочных станках.

Для перемещения режущего инструмента в процессе работы вдоль оси вращения применяют составные шпиндели с телескопическим соединением.

Некоторые механизмы вращательного движения приводят во вращение не инструмент, а заготовку. Примерами таких механизмов являются центры и патроны токарного станка.

Механизмы поступательного движения. Отличительным признаком этих механизмов является наличие гибкого удлиненного инструмента, надетого на два и более шкивов. Он представлен в ленточнопильных, ленточношлифовальных, цепно-фрезерных и некоторых других станках. В машинах с двумя шкивами один шкив приводной, второй – натяжной. Кроме того, натяжной шкив имеет ряд регулировочных и вспомогательных движений, позволяющих регулировать положение ленты.

Механизмы резания ленточных шлифовальных станков могут быть выполнены с двумя или с тремя шкивами. Механизм с тремя шкивами характерен для широколенточных шлифовальных станков (рис. а). Обрезиненные вальцы 1 и 7 приводятся во вращение от одного электродвигателя через ременную передачу 5. Валец 3 создает натяжение шлифовальной ленты 2 с помощью пружинного или пневматического устройства 4. Для осуществления процесса шлифования рабочая поверхность шлифовальной ленты под действием утюжка 6 прижимается к верхней поверхности перемещаемой заготовки 8.

На узколенточных шлифовальных станках (рис. б) механизм резания состоит из двух шкивов: ведущего 1 и ведомого 2, которые объединены шлифовальной лентой 5. Ведущий шкив получает вращение от электродвигателя 6, а ведомый шкив, установленный на суппорте 3, может перемещаться при вращении маховика 4 для натяжения ленты.

Во всех механизмах резания с поступательным перемещением режущего инструмента скорость главного движения зависит от частоты вращения ведущего шкива (вальца) и его диаметра.

Механизмы возвратно-поступательного движения. Характерное отличие этих механизмов – переменная скорость движения, причем в зависимости от вида привода изменение скорости может быть неравномерным на протяжении всего хода (кривошипно-шатунная схема) или только в периоды реверсирования (например, реечный привод). Второй отличительный признак этих механизмов – наличие значительных инерционных сил и их неуравновешенность, для снижения которой требуются специальные расчеты и конструктивные решения.

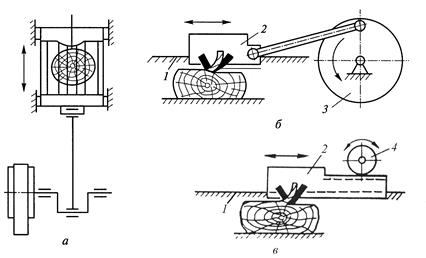

Механизмы с кривошипно-шатунным приводом делятся на механизмы с пильной рамкой и суппортом (рис).

Пильные рамки представляют собой рамную конструкцию, внутри которой натянут инструмент (чаще всего полосовые пилы), приводимую в движение кривошипно-шатунным механизмом.

Суппорты механизмов с возвратно-поступательным движением служат для перемещения инструмента (горизонтальный строгальный станок), см. рис. или заготовки (вертикальный строгальный станок). Суппорт 2, приводимый от кривошипно-шатунного механизма 3, перемещается по направляющим 1 станины. На суппорте закреплены нож и прижимная линейка. Для улучшения условий строгания нож суппорта или заготовка расположены под углом по отношению к направлению движения резания.

Механизмы с реверсированием имеют рабочий цикл, состоящий из рабочего хода с постоянной скоростью vр.х, холостого хода со скоростью vх.x и двух периодов реверсирования в конце и начале хода. Например, в горизонтальном строгальном станке (см. рис. в) такой механизм имеет суппорт 2 с режущим инструментом, который приводится в движение реечным механизмом 4 по направляющим 1.

Механизмы подачи

Механизмами подачи называются устройства машин, осуществляющие движение подачи, т. е. движение, необходимое для повторения главного движения. В современных машинах используются механизмы, придающие движение подачи инструменту или заготовке. Все механизмы подачи делятся на две группы: с жесткой и фрикционной связью.

Механизмы подачи с жесткой связью. Связь между подающими органами и объектом перемещения обеспечивает строго определенное (без проскальзывания) перемещение этого объекта. Заготовка проталкивается по установочным поверхностям (подвижное базирование) или подача осуществляется специальными устройствами с закрепленными в них заготовкой или инструментом (неподвижное базирование).

Перемещение осуществляется с помощью цепной, зубчато-реечной, винтовой и других передач, а также гидравлических и пневматических устройств.

По характеру движения различают три вида механизмов подачи: с непрерывным или возвратно-поступательным движением и шаговые. При этом заготовка может перемещаться по прямолинейной или криволинейной (в большинстве случаев по дуге окружности) траектории.

Механизмы непрерывного движения. Для прямолинейного перемещения заготовок наибольшее распространение получили конвейеры с упорами или зажимами.

Реже применяется вальцовый механизм с шипами. Его используют, например, на участках четырехсторонней обработки брусковых деталей, где обрабатывают заготовки малых размеров и вальцовый механизм не может развить достаточное усилие подачи. Шипы, расположенные на образующей вальца, внедряются в древесину, за счет чего исключается вероятность проскальзывания. В отличие от использования рифленых вальцов не происходит смятия поверхностного слоя древесины.

Механизмы непрерывного движения заготовок по окружности бывают карусельные и барабанные. И те и другие перемещают заготовки по окружности.

Механизмы возвратно-поступательного движения могут перемещать инструмент (суппорты, шарнирно-рычажные системы) или заготовку (столы, каретки).

Суппорты имеют, как правило, многокоординатную настройку и прямолинейное перемещение от пневмо- или гидроцилиндра. Они широко применяются в сверлильно-присадочных станках, линиях агрегатной обработки и другом оборудовании.

Шарнирно-рычажные механизмы подачи обеспечивают прямолинейное и криволинейное движение подачи. В первом случае они выполнены в виде многозвенных шарнирных устройств с прямилами, обеспечивающими прямолинейную траекторию режущего инструмента (торцовочные, сверлильно-фрезерные станки). В механизмах криволинейного движения подачи режущий инструмент закрепляется на конце рычага, качающегося на оси. В зависимости от положения оси качения различают маятниковые механизмы (закреплен один конец рычага) и балансирные (рычаг закреплен посередине).

Для перемещений заготовки на значительные расстояния в качестве механизма подачи используют каретку. Например, в шипорезном станке каретка с закрепленными на столе заготовками перемещается по направляющим качения длиной до 1,5 м и последовательно обрабатывается пилой, шипорезными и проушечными головками.

Шаговые механизмы предназначены для периодического перемещения заготовок во время их обработки. В простейшем случае, когда не предъявляется высоких требований к базированию заготовок в направлении их перемещений (например, при проходных операциях), применяют штанговые механизмы с шарнирными упорами. Привод осуществляется от гидроцилиндра, присоединяемого через систему зубчатых передач.

Механизмы подачи с фрикционной связью. В механизмах подачи с фрикционной связью органы подачи (вращающиеся вальцы или движущиеся конвейеры) перемещают заготовки за счет сил сцепления поверхностей древесины и органов подачи. Этот вид подачи является специфическим для деревообрабатывающего оборудования и характеризуется тем, что заготовка может проскальзывать относительно тягового органа в зависимости от сил сопротивления подачи, конструкции тягового органа и т. д. Различают механизмы с непрерывным движением и шаговые.

Механизмы с непрерывным движением наиболее распространены в деревообрабатывающем оборудовании. Это объясняется тем, что в технологии изделий из древесины широко используется проходной способ обработки, а наиболее простую и эффективную подачу при таком способе обеспечивают вальцовые, гусеничные и вальцово-гусеничные механизмы фрикционного типа.

Фрикционные конвейерные тяговые органы представляют собой металлические плоские рифленые звенья, связанные в бесконечную цепь, или гибкие плоские бесконечные конвейерные ленты с поверхностью из фрикционного материала. Заготовки базируются на движущемся конвейере и прижаты к нему подпружиненным роликом

Вальцовый механизм подачи состоит из нескольких (1...12) нижних и верхних вальцов, которые могут быть гладкими, рифлеными или обрезиненными, цельными или секционными.

При использовании секционных вальцов можно пропускать одновременно несколько разнотолщинных заготовок по ширине.

Прижим вальцов может быть пружинный или пневматический.

Гусеничные и вальцово-гусеничные механизмы имеют перед вальцовыми следующие преимущества: более равномерный прижим обрабатываемой детали на большой площади, что снижает давление, благодаря чему даже рифленые звенья гусеницы не оставляют заметного отпечатка на материале; снижение возможности поперечных смещений материала, в результате чего достигается прямолинейность обработки. Основной недостаток гусеничной подачи – сравнительно быстрый износ направляющих.

В простейшем механизме подачи гусеница расположена над столом, по которому она перемещает заготовки. Для создания необходимого тягового усилия и компенсации разницы толщины деталей гусеница или ее звенья должны быть подпружинены. Иногда для облегчения движения заготовки нижние ролики делают гладкими. На рис. в гусеница расположена снизу, тяговое усилие обеспечивается верхними прижимными вальцами. В вальцово-гусеничных механизмах подачи для увеличения тягового усилия верхние прижимные вальцы выполнены приводными. На рис. б представлена схема с двумя гусеницами для станков, обрабатывающих очень короткие или тонкие детали, листовой материал, или для станков с особыми условиями базирования заготовок.

Шаговые вальцовые механизмы применяются в лесопильных рамах с толчковой подачей.

Дата добавления: 2017-04-05; просмотров: 3954;