Двигательные механизмы

Электрический привод включает электродвигатель, аппаратуру управления и передаточные элементы, связывающие электродвигатель с передаточным механизмом, а при отсутствии последнего – непосредственно с рабочими органами машины. Электродвигатель – универсальный механизм, поэтому его применяют во всех функциональных механизмах (главного движения, подачи и др.), и компактный, поэтому его можно устанавливать вблизи рабочих органов. Электрический привод может быть нерегулируемым – с постоянной скоростью передаваемого движения и регулируемым.

Основной частью нерегулируемого электропривода являются асинхронные электродвигатели трехфазного тока.

Регулируемый электропривод применяется в деревообрабатывающем оборудовании преимущественно в механизмах подачи. По характеру регулирования они подразделяются на приводы со ступенчатым и бесступенчатым изменением скорости.

При работе приводов механизмов подачи и вспомогательных устройств требуется снижение частоты вращения выходного вала по сравнению с частотой вращения вала электродвигателя. В этом случае двигатели заменяют моторами-редукторами, а для регулируемого по скорости привода используют моторы-вариаторы-редукторы. Эти приводы компактны и удобны в эксплуатации. Моторы-редукторы компонуются из стандартных фланцевых электродвигателей и редукторов на лапах или с фланцем, которые могут быть цилиндрического, планетарного или волнового типов. Моторы-вариаторы-редукторы включают еще дополнительное промежуточное звено – клиноременный вариатор, что позволяет регулировать величину скорости.

Гидравлический приводобладает рядом достоинств: малые габариты и масса гидроагрегатов, возможность передавать большие усилия и моменты, высокое быстродействие, бесступенчатость и широкий диапазон регулирования скоростей.

В гидроприводах в качестве рабочей жидкости применяются минеральные масла индустриальное или турбинное, а также синтетические. В состав гидропривода входят насосы, устройства подготовки и передачи масла, распределительная и контрольно-регулирующая аппаратура, исполнительные механизмы (гидродвигатели).

В деревообрабатывающем оборудовании применяют в основном нерегулируемые гидравлические насосы постоянной производительности: шестеренные, лопастные и плунжерные. Иногда для повышения производительности машины применяют комбинированный привод с двумя насосами разной характеристики. В этом случае сочетается работа насоса высокой производительности и небольшого давления для выполнения быстрого холостого хода и насоса малой производительности, но большого давления – для выполнения рабочего хода.

Устройства подготовки масла включают гидробаки; фильтры – для очистки масла от загрязнения; магнитные улавливатели – для удаления из масла металлических частиц; охладители масла – для водяного охлаждения или обдува; аккумуляторы – для снижения производительности насоса при чередующихся циклах большого и малого расходов масла. В гидросистемах оборудования масло подается по стальным трубам или гибким шлангам.

Распределительная аппаратура предназначена для направления масла к соответствующим узлам машины и отвода его в резервуар. К ней относятся клапаны (обратные, предохранительные), гидрораспределители (напорные, реверсивные) и др.

Регулирующая аппаратура служит для регулирования давления, числа и скорости потоков масла и выдержки времени срабатывания отдельных механизмов. Наиболее распространены редукционные клапаны и дроссели.

Гидродвигатели – это машины для преобразования энергии потока жидкости в механическую энергию вращательного или поступательного движения рабочего органа. Гидродвигатели с неограниченным ходом называют гидромоторами, а с ограниченным ходом – гидроцилиндрами. Первые предназначены для придания рабочему органу вращательного движения. Они могут быть низкомоментными (быстроходными) и высокомоментными (тихоходными). Быстроходные гидромоторы характеризуются малым отношением крутящего момента Мкр и частоты вращения n Мкр/n = 0,001...1 Н·м/мин–1. Для тихоходных это отношение достигает 20000 Н·м/мин–1.

В гидроприводах вращательного движения поворотных устройств агрегатных станков и автоматических линий, а также в приводах вращения ходовых винтов силовых узлов применяют шестеренные МНШ, аксиально-поршневые Г 15–2 и аксиально-радиальные МР–Ф гидромоторы.

Для преобразования энергии потока жидкости в механическую энергию возвратно-поступательного или возвратно-поворотного движения выходного звена применяют силовые гидроцилиндры в качестве двигателей ограниченного хода.

Рис. Конструкция гидроцилиндров: а, б, в, г, е, з – двустороннего действия; д, ж – одностороннего действия; и – диафрагменный одностороннего действия

Гидроцилиндры (рис) могут быть одно- и двустороннего действия. У гидроцилиндров двустороннего действия с односторонним штоком или различными по площади поперечного сечения штоками движения в противоположных направлениях будут осуществляться с различными скоростями.

При небольших перемещениях, но с большими усилиями, применяют мембранные (диафрагменные) гидроцилиндры (рис. и).

В гидросистемах деревообрабатывающих станков гидронасосы создают давление до 6,5 МПа, а в системах гидравлических прессов до 40 МПа. Для обеспечения равномерности хода поршня в штоковой полости цилиндра создают давление 0,3...0,5 МПа дросселированием или установкой подпорного клапана на сливной части.

Пневматический приводполучил в деревообрабатывающем оборудовании широкое распространение благодаря простоте конструкций, быстродействию, высокой надежности и долговечности, пожаро- и взрывобезопасности. Пневмопривод обычно состоит из следующих элементов: источника сжатого воздуха, узла подготовки воздуха, воздухопроводов, распределительных и исполнительных (пневмодвигателей) устройств.

Источник сжатого воздуха преобразует механическую работу в потенциальную энергию сжатого воздуха до давления 0,4…1,0 МПа. В деревообработке в качестве источника сжатого воздуха используются поршневые компрессорные установки.

Для нормальной работы элементов пневмомеханизмов сжатый воздух должен быть очищен от механических частиц и влаги. Это осуществляется в узле подготовки воздуха, состоящем из фильтра-влагоотделителя, редукционного клапана и маслораспылителя. Воздухопроводы осуществляют подвод сжатого воздуха от компрессорной установки к пневмодвигателям. В качестве воздухопроводов применяют резиновые и пластмассовые гибкие шланги, стальные и латунные трубы. Распределительные устройства предназначены для переключения потоков воздуха из магистрали к пневмодвигателям и от них в атмосферу. Управляющие устройства через распределительные устройства обеспечивают нужную последовательность срабатывания пневмоприводов в соответствии с заданными условиями работы.

В конструкциях деревообрабатывающих станков наиболее широко применяются поршневые и диафрагменные пневматические двигатели. Поршневые пневмодвигатели имеют цилиндр, шток и поршень, но конструкция несколько проще, чем гидравлических двигателей, так как меньше рабочее давление в системе.

Поршневые пневматические двигатели (пневмоцилиндры) наиболее распространены. По конструкции они аналогичны гидравлическим рабочим цилиндрам, но в связи с меньшим давлением воздуха имеют более простые уплотнительные устройства.

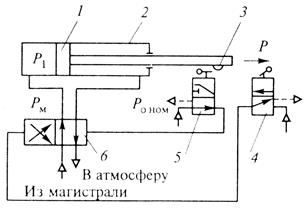

Типовой пневмопривод изображен на рис. Поршень 1 перемещается в рабочем цилиндре 2 под действием сжатого воздуха, поступающего попеременно в обе полости цилиндра из магистрали через распределитель 6. В конце хода заданной величины, что определяется положением выключателей, кулачок 3 штока нажимает на рычаг одного из выключателей 4 или 5 системы управления распределителя. В положении, изображенном на рис. 29.4 поршень перемещается вправо, приводя в рабочее положение выключатель 5. Когда он займет крайнее правое положение, переключится выключатель 4. Сигнал в виде давления сжатого воздуха поступит на вход распределителя 6, и золотник переместится в правое положение. Сжатый воздух из магистрали через распределитель поступит в правую полость цилиндра 2, и поршень 1 переместится влево. В конце обратного хода кулачок на штоке нажмет на конечный выключатель 5, золотник переключится, и цикл повторится.

Для передачи движений с небольшим ходом (10...30 мм) в пневматических системах вместо двигателей-цилиндров применяют пневматические диафрагменные двигатели, отличающиеся от цилиндров простотой устройства и отсутствием утечки воздуха. Диафрагменный двигатель имеет разъемный корпус, состоящий из двух частей. Внутри корпуса расположена эластичная (обычно резиновая) диафрагма с пружинами, расположенными соосно со штоком и зажимаемыми между частью корпуса и шайбой штока. Во внештоковой полости корпуса имеется патрубок для подвода и отвода сжатого воздуха. При подаче в полость сжатого воздуха диафрагма выпрямляется и перемещает шток. Обратный ход штока при снятии давления совершается под действием пружин.

Роторные двигатели применяются в качестве привода легких шпинделей, в том числе особо быстроходных (например, сверлильных малого диаметра).

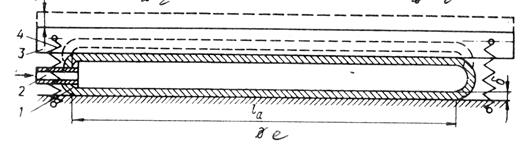

Камерные пневматические двигатели представляют собой эластичную удлиненную камеру 1 (рис.), часто изготовляемую из прорезиненного шланга, в которую подводится сжатый воздух через патрубок 2. При повышении давления размеры камеры увеличиваются, в результате чего брусок 3 перемещается на величину S. Камерные двигатели, как и диафрагменные, одностороннего действия. После снятия давления подвижная деталь возвращается в исходное положение под действием пружин 4.

В тех случаях, когда необходима стабилизация скорости перемещения рабочего органа машины, применяют комбинированные пневмогидравлические механизмы, в которых энергоносителем служит сжатый воздух, а гидравлическое устройство применяется для стабилизации и регулирования скорости движения.

Дата добавления: 2017-04-05; просмотров: 2104;