Аксиально-поршневые насосы

Аксиально-поршневыми насосами называют насосы с аксиальным расположением цилиндров относительно оси вращения ротора и пространственным механизмом передачи движения к поршням. Они подразделяются на насосы с наклонным диском, у которых оси приводного вала и вращения ротора совпадают, и насосы с наклонным блоком, у которых оси приводного вала и вращения ротора расположены под углом. Осевое расположение цилиндров значительно уменьшает момент инерции ротора машины и позволяет создавать быстроходные конструкции.

В современных аксиально-поршневых насосах применяют конструкции бесшатунного и бескарданного типа с гидростатическими опорами поршней (рис. 1.2). Головки поршней снабжены гидростатическими опорами (башмаками), которые на поверхности трения перемещаются в “плавающем” состоянии.

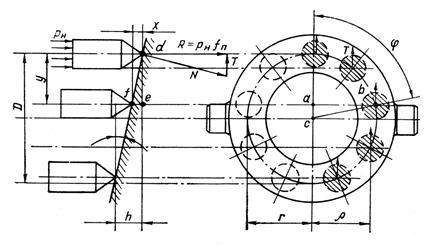

Кинематику аксиально-поршневого насоса рассматривают на основе идеализированной схемы (рис. 3.4), на которой поршни насоса условно показаны заостренными.

Рис. 3.4. Кинематическая и силовая схемы

аксиально-поршневого насоса с наклонным диском

При повороте блока цилиндров на угол  по часовой стрелке поршень перемещается вниз на расстояние

по часовой стрелке поршень перемещается вниз на расстояние  , что следует из рассмотрения

, что следует из рассмотрения  . В то же время путь поршня относительно поверхности цилиндра

. В то же время путь поршня относительно поверхности цилиндра  составит

составит

, (3.2)

, (3.2)

где  – перемещение поршня вдоль цилиндра;

– перемещение поршня вдоль цилиндра;  – угол наклона диска;

– угол наклона диска;  – радиус делительной окружности, на которой расположены оси цилиндров;

– радиус делительной окружности, на которой расположены оси цилиндров;  – угол поворота блока цилиндров за время

– угол поворота блока цилиндров за время  .

.

Дифференцированием уравнения (1) получают выражения для относительной скорости и ускорения поршня:

;

;

.

.

Мгновенная подача поршня

.

.

При количестве поршней, равном  , перемещение

, перемещение  , скорость

, скорость  и ускорение

и ускорение

-го поршня будут равны:

-го поршня будут равны:

;

;

;

;

.

.

Полный ход поршня  находят из уравнения (3.2) при

находят из уравнения (3.2) при  :

:

,

,

где  – диаметр делительной окружности.

– диаметр делительной окружности.

Идеальная подача аксиально-поршневого насоса при известных геометрических параметрах и заданной частоте вращения

.

.

Подачу насоса регулируют изменением угла наклона диска 5 (см. рис. 1.2).

Мгновенную подачу определяют суммированием мгновенных подач всех поршней, одновременно находящихся в зоне нагнетания:

.

.

На каждый поршень насоса, находящийся в фазе нагнетания, действует сила  . Раскладывая ее на вертикальную и тангенциальную составляющие (см. рис. 2.2), получают силы

. Раскладывая ее на вертикальную и тангенциальную составляющие (см. рис. 2.2), получают силы  и

и  . Нормальная сила нагружает наклонный диск, тангенциальная сила на радиусе

. Нормальная сила нагружает наклонный диск, тангенциальная сила на радиусе  создает крутящий момент (момент полезного сопротивления) на валу насоса:

создает крутящий момент (момент полезного сопротивления) на валу насоса:

.

.

Крутящий момент тем больше, чем больше угол  . Максимальный угол

. Максимальный угол  не должен превышать 30˚, так как при больших углах резко возрастают механические потери и износ поршней вследствие действия перерезывающей силы.

не должен превышать 30˚, так как при больших углах резко возрастают механические потери и износ поршней вследствие действия перерезывающей силы.

Суммарный крутящий момент на валу насоса создается всеми поршнями, находящимися в фазе нагнетания:

,

,

где  – количество поршней, находящихся в данный момент в фазе нагнетания;

– количество поршней, находящихся в данный момент в фазе нагнетания;  – мгновенное значение крутящего момента

– мгновенное значение крутящего момента  -го поршня.

-го поршня.

Пульсация мгновенных значений момента повторяет пульсацию мгновенных значений подачи жидкости, если давление остается постоянным. Искажение происходит из-за пульсации давления. Пульсация суммарной нагрузки на наклонный диск вызвана тем, что одновременно в фазе нагнетания находится либо  , либо

, либо  поршней.

поршней.

Максимальное значение суммарной нормальной нагрузки на наклонный диск составляет

,

,

минимальное значение

.

.

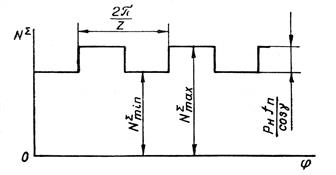

Подшипники наклонного диска и блока цилиндров аксиально-поршнево-го насоса нагружены односторонне, поскольку в фазе нагнетания находится одновременно только половина цилиндров насоса. График пульсации суммарной нормальной нагрузки на наклонный диск показан на рис. 3.5.

Рис. 3.5. Пульсация нагрузки на наклонный диск

аксиально-поршневого насоса

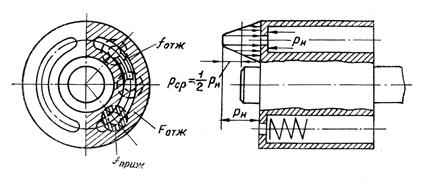

Для обеспечения герметичности насоса блок цилиндров должен находиться в постоянном контакте с распределительным диском. В то же время сила прижима не должна быть чрезмерной. Практически достаточно, если

.

.

При чрезмерном прижиме блока возможно выдавливание смазочной пленки и тепловое разрушение поверхности. При недостаточном прижиме резко возрастают внутренние утечки в насосе.

Силу, прижимающую блок цилиндров, определяют по формуле (рис. 3.6)

,

,

где  – давление нагнетания;

– давление нагнетания;  – площадь донышка цилиндра;

– площадь донышка цилиндра;  – количество поршней насоса;

– количество поршней насоса;  – сила прижима от действия пружин.

– сила прижима от действия пружин.

Рис. 3.6. Схема сил, действующих на блок цилиндров

Силу, отжимающую блок цилиндров, рассчитывают по уравнению

,

,

где  – площадь торца блока цилиндров, на которую действует давление в стыковом зазоре;

– площадь торца блока цилиндров, на которую действует давление в стыковом зазоре;  – площадь дуговых перемычек между окнами подвода жидкости в цилиндры.

– площадь дуговых перемычек между окнами подвода жидкости в цилиндры.

В первом приближении можно принять

,

,

где  – площадь контакта блока цилиндров с распределителем.

– площадь контакта блока цилиндров с распределителем.

Гидравлический прижим обеспечивает пропорциональность сил прижима и отжима, что невозможно при нагрузке пружиной.

Торцовый распределитель является потенциально слабым узлом насоса. Особенно чувствителен торцовый распределитель к загрязнению рабочей жидкости. Возможна также кавитационная эрозия распределителя между каналами подвода и отвода жидкости.

Пример. Определить максимальную и минимальную суммарную нагрузку на наклонный диск аксиально-поршневого насоса (см. рис. 3.5) без учета колебаний давления за насосом, если количество поршней z = 9, угол установки наклонного диска  = 30°, диаметр поршня d = 12 мм, давление нагнетания рн = 21 МПА.

= 30°, диаметр поршня d = 12 мм, давление нагнетания рн = 21 МПА.

Максимальная суммарная нагрузка на наклонный диск

Н.

Н.

Минимальная суммарная нагрузка на наклонный диск

Н.

Н.

Дата добавления: 2020-02-05; просмотров: 1021;