КРАТКИЕ ТЕХНОЛОГИИ ОЧИСТКИ КОНДЕНСАТОВ

15.1. Электромагнитный фильтр (ЭМФ)

Электромагнитный способ обезжелезивания конденсата может быть реализован по двум вариантам. Первый вариант – установка электромагнитного фильтра в схеме конденсатоочистки как единственного обезжелезивающего аппарата. Второй вариант – установка электромагнитного флокулятора перед механическим фильтром (сульфатным или целлюлозным) для повышения эффективности обезжелезивания.

Магнитное поле в корпусе ЭМФ создается соленоидной катушкой, питаемой постоянным током. Катушка соленоида крепится на опорном кольце цилиндрической части корпуса фильтра. Охлаждение катушки естественное. Обвязка ЭМФ выполнена трубопроводами с антикоррозионным покрытием, арматура снабжена электропроводами.

На местный щит выведены ключи дистанционного управления арматурой ЭМФ с сигнальными лампами электроприводов задвижек; кнопки управления контактора питающего устройства магнита; кнопка схемы размагничивания; вольтметр, контролирующий наличие напряжения на магните, и амперметр, определяющий токовую нагрузку на фильтр. Фильтр оборудован манометрами и дифференциальным реле давления для измерения перепада в слое загрузки.

На блочный щит управления (БЩУ) выведены световые сигналы состояния фильтра: «ЭМФ включен», «Размагничивание ЭМФ», «ЭМФ отключен». Появление перечисленных световых сигналов сопровождается технологической сигнализацией.

По окончании монтажа ЭМФ корпус проверяют на гидравлическую прочность, затем загружают шарики. Для удаления с поверхности шариков консервирующего (маслянистого) покрытия их промывают раствором смачивателя ОП-10 или ОП-7 с последующей отмывкой горячим и холодным конденсатом.

Перед включением фильтра в работу проверяют основные характеристики соленоидной катушки: сопротивление соленоида и сопротивление изоляции обмоточного провода. Перед подачей конденсата на очистку включают питание катушки соленоида, в противном случае фильтр будет работать с неуплотненным слоем шариков и низким эффектом обезжелезивания.

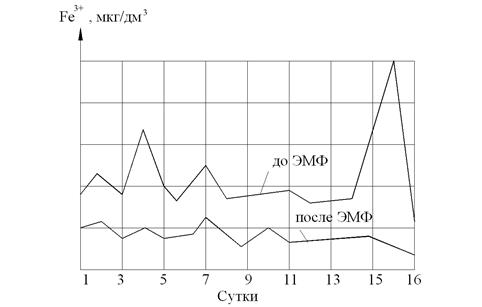

В течение рабочего цикла ЭМФ ведут контроль за эффективностью обезжелезивания, отбирая пробы до и после фильтра и определяя в них содержание железа. Контролируют также перепад давления на фильтрующей загрузке. Показателем завершения рабочего цикла является увеличение перепада давления более 0,15 МПа и снижение степени обезжелезивания (менее 30 %). Средняя продолжительность цикла 16–20 суток.

По результатам наблюдений за работой ЭМФ Среднеуральской и Рефтинской ГРЭС установлено, что в пределах рабочего цикла ЭМФ при стабильной работе блока эффективность обезжелезивания находится на уровне 40 %. Значительное повышение эффективности обезжелезивания (до 60 %) отмечается при содержании железа в конденсате (рис.15.1)

Рис.15.1. Зависимость эффективности обезжелезивания железа

в исходном конденсате

Эффективность работы ЭМФ повышается при совмещении в технологическом процессе с сульфоугольными фильтрами (СУФ) и фильтрами смешанного действия (ФСД).

15.2. Особенности осветления турбинных

и производственных конденсатов

Питание паровых котлов осуществляется в основном конденсатом пара, потери которого восполняются химически обработанной водой.

В котельных ТЭС стремятся получить возможно больший возврат конденсата в цикл, так как это упрощает водоподготовительную установку, не говоря уже об улучшении условий работы парового котла.

Турбинный конденсат, пройдя внутренний технологический цикл ТЭЦ, загрязняется солями кальция, натрия, магния, продуктами коррозии пароконденсатного тракта и т.д. Производственный конденсат в отличие от турбинного загрязнен продуктами низкотемпературной коррозии в форме тонкодисперсной взвеси гидрооксидов металлов, не удаляемых полностью при фильтровании. Конденсат, который может быть загрязнен соединениями, образующими при термолизе минеральные или органические кислоты, не должен использоваться в цикле ГЭС. К числу таких соединений прежде всего относятся органически связанные галоиды, сера, селен, мышьяк, фосфор, азот и другие элементы.

В связи с множеством загрязняющих примесей (органического и неорганического состава) методы очистки могут быть различными, поэтому целесообразно рассмотреть технологию очистки от наиболее часто встречающихся в практике загрязнений, т.е. от минеральных солей, продуктов коррозии и нефтепродуктов.

Схема очистки конденсата определяется не только специфическими загрязняющими примесями, но и рабочими параметрами котлов ТЭС или котельной. Так, для котлов низкого и среднего давления схема может иметь только одну ступень механической очистки, а для котлов высокого и сверхвысокого давления необходима еще и вторая ступень – ионитная очистка.

Очистка конденсата от продуктов коррозии применяется для предотвращения образований железоокисных накипей в котле.

В связи с многообразием форм и состояний присутствующего в конденсате железа очистка его предусматривается через различные сорбенты.

Оптимальными схемами очистки конденсата от продуктов коррозии в котельных считаются в настоящее время следующие: фильтрование через механические фильтры, загруженные коксом (устанавливаются при необходимости), фильтрование через катионитные фильтры, загруженные сульфоуглем (при температуре конденсата менее 60 °С) или катионитом КУ-2 (при температуре 100 °С). Используются также конструкции Н-катионитного фильтра второй ступени.

Высота фильтрующего слоя при обезжелезивании применяется равной 0,8 м. Периодически предусматривается регенерация катионита серной кислотой, ее периодичность устанавливается при эксплуатации в зависимости от содержания железа в обрабатываемом конденсате. Технологические и расчетные данные для катионитного фильтра, работающего в схеме обезжелезивания конденсата приведены в отдельных таблицах.

Обезмасливание конденсата осуществляется при загрязнении конденсата мазутом, смазочными маслами и другими нефтепродуктами.

Практически обезмасливание производят методом отстоя загрязненного конденсата. Отстоявшийся нижний слой подается на механические (осветлительные фильтры), загруженные нефтяным или каменноугольным коксом, дробленым антрацитом или термоантрацитом (допускается использование отработанного активированного угля) с размером зерен 1–3 мм при высоте слоя 1–1,2 м. Фильтруется конденсат со скоростью 5–7 м/ч.

Остаточное содержание масла после механических фильтров составляет

4–6 мг/дм3. Для более полного удаления масла (до остаточной конденсации

1–2 мг/дм3) на механическом фильтре на поверхности фильтрующего слоя создают пленку из хлопьев гидроксида алюминия Al(OH)3.

Для более полного удаления масла и гидроксида алюминия фильтр периодически промывают горячим раствором щелочи. После механического фильтра конденсат поступает в сорбционный фильтр, загруженный активированным углем (марок БАУ, КАД и др.) с размером зерен 1–3,5 мм насыпным весом 200–250 кг/м3 и высотой фильтрующего слоя 2,5 м. Сорбционная емкость активированного угля по «маслам» составляет 25 % его сухой массы (при слое в 1,5 м). Свежий активированный уголь удаляет масло до следов, в среднем в фильтрате содержание масла не превышает 0,5 мг/дм3.

Производственные конденсаты освобождаются от минеральных солей на одноступенчатом Н-ОН-ионизировании. В Н-катионитных фильтрах используют катионит КУ-2, в ОН-анионитных – АВ-17.

Контрольные вопросы

1. Основной принцип работы ЭМФ?

2. Какие примеси в турбинном и производственном конденсате и их особенности?

3. Назовите методы очистки конденсата?

Глава шестнадцатая

Краткие технологии очистки

сточных вод теплоэнергетики

16.1. Основные понятия о сточных водах ТЭС и котельных

Работающая электростанция, котельная поглощают топливо, воздух для горения топлива и воду для охлаждения ряда аппаратов и для восполнения ее потерь в различных циклах – основном, теплофикационном, охладительном и т.д.

При эксплуатации ТЭС, котельной возникают следующие стоки:

1) воды химводоочисток;

2) отработавшие растворы от промывок и консервации теплосилового оборудования;

3) теплые воды;

4) воды гидрозолоудаления;

5) обмывочные воды;

6) нефтезагрязненные воды.

16.2. Воды химводоочисток

Подготовка воды для питания паровых котлов на современных ТЭС осуществляется методами глубокого химического обессоливания с применением ионитов. При достаточно положительных показателях этого метода его недостатком является большой объем сточных вод, достигающий на многих установках 20–30 % количества поступающей на водоочистку воды. Эти стоки к тому же высокоминерализованы, так как содержат не только соли, поглощенные ионитами из воды, но и реагенты, использованные для регенерации ионитов, т. е. серную кислоту и щелочь. Все это приводит к тому, что количество сбрасываемых солей превышает количество извлеченных из воды в 2–2,5 раза.

Например, мощная химводоочистка на одной ТЭЦ, расположенной на берегу реки Камы, имеет производительность около 2 000 т/ч. Солесодержание речной воды в створе этой ТЭС составляет 500–600 мг/дм3. Следовательно, за 1 ч извлекается водоочисткой 1,0–1,2 т солей, а сбрасывается 2–3 т. За год это составляет внушительную цифру – 15–20 тыс. т. солей. Такое количество сбрасываемых солей не сильно отражается на составе воды реки Камы, но для рек с меньшим водостоком солевой сброс водоочисток уже ощутим. Так, солесодержание реки Уй, на которой расположена Троицкая ГРЭС, ежегодно повышается на 30–50 мг/дм3. Такое же и даже более значительное повышение отмечается для многих рек Урала и других районов нашей страны. Закон об охране природы запрещает такие сбросы, и они должны быть прекращены для рек бассейна Волги, Урала, Днепра и Дона. Какие же пути намечаются для реализации этого?

Одним из предлагаемых путей является отказ от ионитного способа водоподготовки и переход на испарители. Однако он связан со многими трудноразрешимыми задачами. Необходимо, во-первых, иметь испарители высокой производительности и при том такие, которые могли бы выдавать достаточно чистый дистиллят при их питании совсем не очищенной водой или водой, только умягченной известковым либо содово-известковым способом. Другой путь – применение испарителей для упаривания солевых стоков. Здесь возникает задача, где можно использовать образующуюся смесь солей.

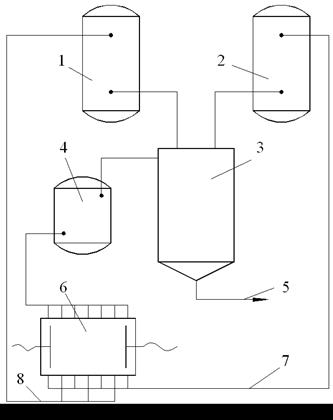

Разрабатываются и многие другие пути. Интересным направлением является разработка такой технологии переработки стоков, при которой продукты этой переработки могли бы использоваться в водоочистке. Схема подобного устройства показана на рис. 16.1. Регенерационные воды от Н-катионитных фильтров, содержащие избыток кислоты и соли кальция, магния и натрия, и от анионитных фильтров, содержащие избыток щелочи и натриевые соли соляной, кремниевой и серной кислот, смешиваются в отстойнике, в который добавляется также сода, если избыток щелочей недостаточен для нейтрализации избытка кислоты и осаждения кальция, магния, железа и алюминия. В отдельных случаях к отстойнику-смесителю могут подводиться предварительно подогретые регенерационные растворы. Осадки, содержащие также кремнекислоту и значительную часть органических веществ, удаляются из отстойника и окончательно отделяются от воды в механическом фильтре. Свободная от солей щелочно-земельных металлов, кремнекислоты, окислов, железа и алюминия, а также от большей части органических загрязнений, жидкость, являющаяся раствором натриевых солей соляной и серной кислот, поступает на электродиализную установку, где и происходит разделение кислот (НС1, H2SО4) от щелочи (NaOH). Растворы этих реагентов возвращаются для регенерации ионитных фильтров.

Рис.16.1. Схема использования регенерационных вод установки

полного химического обессоливания:

1 – Н-катионитный фильтр; 2 – анионитный фильтр; 3 – отстойник-смеситель для выделения СаСО3, Mg(OH)2 и других осадков; 4 – механический фильтр; 5 – сброс шлама из отстойника; 6 – электролизер-диализатор; 7 – щелочные потоки; 8 – кислые потоки.

16.3. Отработавшие растворы от промывок и консервации

теплосилового оборудования

В результате химических промывок и консервации теплосилового оборудования получаются отработавшие растворы довольно разнообразного состава. В зависимости от технологии и назначения промывки эти растворы содержат минеральные (обычно соляную или серную, реже плавиковую) или органические кислоты. Для промывок применяются лимонная, фталевая, ЭДТА или ее двунатриевая соль – трилон, смесь низкомолекулярных жирных кислот (муравьиная, уксусная, масляная и т. д.) и др. Для ускорения растворения некоторых компонентов накипи, например металлической меди, в промывочные растворы вводят тиомочевину, окислители. В консервационных растворах присутствует аммиак, гидразин, иногда нитриты, т. е. NaNO2. С целью ослабить коррозионное действие кислотных растворов на металл применяют различные замедлители коррозии, так называемые ингибиторы – каптакс, катапин, уротропин, формалин и др.

Так как органические вещества, присутствующие во всех этих растворах, могут подвергаться биологической переработке, то можно было бы сбрасывать эти отработавшие растворы на биологическую очистку вместе с хозяйственно-бытовыми стоками. Однако этому препятствует присутствие некоторых веществ, являющихся ядами для биологических агентов. К таким ядовитым примесям следует отнести ионы меди и железа, формалин и разлагающийся с его образованием уротропин. Вредным для биологических агентов является и гидразин, а также свободный трилон в значительных концентрациях. Вследствие этого перед сбросом в хозяйственно-фекальную канализацию эти стоки должны быть обработаны: железо и медь осаждены щелочами (известью) или сернистым натрием; трилон связан в виде кальциевых комплексов; гидразин и формалин окислены. Осаждение ионов железа и меди достигается подщелачиванием до рН не ниже 8. Образующиеся осадки захватывают многие трудно биологически перерабатываемые вещества, в частности часть трилона, каптакс, тиомочевину и некоторые другие вещества. Выдержка в течение нескольких суток достаточна для окисления гидразина кислородом воздуха, после чего жидкость может сбрасываться небольшими порциями в канализационную сеть.

На тех ТЭС, где отсутствует биологическая очистка стоков, промывочные и консервационные воды могут быть сброшены без всякой предварительной обработки в систему гидрозолоудаления. Это возможно на ТЭС, использующих твердые топлива. Там же, где топливом является мазут или газ, стоки от химических промывок и консервации могут быть использованы для добавок в систему замкнутого охлаждения. Перед этим стоки должны быть обработаны так же, как и при их сбросе в канализацию. Возможность использования этих стоков в качестве добавок в системе охлаждения обусловлена тем, что на насадке градирен, как было указано, обычно развиваются биологические обрастания, весьма активно минерализующие разнообразные органические вещества.

16.4. Теплые воды

Для охлаждения различных аппаратов ТЭС применяется вода. Основное ее количество расходуется на охлаждение конденсаторов турбин. Для конденсации одной тонны отработавшего в турбине пара приходится расходовать в зависимости от времени года 50–60 т воды. На ТЭС мощностью 4 000 МВт вырабатывается за один час около 13 000 т пара. Часть этого пара поступает на регенерацию, т. е. расходуется после цилиндра высокого давления (ЦВД) турбины на обогрев подогревателей низкого и высокого давления и на работу деаэраторов, а в конденсаторы направляется на чисто конденсационных электростанциях мощностью 4 000 МВт около 10 000 т/ч пара. Для конденсации этого количества отработавшего пара в конденсаторы необходимо подавать до 500 000 т охлаждающей воды в час. Температура этой массы воды повышается всего на 8–10 °С, но и такое, казалось бы, незначительное повышение температуры уже отражается на всей экологической обстановке естественных водоемов. Сбрасывать эти теплые воды непосредственно в реки или озера нельзя. Такой сброс приводит к разрастанию сине-зеленых водорослей, происходит значительное обеднение воды растворенным кислородом, погибают обитатели воды, не терпящие повышенных температур, и т. д. Вследствие этого приходится применять способы, ослабляющие это «тепловое загрязнение» водоисточников, а во многих случаях и полностью отказываться от сброса теплых вод в реки. Если электростанция расположена на берегу мощной реки, то можно избежать последствий теплового загрязнения, применяя специальные смесительные устройства, распределяющие тепло на большую массу воды и снижающие тепловое воздействие. Можно также пользоваться различиями температуры воды по глубине водоема или применять предварительное, т. е. перед сбросом, охлаждение теплых вод путем их разбрызгивания. Такой способ одновременно способствует и насыщению воды кислородом. Однако все эти мероприятия реальны только для ТЭС, расположенных возле крупных водоемов. Для других электростанций приходится переходить на замкнутое охлаждение (прудовое) там, где это позволяет местность, или в градирнях.

Замкнутое прудовое охлаждение может быть организовано на ТЭС, находящихся в отдалении от больших населенных пунктов. Создается система прудов, точнее, озер, соединенных между собой протоками. В одно из этих озер спускают теплые воды, которые постепенно перетекают из озера в озеро, охлаждаясь при этом. Из последнего по пути воды озера электростанция забирает воду для охлаждения. В такой системе прудов-озер тепло охлаждающей воды может быть использовано для разведения теплолюбивых пород рыб, обогрева теплиц и оранжерей и других полезных целей.

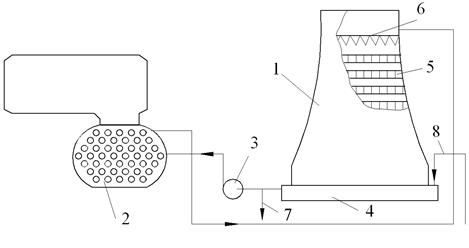

К сожалению, на ТЭС, расположенных в больших городах и крупных населенных центрах, такой способ не осуществим, так как требует значительных свободных площадей для организации прудов-озер. В этих ТЭС приходится переходить на замкнутые системы охлаждения при помощи градирен, т. е. специальных деревянных, железных или железобетонных сооружений, на верх которых подается теплая вода, стекающая по насадке градирен вниз, в бассейн, расположенный под градирней (рис. 16.2). Теплая вода при этом охлаждается встречным потоком воздуха главным образом за счет ее частичного испарения. Испаряется количество воды, несколько меньшее, чем то количество пара, которое было сконденсировано в конденсаторах турбин. Так как количество этого сконденсированного пара для рассматриваемых ТЭС было определено в 10 000 т/ч, то количество испаряемой в градирнях воды составляет в зависимости от времени года 6 500 – 8 000 т/ч. Летом испаряется больше – около 8000 т/ч для ТЭС мощностью 4000 МВт, а зимой несколько меньше – около 6500 т/ч.

Материальный баланс системы охлаждения следующий:

– некоторое количество воды в современных оборудованных градирнях – не более 0,05 %, т. е. в данном случае 500 000·0,05·10-2 = 250 т/ч уносится ветром, затем испаряется в зависимости от времени года. Наконец, некоторое количество воды приходится сбрасывать из системы, для того чтобы предупредить чрезмерное повышение солесодержания циркулирующей в ней воды.

Повышение концентрации растворенных веществ создает опасность накипеобразования в трубках конденсаторов и коррозионных разрушений их материала. Обычно продувка не превышает 0,5–1,0 %, т.е. в данном случае 2 500–5 000 т/ч. В районах с высокоминерализованными водами продувка может быть и больше. Таким образом, все потери воды в системах замкнутого охлаждения с градирнями для ТЭС мощностью 4 000 МВт составляют примерно 9 500–13 000 т/ч.

Такое количество воды и приходится подавать в систему замкнутого охлаждения. Можно определить и концентрацию растворенных веществ в циркуляционной воде, точнее, не абсолютное значение концентрации, а отношение концентрации циркулирующей воды к добавляемой.

Обозначим концентрацию какого-либо вещества в свежей воде, добавляемой в систему охлаждения, через Сд, в миллиграммах на кубический дециметр. Тогда в систему ежечасно вносится каждой 1 т воды Сд граммов солей, а всего

(9,5–13,0) Сд, килограммов в час.

Рис.16.2. Система оборотного охлаждения с применением градирни:

1 – градирня; 2 – конденсатор; 3 – циркуляционный насос; 4 – резервуар охлажденной воды; 5 – насадка градирни; 6 – разбрызгивающее устройство; 7 – продувка, т.е. сброс части воды из системы охлаждения; 8 – пополнение системы свежей водой

Выносится же из системы с продувкой и ветровым уносом (5–3) Су (Су – концентрация того же вещества в циркулирующей в системе воде). При балансе, т.е. при равенстве прихода и ухода вещества, Су/Сд = 2 ÷ 3. Следовательно, повышение концентрации происходит в 2–3 раза, иногда и в 5 раз. Размер продувки, регулирующий рост концентрации, определяется исходя из состава свежей воды, условий работы конденсатора и применяемых способов обработки циркуляционной воды для снижения накипеобразования и коррозионных процессов в этой системе. Таким образом, и при замкнутом охлаждении с градирнями приходится считаться со сбросом некоторого количества воды, имеющей несколько повышенное против природной солесодержание.

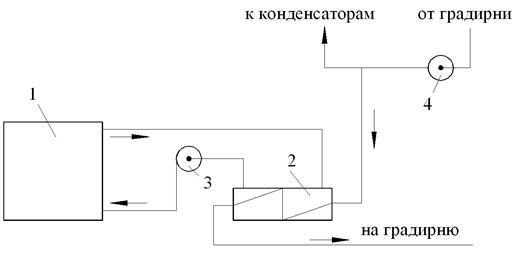

Особый интерес представляют маслоохладители. Ранее было отмечено, что в систему охлаждения включены не только конденсаторы турбин, но и ряд других аппаратов, которые хотя и требуют несравнимо меньшего расхода охлаждающей воды, но способны эту воду загрязнять. К таким аппаратам относятся маслоохладители – трубчатые аппараты, которые в процессе эксплуатации могут пропускать некоторые количества масел в охлаждающую воду. Следствием этого является ее загрязнение нефтепродуктами, причем масла попадают в общий поток охлаждающей воды. Предложен ряд способов для устранения этого загрязнения: изменение конструкции маслоохладителей, выделение их в самостоятельную систему охлаждения, повышение давления охлаждающей воды и т. д. По-видимому, наиболее рациональным и экономичным решением является сооружение промежуточного водо-водяного теплообменника (рис. 16.3). При этом маслами может загрязняться только малый контур, так как давление воды, охлаждающей теплообменник, выше давления воды в малом контуре.

Рис.16.3. Схема включения маслоохладителей, исключающая

загрязнение нефтепродуктами всей системы охлаждения:

1 – маслоохладитель; 2 – промежуточный водо-водяной теплообменник; 3 – насос, осуществляющий циркуляцию в малом контуре маслоохладители; 6 – промежуточный теплообменник; 4 – основной циркуляциоонный насос

В заключение следует отметить, что на многих ТЭС продувочные воды системы охлаждения применяются частично. Их подают на химводоочистку, хотя при этом несколько возрастает расход реагентов, но зато используется тепло сбрасываемой воды, которая в этом случае отбирается непосредственно после конденсаторов. Кроме того, сокращается и сброс этих вод в природные водоемы.

16.5. Воды гидрозолоудаления

Системы гидравлического удаления золы и шлама на ТЭС, где топливом служит мазут, отсутствуют; эти системы организуются только на ТЭС, сжигающих твердые топлива.

На ТЭС мощностью 4 000 МВт, работающей, например, на углях Экибастузского месторождения, необходимо за 1 ч удалить до 1300 т золы и шлака. Это количество имеет объем около 600 м3; следовательно, за год такая ТЭС была бы буквально погребена под слоем золы и шлака, общее количество которых превысило бы 5 млн. м3. При площади промплощадки в 0,6 км2 слой золы за год достиг бы высоты примерно 8 м. Во избежание такого положения золу и шлак гидравлически транспортируют на золошлакоотвалы. Это осуществляется так: зола и шлак смываются из зольных бункеров мощным потоком воды, и образующаяся пульпа (взвесь золы и шлака в воде) по пульпопроводам направляется за несколько километров от станции на золошлаковые поля. Там зола оседает, а освободившаяся от золы так называемая осветленная вода или сбрасывается в природные водоемы, или возвращается специальными насосами обратно на ТЭС для выполнения той же работы.

К сожалению, еще в 1977 г. только третья часть от общего числа систем гидрозолоудаления (ГЗУ) имела оборотное водопользование, а почти 60 % всех систем ГЗУ сбрасывали осветленную воду в природные водоемы, которые погибали, так как осветленные воды от многих топлив содержат крайне вредные и ядовитые вещества. Теперь все вновь сооружаемые электростанции на твердых топливах должы иметь только оборотные системы ГЗУ. Эти системы на эксплуатирующихся ТЭС также будут реконструироваться на оборотные. Однако было бы ошибочно полагать, что оборотные системы ГЗУ полностью решают задачу охраны окружающей природы от вредного воздействия золы и шлака.

Во-первых, огромны размеры золошлаковых полей. В среднем на 1000 МВт требуется золоотвал площадью 300 га. Для станции, взятой нами как пример, размеры этих золошлаковых полей составят 1200 га, т. е. около 12 км2. Но и такие «латифундии» могут служить не более 15–20 лет. За этот срок ТЭС выбросит около 100 млн. м3 золы, которая покроет золоотвалы слоем до 8–10 м. Следовательно, через некоторое время придется находить новое место для складирования золы и шлака, а пространство, заваленное этими отходами, рекультивировать. С этой целью законом предписано производить засыпку золы и шлака слоем почвы, которая предварительно удаляется с площадки, отводимой под золоотвал. По этой засыпке должна быть посеяна трава и затем посажены кустарниковые растения. Лишь спустя ряд лет такие рекультивированные золоотвалы смогут вписаться в нормальный природный ландшафт.

Количество воды, требующееся для смыва и гидротранспорта золы и шлака, примерно в 10 раз превышает массовое их количество. Для приведенного нами примера оно составит 13 тыс. м3/ч. В оборотных системах ГЗУ это количество воды будет циркулировать, смывая и перенося все новые порции золы и шлака. При этом вода будет выщелачивать, растворять те компоненты золы, которые обладают заметной растворимостью. Каков же будет состав циркулирующей в системе гидрозолоудаления воды? Очевидно, состав ее будет зависеть от свойств топлива. Исследование показало, что все твердые топлива можно условно разбить на четыре группы. К первой относятся сланцы, торф и ряд углей восточных месторождений. Оборотные воды ГЗУ, где сжигаются эти топлива, представляют собою насыщенный раствор извести, т.е. Са(ОН)2. Значение рН осветленной воды на таких оборотных ГЗУ достигает 13, а общая щелочность – 40 ммоль/дм3. Вторая группа топлив, к которым относятся, в частности, угли Донецкого бассейна и некоторые угли Кузбасса, дает воды, насыщенные сернокислым кальцием. Растворимость этой соли около 2 г/л (считая на CaSО4). К третьей группе надо отнести такие топлива, осветленная вода ГЗУ которых содержит и сернокислый кальций и щелочь, т.е. насыщена и CaSO4 и Са(ОН)2.

Зола углей Экибастузского месторождения (четвертая группа топлив) не содержит легкорастворимых веществ, вследствие чего воды ГЗУ на таких ТЭС мало минерализованы. Но все без исключения топлива содержат фториды, ванадий, мышьяк, а некоторые также ртуть, бериллий, германий и другие элементы. Поэтому осветленные воды ГЗУ практически всегда содержат ионы фтора и соединения других перечисленных элементов. Концентрация фтора, например, во многих водах оборотных ГЗУ достигает 50–70 мг/дм3. Содержание мышьяка обычно гораздо ниже и не превышает 0,5–1,0 мг/дм3. Такова же в большинстве случаев концентрация соединений ванадия.

Существенным обстоятельством является то, что далеко не всегда удается сбалансировать водный режим систем ГЗУ. В них поступают атмосферные осадки, которые во многих районах нашей страны не полностью компенсируются испарением с золоотвала. Часто в систему ГЗУ сбрасывают и другие стоки, например нефтезагрязненные воды, отработавшие растворы после химических очисток и консервации оборудования и т. д. Часть воды остается связанной компонентами золы, например сернокислый кальций превращается в гипс, поглощая на молекулу CaSО4 две молекулы Н2О. Окись кальция и некоторые другие окислы гидратируются. Вода с рядом солей образует кристаллогидраты. Часть воды заполняет поры между частицами золы. Эти процессы могут быть изображены реакциями:

CaSО4 + 2Н2О = CaSО4·2Н2О; (16.1)

СаО + Н2О = Са(ОН)2; (16.2)

MgO + H2О = Mg(OH)2; (16.3)

SiО2 + nН2О = SiО2·nН2О и т. д. (16.4)

Наряду с этим имеются факторы, приводящие к увеличению воды в системах ГЗУ. Значительное количество мелкой золы уносится потоком отходящих топочных газов. Одним из эффективных способов улавливания этой летучей золы является промывание газов водой в так называемых мокрых газоочистителях. Орошение этих систем далеко не всегда возможно осветленной водой, возвращаемой с золоотвала, так как вода эта бывает насыщена Са(ОН)2 или CaSО4. При контакте такой воды с горячими дымовыми газами, содержащими СО2 и окислы серы, на стенках мокрых газоочистителей (скрубберов) и в соплах орошающей системы образуются малорастворимые соли, которые нарушают нормальную работу этих систем. Вследствие этого для орошения аппаратуры мокрой очистки газов приходится применять свежую воду, количества которой довольно значительны. Эти причины и приводят к необходимости сбрасывать из систем ГЗУ от 200 до 400 м3 воды/ч. Поскольку эта вода содержит ряд токсичных веществ, ее приходится подвергать обезвреживанию и лишь после очистки либо сбрасывать, либо использовать в системе ТЭС.

Способы и технология обезвреживания сбросных вод ГЗУ в настоящее время разрабатываются. На одной из электростанций Свердловской энергосистемы сооружена промышленная установка, действующая по принципу коагуляции. В очищаемой воде создаются хлопья гидроокиси алюминия.

Образующаяся гидроокись осаждает фтор, мышьяк и ванадий. Установка работала вполне удовлетворительно пока в очищаемой воде содержание фтора не превышало 15 мг/дм3. После изменения топлива и перевода ТЭС на экибастузские угли содержание фтора в воде ГЗУ повысилось до 50–60 мг/дм3. Это потребовало столь значительного увеличения дозировки реагентов, что очищенная вода стала иметь слишком высокую концентрацию сульфатов. Кроме того, такая очистка стала не экономична, тем более что сернокислый алюминий относится к дефицитным реагентам. Потребуется новая схема очистки этой воды, которая будет, видимо, состоять из двух стадий.

Обезвреживание организованного сброса из систем ГЗУ, к сожалению, не полностью устраняет вредное воздействие этих вод на природные источники воды. Кроме организованного сброса, существуют неорганизованные утечки через дамбу, ограждающую золоотвал, и в грунт через его ложе. Решение этих проблем несравненно сложнее и обойдется гораздо дороже. Так, выстилание ложи золоотвала непроницаемыми для воды материалами обходится от 3 до 5 руб/м2. Следовательно, гидроизоляция золоотвала для ТЭС мощностью 4 000 МВт, работающей на углях Экибастузского месторождения, обошлась бы в 50–60 млн. руб.

Наиболее рациональным решением проблемы золы и шлака, образующихся на ТЭС, являлось бы использование этих отходов в строительной и дорожной промышленности. Золы многих топлив содержат высокий процент свободной окиси кальция, т. е. могут прямо использоваться для приготовления цемента. Другие золы могли бы найти применение в керамической промышленности или даже в металлургии (например, содержание алюминия в золах Экибастузских углей составляет 15–20 %).

Интересным вариантом использования золы является ее повторное введение в топку котла вместе с новыми порциями топлива. При этом происходит спекание золы и образование гранулированного шлака, удаление которого может быть выполнено без участия воды. Перспективным является комбинирование топлив с целью получения золы в расплавленном состоянии. Можно было бы организовать своеобразное каменное литье с получением плит, непосредственно используемых при строительстве дорог и для иных целей. Пока все эти и многие другие мероприятия разработают и реализуют, значительные участки земли отчуждаются под золошлакоотвалы, многие тысячи кубометров воды ежечасно сбрасываются, нанося вред поверхностным и грунтовым водам.

16.6. Обмывочные воды

Системы гидрозолоудаления характерны для электростанций, работающих на твердых топливах. Особенностью ТЭС, сжигающих жидкое топливо, т. е. сернистые мазуты или нефть, является высокое содержание серы, ванадия и никеля в топливе. Так, сернистые мазуты от уфимских и сибирских нефтей содержат около 100 г ванадия, 10–15 г никеля и примерно 5 г других металлов в каждой тонне этого топлива.

На станции мощностью 4 000 МВт, которая выбрана нами в качестве примера, сжигается за 1 ч около 900 т мазута. При этом освобождается 90 кг ванадия,

15–20 кг никеля и около 5 кг других металлов. Большая часть этих веществ в виде различных окислов (V2О3, VO2, NiO, CuO и т. д.) выбрасывается в атмосферу с отходящими газами; от 5 до 15 % оседает в системе котла на различных поверхностях. Отлагающиеся в зоне низких температур соединения могут быть смыты водой, так как они состоят из растворимых сульфатов ванадия V(SO4)3, ванадила VOSO4, сульфатов никеля NiSO4 и железа FeSO4. Соли железа являются продуктом коррозии металлических поверхностей сернистыми соединениями, главным образом серной кислотой.

Технология обработки обмывочных вод с извлечением из них ванадия разработана ВТИ. Она заключается в частичной нейтрализации этой воды до рН ≈ 4. В этих условиях осаждается часть железа и практически весь ванадий. Осадок отделяется и направляется металлургам для выплавки феррованадия, а жидкость в другом резервуаре подвергается окончательной нейтрализации для полного осаждения железа и всех других примесей. Освобожденная от металлических соединений вода может быть возвращена для проведения следующих обмывок.

Предложены и другие технологические схемы переработки зольных отложений, образующихся в котлах, где топливом служит сернистый мазут. В настоящее время на таких ТЭС устанавливаются электрофильтры для улавливания и того ванадия, который уносится дымовыми газами. По некоторым зарубежным материалам можно судить, что этими электрофильтрами удастся уловить до 60–70 % всего освобождающегося при сжигании мазута ванадия. Даже только по крупным мазутным электростанциям Минэнерго эти 60–70 % дадут около 5 000 т ванадия в год. Это значение соизмеримо с мировой добычей ванадия, которая в 1970 г. составляла примерно 10 000 т/год (без России).

Физиологическое действие ванадия и его соединений весьма опасно. Соединения ванадия ядовиты. При попадании их в организм человека через желудочно-кишечный тракт или через легкие путем вдыхания пыли развиваются поражения дыхательных путей, нарушается деятельность почек, сердца и печени. Все это надо иметь в виду при работах по очистке поверхностей нагрева, загрязненных зольными отложениями, содержащими ванадий. Если пренебрегать средствами защиты, то могут возникнуть легочные кровотечения и нарушения работы внутренних органов, а при систематических отравлениях – опухолевые заболевания.

16.7. Нефтезагрязненные воды

Воды, загрязненные нефтепродуктами, т. е. мазутом и маслами, образуются на всех станциях независимо от вида применяемого топлива. На мазутных ТЭС количество этих вод обычно несколько больше за счет конденсатов, получающихся при разогреве мазута.

Необходимо отметить, что количество нефтезагрязненных вод и степень их загрязнения год от г

Дата добавления: 2017-03-12; просмотров: 4584;