Способы пайки по удалению окисной пленки

Наличие окисных пленок на поверхностях основного металла и расплавленного припоя препятствует их взаимодействию. Толщины пленок в зависимости от условий окисления колеблются в пределах от 2•10-6 до 5•10-4 мм. Взаимодействие же атомов возможно на расстояниях не более 10-6 мм. Поэтому для обеспечения активного взаимодействия паяемых поверхностей с расплавленным припоем и образования металлических связей между ними необходимо удалить них с окисные пленки. Окисные пленки удаляются с соединяемых поверхностей перед пайкой посредством, обычно, механической или химической обработкой. Однако за отрезок времени между очисткой и пайкой она образуется вновь. Так, на алюминии в первую же секунду после очистки толщина окисной пленки достигает 1,2•10-6 мм, на меди за 2 часа - пленка толщиной 2,4•10-6 мм.

Для удаления окисных пленок в процессе пайки применяют флюсы, контролируемые газовые среды, вакуум, физико-механические средства и другие средства.

Флюсовая пайка

Для удаления оксидов с поверхности паяемых металлов и припоя, а также для предупреждения образования новых оксидов при нагреве в процессе пайке применяются паяльные флюсы.

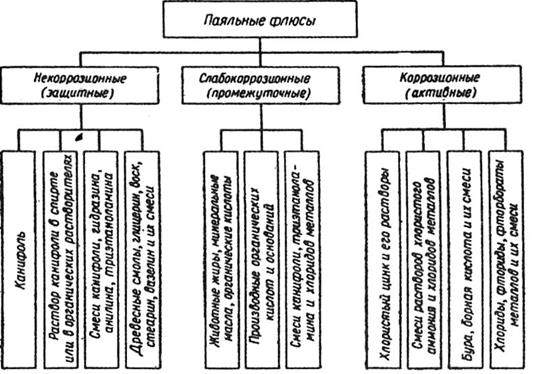

Флюсы могут быть твердыми (порошкообразные смеси различных солей), жидкими (водные растворы хлористых солей или спиртовые растворы органических соединений), а также газообразными. Флюсы различаются по степени коррозионного воздействия твёрдых остатков на паяное соединение флюсы: некоррозионные (защитные), слабокоррозионные (промежуточные) и коррозионные (активные). Следует отметить, что существуют припои, отдельные компоненты которых исполняют роль флюсов – их называют самофлюсующими припоями. Использование самофлюсующих припоев упрощает технологию пайки.

Интенсивность воздействия флюсов на окисную пленку ограничена их температурным интервалом активности. Нижний предел этого интервала - это минимальная температура, при которой флюс вступает во взаимодействие с окислами. С повышением температуры активность флюса возрастает. По достижении верхнего предела - максимальной температуры - активность флюса значительно снижается из-за выгорания, испарения или улетучивания отдельных его компонентов.

Механизм воздействия флюса на окислы металлов сложен, многообразен и включает в себя:

- растворение окисной пленки основного металла и припоя во флюсе;

- химическое взаимодействие флюса с окисной пленкой, в результате чего образуются легкоплавкие шлаки;

- химическое взаимодействие флюса с основным металлом, в результате чего происходит постепенное разрушение окисной пленки, отрыв ее от основного металла и перевод в шлак;

- восстановление окисной пленки.

Так, например, при низкотемпературной пайке с применением кислотных флюсов механизм воздействия их на окисную пленку основан на взаимодействии кислоты (например, соляной) с окислами металлов

Me + 2HCl = MeCl2+ H2.

Соединения MeCl2 растворимы в воде и легко удаляются с поверхности паяемых металлов.

Рис.3.8 Классификация паяльных флюсов

Недостатки флюсовой пайки - агрессивность ряда флюсов; невозможность достаточно надежно удалять поверхностные окислы некоторых металлов (например, окислы титана); экологические проблемы - загрязнение атмосферы и сточных вод. С этой точки зрения предпочтительной следует считать пайку без флюсов - в контролируемых атмосферах, которые по механизму воздействия на окислы можно разделить на активные, нейтральные (инертные) и вакуум.

Пайка в активной газовой среде (в восстановительной атмосфере).

В качестве восстановительной газовой среды применяют водород либо его заменители: окись углерода, азотно-водородную смесь (получается в результате диссоциации аммиака при нагреве выше 535 °С: 2NH3 = N+3H2).

Восстановление окисленного металла идет по схеме

MeO + H2 = Me + H2 O

Иногда в водородной печи используют и флюсы, или для улучшения смачивания на поверхность деталей в местах пайки наносят медные или никелевые покрытия.

Вследствие взрывоопасности водород применяют редко и, в основном, в печах малого размера.

Пайка в нейтральной газовой среде.

В качестве нейтральных газовых сред используются аргон, гелий, азот. Инертные газы предохраняют паяемый металл и припой от окисления в процессе пайки. Если же в пространство печи или контейнера, в которых ведется пайка, газ подавать под некоторым давлением, т.е. пайку вести в проточном нейтральном газе, то часть кислорода вместе с воздухом вытесняется, и парциальное давление его становится меньше. Тем самым создаются условия для непрерывного самопроизвольного распада окислов - диссоциации. Чтобы активизировать нейтральные газы, в них часто добавляют газообразные флюсы: фтористый водород HF, трехфтористый бор (BF3) и другие, которые, взаимодействуя с оксидной пленкой, способствуют их удалению.

Пайка в вакууме

Производится в разреженной до ~ 10-3…10-4 мм рт.ст. (10-1…10-2 Па) атмосфере.

Очистка паяемых поверхностей от окисных пленок при нагреве в вакууме может происходить в результате

-их диссоциации,

- растворения в паяемом металле,

- диффузии атомов металла в окисную плёнку и постепенной её металлизации.

В вакууме обычно паяют медь, никель, вольфрам, титановые сплавы, высоколегированные и жаропрочные стали, тугоплавкие металлы, керамику.

Ультразвуковая пайка.

Способ ультразвукового разрушения окисной пленки применяется при низкотемпературной пайке некоторых металлов, например, алюминия. С помощью жала специального паяльника в расплав припоя, находящийся на паяемой поверхности, вводятся упругие механические колебания ультразвуковой частоты, которые при прохождении через жидкий припой вызывает появление т. н. кавитационных пузырьков. Периодически исчезая, они вызывают в расплавленном припое сильные ударные волны, под действием которых происходит разрушение окисла.

Абразивная пайка. Осуществляется при помощи шабера, абразива, которые удаляют окисную пленку с нагретой детали под слоем расплавленного припоя.

Способы пайки по кинетике кристаллизации металла шва

Температура нагрева при пайке должна быть на 50-100 °С выше температуры плавления припоя. При этой температуре вследствие взаимодействия основного металла и припоя образуется сплав в жидком состоянии, из которого формируется структура паяного шва. При окончании нагрева паяемые детали охлаждаются и начинается кристаллизация паяного шва. На структуру и свойства паяного шва влияют не только физико-химические свойства образовавшегося в шве сплава, температура пайки, процесс диффузии, но и значительно скорость охлаждения. Медленное охлаждение способствует образованию более равновесной структуры и, следовательно, прочного и пластичного паяного соединения.

Диффузионной пайкойназывается пайка, при которой образование паяного соединения совмещено с изотермической обработкой.

Изотермическая обработка обусловливает прохождение диффузии с целью направленного изменения свойств паяного соединения, в том числе посредством кристаллизации металла шва при температуре пайки - выше температуры солидуса припоя.

На первой стадии процесса действуют капиллярные силы, происходит растекание припоя по паяемым поверхностям практически при отсутствии взаимодействия между припоем и основным металлом. На второй стадии наблюдается затвердевание жидкой фазы. На третьей - завершающей - стадии протекают процессы выравнивающей диффузии в твердом состоянии (гомогенизация паяного соединения).

Данный метод обеспечивает более гомогенный (однородный) состав паяного шва, повышает его прочность и пластичность.

Процесс пайки может быть использован для повышения температуры распайки. Благодаря диффузии более легкоплавких компонентов припоя (депрессантов) в основной металл, их диссоциации, образованию тугоплавких химических соединений происходит такое изменение состава паяного шва, которое обеспечивает высокую рабочую температуру соединения, его жаропрочность.

Недостатком диффузионной пайки является возможность образования пор по границам шва и основного металла, объясняемая различной скоростью диффузии атомов основного металла и припоя через указанную границу. Для предотвращения пористости паяного шва процесс диффузионной пайки ведется под небольшим давлением. Это способствует уменьшению (в результате выдавливания) жидкой фазы из шва.

По виду используемого припоя выделяют следующие способы пайки.

Пайка готовым припоем – это очень распространенный в промышленности способ пайки, при котором используется заранее изготовленный припой. Промышленностью выпускается большая номенклатура припоев различного состава в виде проволоки, прутков, ленты, пасты, трубок, наполненных флюсом, порошка.

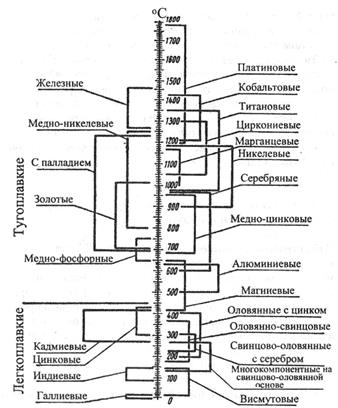

В зависимости от температуры плавления припоя пайка подразделяется на:

- низкотемпературную (менее 450 °С );

- высокотемпературную (больше 450 °С )

Классификация припоев по температуре плавления приведена на рис.4.9.

Рис.3.9 Классификация припоев по температуре плавления

Пайка, при которой припой образуется в результате контактного плавления соединяемых металлов называется контактно-реактивной. Она основана на способности некоторых металлов образовывать в месте контакта сплавы (эвтектики или твердые растворы), температура плавления которых ниже температуры плавления любого из соединяемых металлов. Например, температура контактного плавления меди и алюминия составляет 540…550 °С, тогда как температура [автономного] плавления меди – 1080°С, алюминия – 660 °С.

В ряде случаев, когда соединяемые металлы не образуют подобного типа сплавы, для контактно-реактивной пайки используют промежуточную прослойку или наносят покрытие на соединяемые поверхности напылением, гальваническим либо каким-то другим способом. Металл прослойки или покрытия подбирается так, чтобы он взаимодействовал с каждым из соединяемых металлов, образовывая более легкоплавкие сплавы. К таким более легкоплавким сплавам относятся эвтектические сплавы или сплавы - твердые растворы с минимумом на диаграмме состояния.

Если в результате контактного плавления и последующей кристаллизации в соединении формируется хрупкая структура, применяются меры, направленные на ограничение жидкой фазы при контактном плавлении. Например, посредством регулирования толщины наносимого на детали покрытия или укладываемой металлической фольги (не более 10-50 мкм).

При контактно-реактивной пайке детали сдавливают. Это создает лучший физический контакт между ними и способствует выдавливанию из избытка жидкой фазы. Вместе с избытками жидкости удаляются частицы окислов, присутствие которых в паяном шве снижает их прочность. Следует отметить, что жидкая прослойка, образующаяся при контактно-реактивной пайке, более активна, чем вносимый в зазор готовый припой: она лучше смачивает основной металл и более интенсивно его растворяет.

Контактно-реактивную пайку широко применяют для соединения:

1) разнородных металлов, например, титана со сталью, алюминия

с медью;

2) металлов с керамикой;

3) тугоплавких металлов.

При увеличении времени пайки удается благодаря диффузии повысить температуру распая соединений при сравнительно низкой температуре самой пайки.

Реактивно-флюсовой пайкой называется способ пайки, при котором припой образуется в результате восстановления металлов из компонентов флюса.

Типичным примером такой пайки является пайка алюминия флюсом из хлористого цинка, основанная на способности алюминия вытеснять цинк из расплавленной соли при температуре 400°С по реакции:

3ZnCl2 + 2Al = 2AlCl3 + 3Zn.

Образовавшийся цинк является припоем, соединяющим детали из алюминия.

В ряде случаев продукт взаимодействия основного металла с флюсом не является припоем, однако он покрывает поверхность в месте пайки и улучшает смачиваемость дополнительным припоем, который вводится в зазор. Например, с помощью флюса AgCl можно осуществлять реактивно-флюсовое лужение (покрытие) титана серебром:

Ti + 4AgCl = TiCl4 + 4Ag.

При температуре 350-400°С хлорид титана в виде газа улетучивается с поверхности титана, разрушая при этом оксидную пленку ТiO2, а восстановленное серебро покрывает чистую поверхность титана, которую затем подвергают пайке другими методами.

Дата добавления: 2017-03-12; просмотров: 4453;