Автоматическое регулирование заполнения испарителя

Отвод теплоты из охлаждаемой среды происходит в испарителе в результате кипения хладагента. От того, насколько полно для отвода теплоты используются возможности испарителя, зависит эффективность работы всей холодильной установки. Чем больше площадь поверхности, через которую жидкий хладагент поглощает теплоту из охлаждаемой среды, тем больше он ее отведет.

Теоретически максимальная холодопроизводительность испарителя будет при полном его заполнении жидким хладагентом. Однако полное заполнение ^теплообменного аппарата жидким агентом невозможно, поскольку при кипении образуется пар, который займет часть полезного объема испарителя. С другой стороны, полное заполнение не нужно и даже вредно, так как часть жидкого хладагента, не успевшего выкипеть в испарителе, попадет через всасывающий трубопровод в компрессор. Это вызовет влажный ход компрессора, резкое снижение его холодопроизводительности и создаст условия для гидравлического удара.

Для эффективной работы всей холодильной установки в целом требуется такое максимальное заполнение испарителя, при котором жидкий хладагент успеет выкипеть и во всасывающую магистраль поступит в парообразном состоянии.

Снижение жидкого хладагента в испарителе приведет к увеличению объема, занятого его парами. Пар значительно меньше поглощает теплоту, чем жидкий хладагент в процессе кипения, поэтому холодопроизводительность испарителя понизится. Поглощая теплоту, пар выходит из испарителя перегретым до температуры

∆tn=tвых-t0

где tвых - температура пара на выходе, °С;

to - температура кипения, °С.

Чем меньше жидкого хладагента в аппарате, тем больше будет перегрев его паров. Поэтому по перегреву паров хладагента оценивают степень заполнения испарителя жидким хладагентом.

Другой способ - по уровню применяется для оценки заполнения кожухотрубных испарителей.

Степень заполнения испарителя сохранится постоянной, если подача хладагента будет равна его выкипевшему объему. Возрастание теплового потока на аппарат приведет к более интенсивному парообразованию и увеличению занимаемо в испарителе объема пара. При неизменной подаче заполнение испарителя жидким хладагентом соответственно уменьшится. Очевидно, что для поддержания заданной степени заполнения испарителя при изменении теплового потока должна меняться и подача хладагента в испаритель.

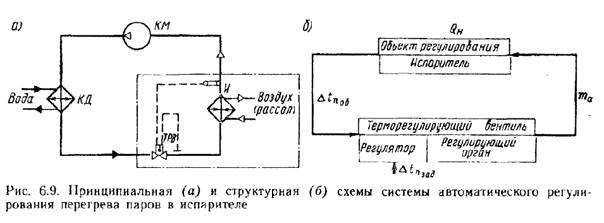

Для фреонов при бурном кипении основным показателем степени заполнения является перегрев паров хладагента на выходе испарителя. Этот принцип использован в системе, изображенной рис. 6.9. В ней объектом регулирования является испаритель И, а автоматическим регулятором, конструктивно выполненным совместно с регулирующим органом,- терморегулирующий вентиль (ТРВ). ТРВ обеспечивает регулирование перегрева паров хладагента tПоб на выходе из испарителя И, тем сам поддерживает неизменным заданный перегрев tПзад и степень заполнения теплообменного аппарата жидким хладагентом. При повышении перегрева регулятор увеличивает подачу ma хладагента в испаритель И, при снижении - уменьшает.

В холодильной технике температуру кипения хладагента непосредственно не замеряют, а определяют по давлению кипения.

В зависимости от места определения температуры кипения агента различают ТРВ с внутренним и внешним уравниванием давления.

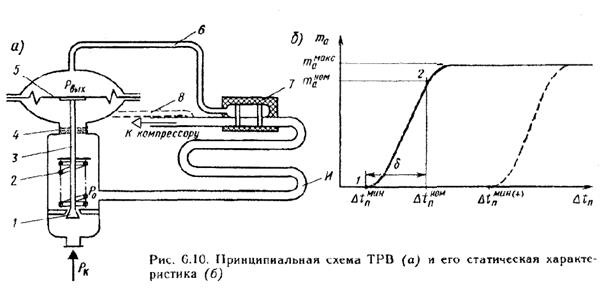

Рассмотрим принцип работы ТРВ с внутренним уравниванием давления (рис. 6.10, а). Пусть регулятор перегрева работает на испаритель И с малым сопротивлением. Тогда при движении хладагента внутри змеевика давление будет практически одинаковым, а значит, одинаковой будет и температура кипения. Элемент сравнения регулятора - мембрана 5 - определяет действие двух противоположно направленных сил: снизу от затяга пружины 2, сверху от разности давлений ∆р на мембрану со стороны термосистемы рвых и кипения в испарителе ро. Давление рвых зависит от температуры хладагента на выходе из испарителя. Давлению ро соответствует температура кипения to хладагента. Таким образом, разность давлений ∆р = рвых - р0 косвенно определяет перегрев ∆tп = tвых-tо, действующий на мембрану сверху, а снизу приложено усилие от пружины, задающее перегрев паров.

При увеличении теплового потока повышается температура паров хладагента на выходе из испарителя. Давление в термобаллоне 7 возрастает и передается по капиллярной трубке 6 в верхнюю полость над мембраной 5. Перепад давлений ∆р на мембрану увеличится и через шток 3 вызовет дальнейшее открытие клапана 1. Подача агента в испаритель возрастет.

Возросшему тепловому потоку на испаритель соответствует увеличенная подача хладагента, которая возможна только при дальнейшем открытии клапана 1. Дальнейшее открытие клапана 1 произойдет только при росте перепада давлений на мембрану, т. е. перегрева. Поэтому увеличение подачи жидкого хладагента в испаритель влечет за собой возрастание перегрева паров хладагента.

Наоборот, при снижении теплового потока температура паров хладагента на выходе из испарителя понизится. Перепад давлений Др, действующий на мембрану 5, уменьшится, и клапан 1 под действием пружины 2 убавит подачу агента в испаритель. Перегрев паров на выходе из испарителя начнет возрастать. Однако новое установившееся значение перегрева паров будет меньше прежнего, так как прикрытому положению клапана 1 соответствует меньший перепад давлений, воздействующий на мембрану.

Таким образом, заданный перегрев паров в испарителе поддерживается терморегулирующим вентилем не строго постоянным, а в некоторых пределах, причем каждой тепловой нагрузке, а значит и подаче хладагента, соответствует строго определенный перегрев.

Зависимость регулируемого параметра (перегрева паров ∆tп) от подачи хладагента ma (или теплового потока на испаритель) изображается статической характеристикой ТРВ (рис. 6.10,6). На ней точка 1 соответствует минимальному перегреву ∆tминп, при котором ТРВ начнет открываться. Для этой точки характерно закрытое положение клапана 1 (см. рис. 6.10, а, б) при равенстве усилий, действующих на мембрану 5 от перепада давлений ∆р =рвых-ро и пружины 2. Указанный перегрев называется перегревом начала открытия, или закрытым перегревом. Закрытый перегрев зависит от затяга пружины 2. Чем больше затяг, тем больший перегрев паров в испарителе требуется для начала открытия клапана 1. При максимально сжатой пружине статическая характеристика сместится эквидистантно в крайнее правое положение (показана штриховой линией). Точка 2 на статической характеристике показывает значение регулируемого параметра при номинальной подаче хладагента mаном (mаном = (75-85%)X mамакс).

Разность δ= ∆tпном - ∆tпмин , называемая неравномерностью регулирования, показывает, на сколько меняется регулируемый перегрев при изменении нагрузки на испаритель от минимального до максимального значения (в пределах от 3 до 10°С). Неравномерность регулирования присуща каждому ТРВ и зависит от его конструкции, жесткости пружины и рода хладагента.

Разность ∆tпмин(+) ∆tпмин соответственно при полностью затянутой и ослабленной пружиной xapaктерезует глубину настройки и лежит в пределах от 4 до 8 °С.

Приведенные статические характеристики ТРВ строятся для определенной температуры кипения определенного давления в конденсаторе. Понижение температуры кипения увеличивает неравномерное регулирования перегрева (статическая характеристика будет более пологой). Это обусловлено характером кривой давления насыщенных паров хладагента.

Подобный способ регулирована перегрева предполагает незначительное изменение давления хладагента по ходу испарителя, при котором температура кипения практически постоянна. В случае питания испарителя с повышенным гидравлическим сопротивлением давление кипения ро при движении хладагента по аппарату падает. По мере падения давления снижается и температура кипения to. Понижение температуры to в конце процесса кипения вызовет падение температуры паров агента на выходе из испарителя tвых. Это изменение отразится на снижении давления рвых над мембраной. Разность давлений на мембрану ∆р= рвых - ро уменьшится, и клапан 1 прикроется. При равных тепловых потоках в этом случае подача на испаритель убавится, а значит, ухудшится заполнение испарителя жидким хладагентом. Следовательно, ТРВ с внутреним уравниванием давления не может обеспечить качественное заполнение испарителя с высоким сопротивлением.

Чтобы оставить неизменной подачу хладагента в испаритель с повышенным гидравлическим сопротивлением, нужно сохранить прежний перепад давлений ∆р= рвых - ро на мембрану. Разность ∆р сохранится постоянной, если уменьшаемое и вычитаемое изменятся на одно и то же значение. Из-за высокого сопротивления в испарителе уменьшается давление в термосистеме рвых. Поэтому для сохранения прежней подачи нужно уменьшить и давление, подводимое к мембране снизу.

Подобное решение реализовано в ТРВ с внешним уравниванием давления. В регуляторе перегрева этого типа мембрана изолируется сальником 4 (на рис. 6.10 показан штриховыми линиями) от хладагента, поступающего в испаритель. Изолированная нижняя полость соединяется трубкой 8 (показана штриховыми линиями) с хладагентом на выходе из испарителя, около места крепления термобаллона 7. Таким образом, к мембране снизу подводится давление, пониженное за счет гидравлического сопротивления в испарителе. В отличие от ТРВ с внутренним уравниванием давления перепад ∆р на мембрану сохранится прежним. Клапан 1 также не изменит своего положения.

Подача и заполнение испарителя жидким хладагентом останутся неизменными.

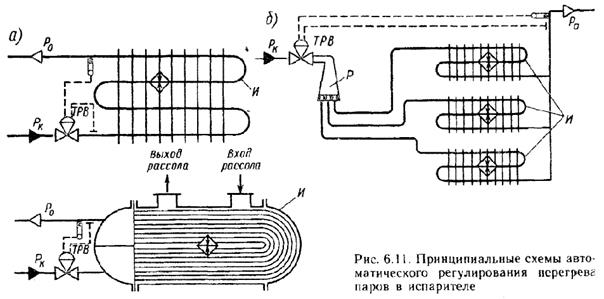

Гидравлическое сопротивление испарителя определяется его типом и назначением. Так, испарители непосредственного охлаждения воздуха имеют малое гидравлическое сопротивление (падение давления около 10 кПа). Поэтому его питание может осуществляться терморегулирующим вентилем с внутренним уравниванием. Подобные испарители выполняются в виде батарей с конвективным движением воздуха (рис. 6.11, а).

Воздухоохладители с принудительным обдувом (рис. 6.11,6) изготовляются для параллельно соединенных секций. Гидравлическое сопротивление всех секций практически различно, что приводит к их неравномерному заполнению при питании от одного ТРВ. Равномерное распределение подачи в этом случае достигается введением распределителя Р с большим гидравлическим сопротивлением.

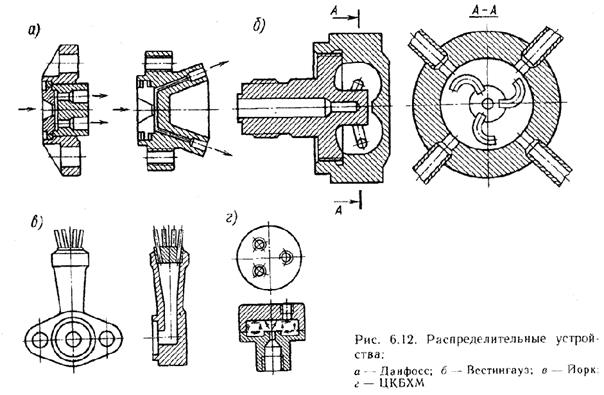

Распределители (рис. 6.12) представляют собой устройства с каналами малого диаметра, от которых хладагент поступает к секциям испарителя. Так, если гидравлическое сопротивление секций испарителя 1,0; 2,0 и 3,0 кПа, то в последний аппарат из-за большой относительной разности сопротивлений поступит значительно меньше хладагента, чем в первый. Если в рассмотренном примере установить распределитель с гидравлическим сопротивлением 100 кПа, это даст сопротивление соответственно 101, 102 и 103 кПа на каждую секцию испарителя, и незначительная относительная разность сопротивлений обеспечит равномерную подачу хладагента по всем секциям. Полученная равномерность подачи достигается определенной ценой: введение дополнительного сопротивления снижает холодопроизводительность ТРВ на 20-30%. Очевидно, что питание подобных испарителей осуществляется ТРВ с внешним уравниванием давления.

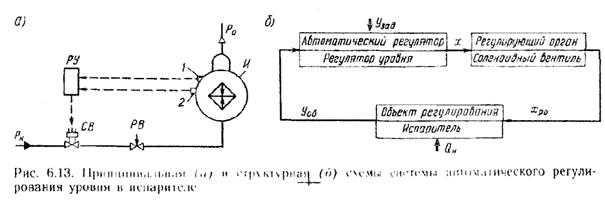

Принципиальная (а) и структурная (б) схемы системы автоматического регулирования уровня в испарителе показаны на рис. 6.13.

Испаритель оборудован двумя полупроводниковыми реле уровня: верхним 1 и нижним 2. Жидкий хладагент, дросселируясь в ручном регулирующем вентиле РВ при открытом соленоидном вентиле СВ, заполняет испаритель И. Как только его уровень достигнет верхнего предела, реле 1 закроет соленоидный вентиль СВ. Подача в испаритель прекратится.

В процессе кипения уровень жидкого хладагента в испарителе И будет понижаться, и при достижении нижнего предела реле 2 откроет соленоидный вентиль СВ. Процесс повторится. Работой СВ управляет регулятор уровня РУ.

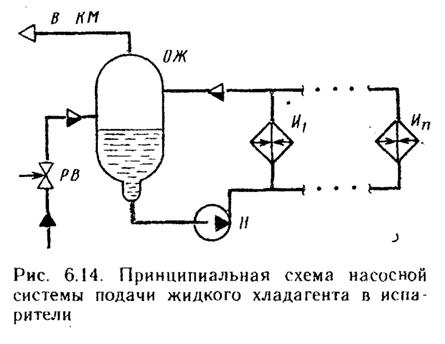

Рассмотренные системы автоматического регулирования заполнения испарителей при оптимальной настройке обеспечивают максимально допустимую степень их заполнения. Ограничения накладываются условиями безопасной и эффективной работы компрессора. Стремление получить наибольший теплоотвод в испарителе в ряде схемных решений привело к отказу от регулирования заполнения аппаратов и переходу к максимально возможному варианту их заполнения. Этого позволяет добиться насосная система подачи жидкого хладагента (рис. 6.14).

Жидкий хладагент, дросселируясь в регулирующем вентиле РВ, направляется в отделитель жидкости ОЖ. Образовавшийся при дросселировании пар отводится по всасывающему трубопроводу к компрессору, а жидкий хладагент насосом Н подается в испарители И1,.. Ип. Количество жидкости, прокачиваемой насосом через испарители, в 4-5 раз больше, чем ее выкипает. Поэтому из испарителей выходит парожидкостная смесь с большим содержанием жидкого хладагента, которая сепарируется в отделителе жидкости ОЖ и вновь насосом И направляется для кипения. Таким образом, подавая большое количество жидкого хладагента в испарители, добиваются их максимально возможного заполнения, а следовательно, и существенного повышения интенсивности теплообмена в аппаратах. Уровень хладагента в отделителе жидкости ОЖ регулируется изменением подачи хладагента через регулирующий вентиль РВ.

В заключение рассмотрим типовые конструкции регуляторов перегрева и уровня, используемых в судовых системах автоматического регулирования заполнения испарителей.

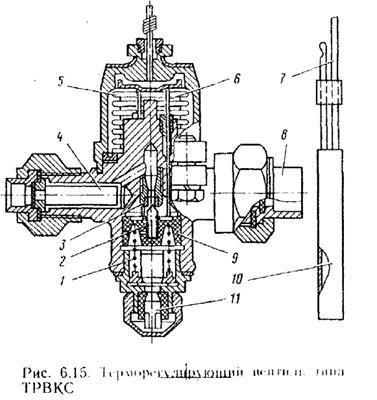

Отечественные терморегулирующие вентили выпускаются с мембранным и сильфоиным чувствительным элементом.

Термочувствительная система терморегулируемого вентиля типа ТРВКС (рис. 6.15) состоит из термобаллона 10, наполненного активированным углем, капиллярной трубки 7 и полости над сильфоном 5, заполненными углекислым газом под определенным давлением. Жидкий хладагент поступает в терморегулирующий вентиль через фильтр 4 входного штуцера, который предохраняет проходное отверстие ТРВ от засорения. Проходя через отверстие в седле 3, открытое игольчатым клапаном 2, хладагент дросселируется от давления конденсации до давления кипения. Образовавшаяся холодная парожидкостная смесь по выходному штуцеру 8 направляется в испаритель, а через отверстия в корпусе - во внутреннюю полость сильфона 5. В трех отверстиях находятся толкатели 6, соединяющие сильфон с держателем 9 игольчатого клапана, а через четвертое отверстие пары хладона свободно поступают под мембрану, поэтому там поддерживается давление, равное давлению кипения хладагента. При снижении теплового потока падает температура паров хладагента на выходе из испарителя, а значит и температура термобаллона 10. При этом поглотительная способность угля увеличивается, часть газа поглощается и уменьшается перепад давлений, действующий на сильфон 5. Под действием пружины 1 клапан 2 прикрывает седло 3, уменьшая подачу хладагента в испаритель. При повышении температуры термобаллона 10 происходит десорбция, т. е. выделение части поглощенного газа с повышением давления в термосистеме и увеличением подачи хладагента в испаритель. Перегрев открытия задается винтом 11, имеющим левую резьбу.

Терморегулирующие вентили с внутренним уравниванием фирмы "Данфосс", например типа TVFM, имеют сходную конструкцию.

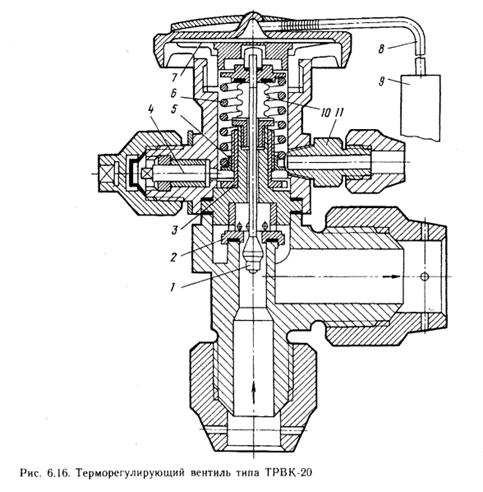

Принцип действия терморегулирующего вентиля с внешним уравниванием давления типа ТРВК-20 (рис. 6.16) следующий. Пары хладагента, выходящего из испарителя, по уравнительной трубке через штуцер 11 поступают под мембрану 7. Сверху на мембрану действует давление от термосистемы (термобаллон 9, капиллярная трубка 8 и полость над мембраной), соответствующее температуре перегретых паров хладагента на выходе из испарителя. С увеличением перегрева возрастает разность давлений на мембрану 7, которая, преодолевая усилие сжатия пружины 6, прогибается вниз, увеличивая отрыв клапана 1 от седла 2. Хладон из конденсатора поступает в ТРВ снизу, дросселируясь в отверстии седла 2, и проходит в испаритель. Сильфон 10 изолирует пары хладагента в испарителе от полости под мембраной. Перегрев начала открытия задается натяжением пружины 6. При повороте малой шестерни 4 по часовой стрелке шестерня 3, вращаясь, перемещает гайку 5 по направляющим корпуса вверх. Сжатие пружины 6 увеличивает закрытый перегрев, что уменьшает подачу хладагента в испаритель.

Учитывая сильное воздействие аммиака в присутствии воды на цветные металлы, ТРВ изготавливаются стальными. Напротив, во избежание коррозии ТРВ, работающие с фреоном, изготавливают из латуни.

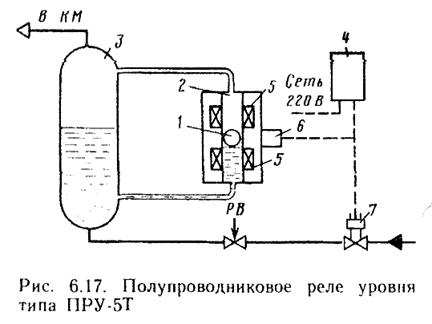

Для регулирования уровня жидкого хладагента большое распространение получил поплавковый тип регуляторов. На рис. 6.17 в полупроводниковом реле уровня ПРУ-5Т чувствительным элементом является стальной поплавок 1, размещенный в цилиндре 2. Цилиндр 2 соедини с паровой и жидкостной частями испарителя 3, благодаря чему поплавок контролирует в нем уровень жидкости. На цилиндре 2, выполненном из немагнитного материала установлены две катушки индуктивности 5. При изменении уровня в испарителе 3 поплавок пересекает магнитное поле верхней либо нижней катушки. Индуктивное сопротивление катушки меняется, что вызывает разбалансировку моста переменного тока в электронном блоке. Возникающий электрический сигнал через клемную коробку 4 подается на соленоидный вентиль 7, изменение его положение таким образом, что бы поддержать заданный ypoвень жидкости в испарителе. Нижний предел уровня задается переменным резистором, установленным в электронном блоке 6.

На судах зарубежной постройки большое распространение в системах автоматического регулирования уровня в испарителе получил электронный регулятор уровня (рис. 6.18). Чувствительный элемент - поплавок 1 с металлической трубкой 2 - размещен в поплавковой камере 4. Поплавковая камера соединена с верхней и нижней частями испарителя. При повышении уровня жидкого хладагента в испарителе поплавок / с трубкой 2 поднимается вверх. Перемещение стержня вызывает изменение сопротивления соленоидной катушки 5, включенной в мостовую схему электронного блока 3. Разбаланс в мостовой схеме приводит к появлению управляющего сигнала на закрытие соленоидного вентиля и прекращению питания испарителя.

Для регулирования уровня жидкости в промежуточных сосудах применяются аналогичные регуляторы.

Дата добавления: 2017-02-13; просмотров: 3770;