Конструкционные материалы на основе органических вяжущих веществ

Рассматриваемые вопросы

1. Материалы на основе органических вяжущих.

2. Асфальтовые бетоны и растворы.

3. Полимерные материалы и изделия.

Конструкционные материалы на основе органических вяжущих веществ, как и предыдущие их группы на основе неорганических вяжущих, являются безобжиговыми композитами. К ним относятся асфальтовые бетоны и растворы, дегтебетоны, полимербетоны и другие композиции на основе битумных и дегтевых вяжущих, а также полимерных вяжущих. Связующее вещество (матрица) в этих материалах, как и в композитах на основе неорганических вяжущих, формируется путем взаимодействия между жидкой дисперсионной средой, в качестве которой выступает органическое вяжущее, и твердой дисперсной фазой – порошкообразным компонентом.

Органические вяжущие вещества представляют собой природные или искусственные твердые, вязкопластичные или жидкие (при обычной температуре) вещества, состоящие из химических соединений с атомами углерода, обладающие способностью отвердевать и сцепляться (иметь достаточную адгезию) с минеральными или органическими наполнителями и заполнителями, растворяться в органических растворителях. К органическим вяжущим относят битумные и дегтевые вяжущие (битумы, дегти) Эти вяжущие придают материалам водоотталкивающие свойства (гидрофобность) и водостойкость, эластичность, малую пористость. Поэтому органические вяжущие широко используются в изоляционных и кровельных материалах. Определенное количество их применяется в конструкционных материалах типа бетонов, растворов и изделий из них.

Битумные и дегтевые вяжущие

Битумы– органические вещества черного или темно-бурого цвета, состоящие из смеси высокомолекулярных углеводородов При обычных температурах битумы могут находиться в твердом, вязком или жидком состоянии. Плотность битумов немного более 1 г/см3.

Различают природные и искусственные (нефтяные) битумы. Природные битумы встречаются в местах нефтяных месторождений, образуя линзы, а иногда и асфальтовые озера. При переработке нефтяных битумов получают гудрон. Он является исходным сырьем для получения вязкого и твердого битума.

Химический состав битумов (% по массе): углерод – 70–80, водород - 10–15, сера - 2–9, кислород – 1–5 и азот - 0–2. Большое значение имеет групповой состав битумов. Он включает: масла (35-60 %) с молекулярной массой 300–600, плотностью менее 1 г/см3; смолы – вязкопластические вещества (20–40 %) с молекулярной массой 600–1000, плотностью около 1 г/см3; асфальтены – твердая часть битума (10–40 %) с молекулярной массой 1000–5000, плотностью более 1 г/см3; По внутреннему строению битум представляет собой коллоидную систему, дисперсионной средой в которой является раствор смол в маслах, а дисперсной фазой – частицы асфальтенов (10–20 мкм), окруженные оболочками убывающей плотности от смол – к маслам.

Физические свойства битумов: плотность в зависимости от группового состава – 0,8–1,3 г/см3; теплопроводность характерна для аморфных веществ и составляет 0,5-0,6 Вт/(м·К).

.К физико-механическим (техническим) свойствам битумов относятся: глубина проникания иглы в битум, или твердость, и растяжимость, или пластичность (для твердых и вязких битумов), условная вязкость (для жидких битумов), а также температура размягчения.

Условная вязкость жидких битумов характеризуется временем истечения 50 см3 битума через отверстие вискозиметра определенного диаметра.

В зависимости от показателей основных свойств битумы делят на марки. Твердые и вязкие нефтяные битумы (БН) вырабатывают четырех марок: БН 60/90, БН 90/130, БН 130/200, БН 200/300 (цифры дроби – допустимые для данной марки пределы пенетрации при 25 °С).

Для обозначения марок битумов специального назначения вводится дополнительная буква (Д – дорожный, К – кровельный и т.д.).

Битумы нефтяные дорожные (БНД) имеют марки: БНД 40/60, БНД 60/90, БНД 90/130, БНД 130/200, БНД 200/

Для изготовления кровельных и гидроизоляционных материалов применяют битумы кровельные (БНК) марок: БНК 45/180 (пропиточные), БНК 90/40 и БНК 90/30 (покровные). Битумы строительные (БН) бывают марок БН 50/50, БН 70/30, БН 90/10.

Отвердевание битумов может происходить в объемном и пленочном состояниях. В объемном состоянии отвердевание идет в результате охлаждения, образования сетчатой структуры из макромолекул и повышения его вязкости. Отвердеванию битума в пленочном состоянии способствует, кроме того, физико-химическое взаимодействие его макромолекул с поверхностью зерен заполнителя и особенно порошкообразного наполнителя (минерального порошка).

К добавкам, улучшающим свойства битумов, относятся добавки поверхностно-активных веществ, полимеров, а также измельченной резины из отслуживших автомобильных покрышек и т.п.

Полимерные добавки можно отнести к структурирующим, которые позволяют расширить интервал работоспособности материала, так как с их введением повышается тепло- и морозостойкость. Однако следует иметь в виду, что иногда полимерная добавка может ускорить старение композиции под влиянием атмосферных факторов, поэтому рекомендуется выбирать атмосферостойкие полимеры. Кроме того, полимеры с битумами трудно совмещаются..

Полимерные добавки улучшают упругие свойства, растяжимость, когезию органических вяжущих (битумов и дегтей). Наибольшее применение получили эпоксидные смолы, поливинилацетат, полистирол, синтетические каучук и латекс.

При получении сплавов битума с полимером или каучуком нередко добавляются стабилизаторы, вулканизирующие реагенты, ускорители и другие дополнительные компоненты.

Дегтикаменноугольные, сланцевые, торфяные и древесные получают путем сухой (без доступа воздуха) перегонки соответствующих видов твердого топлива. Для строительных целей применяются дегтевые вяжущие, состоящие из отогнанного дегтя, который получают после отбора из сырых каменноугольных дегтей летучих фракций, и составленного дегтя, который изготовляют смешением горячего пека с дегтевыми маслами (антраценовым и др.) или обезвоженными сырыми дегтями.

Пек – твердое или вязкое аморфное вещество черного цвета. Это остаточный продукт перегонки каменноугольных дегтей при температуре более 360 °С.

В состав дегтевых вяжущих входят в основном непредельные углеводороды ароматического ряда – производные бензола и их соединения с кислородом, азотом и серой. Поэтому атмосферостойкость материалов на основе дегтевых вяжущих ниже по сравнению с битумными материалами (дегти стареют быстрее, чем нефтяные битумы).

Асфальтовые бетоны и растворы

Асфальтобетон (асфальтобетонная смесь) – важнейший дорожно-строительный материал, получаемый в результате уплотнения при оптимальной температуре рационально рассчитанной и приготовленной смеси, состоящей из битумного вяжущего, минерального порошка и заполняющих компонентов. При отсутствии в смеси крупного заполнителя (щебня или гравия) этот материал именуется песчаным асфальтом или асфальтовым раствором. В асфальтовых растворах и бетонах матричным компонентом, соединяющим зерна заполнителей в единое целое, является асфальтовое связующее (называемое также асфальтовым вяжущим), представляющее собой композицию нефтяного битума с тонкомолотым минеральным порошком (как правило, из известняка, доломита и других карбонатных пород

В зависимости от вида минеральной составляющей различают асфальтобетонные смеси: щебеночные, гравийные, песчаные. В зависимости от температуры укладки асфальтобетонные смеси бывают: горячие – изготовляемые на вязких нефтяных дорожных битумах и применяемые непосредственно после приготовления – с температурой укладки не менее 120 °C, и холодные – изготовляемые на жидких битумах – с температурой укладки свыше 5 °C. Среди горячих иногда выделяют теплые асфальтобетонные смеси – изготовляемые на вязких и жидких битумах – с температурой укладки не менее 70 °C.

Наиболее распространены горячие асфальтобетонные смеси. В зависимости от величины остаточной пористости асфальтобетоны из этих смесей делят: а) на высокоплотные с остаточной пористостью 1–2,5 %; б) плотные с остаточной пористостью 2,5–5 %; б) пористые с остаточной пористостью 5–10 % (для нижних слоев покрытий и основания); в) высокопористые с остаточной пористостью 10–18 %.

В зависимости от наибольшего размера минеральных зерен горячие смеси подразделяют: а) на крупнозернистые (с зернами до 40 мм); б) мелкозернистые (с зернами до 20 мм); в) песчаные (с зернами до 5 мм). Холодные смеси подразделяют на мелкозернистые и песчаные. Горячие щебеночные и гравийные смеси в зависимости от содержания в них щебня или гравия, а также песчаные горячие смеси в зависимости от вида песка подразделяют на типы: А – многощебенистые (с содержанием щебня от 50 до 60 %); Б – среднещебенистые (с содержанием щебня от 40 до 50 %); В – малощебенистые (с содержанием щебня от 30 до 40 %); Г – песчаные смеси на песках из отсевов дробления, а также их смесях с природным песком при содержании последнего не более 30 %; Д – песчаные на природных песках или смесях природных песков с отсевами дробления при содержании последних менее 70 % по массе. Холодные щебеночные и гравийные смеси соответственно подразделяют на типы Бх и Вх, а холодные песчаные смеси – на типы Гх и Дх.

Исходные материалы для асфальтобетонов.Марку битума выбирают в зависимости от вида асфальтобетона, климатических условий строительства, категорий дороги. В необходимых случаях применяют полимерно-битумные вяжущие и модифицированные битумы.

Для асфальтобетонных смесей минеральный порошок получают путем тонкого измельчения известняков, доломитов и других карбонатных пород, а также основных доменных шлаков. В горных породах для приготовления неактивированного минерального порошка содержание глинистых примесей не должно превышать 5 %. Для приготовления активированного минерального порошка в горную породу перед измельчением вводят активирующую смесь, состоящую из битума и поверхностно-активного вещества (ПАВ) или продукта, содержащего ПАВ. Тонкость помола порошков должна быть такой, чтобы при мокром рассеве сквозь сито с отверстиями 1,25 мм проходило 100 %; 0,315 мм – соответственно для активированного и неактивированного порошка – не менее 95 и 90 %; 0,071 мм – не менее 80 и 70 % порошка по массе. Активированный минеральный порошок должен быть гидрофобным. Активированные порошки при хранении не комкуются, улучшают перемешивание и уплотнение смесей; расход битума при приготовлении асфальтобетона уменьшается.

В качестве крупного заполнителя применяют щебень с размерами зерен от 5 (3) до 20 мм (в крупнозернистых смесях – до 40 мм) из горных пород магматического и метаморфического происхождения с прочностью не менее 100 МПа в водонасыщенном состоянии, а также пород осадочного происхождения и доменных шлаков с прочностью не менее 80 МПа. Морозостойкость щебня должна составлять не менее 50 циклов испытания на морозостойкость для верхнего и не менее 25 – для нижнего слоев дорожного покрытия. Гравий применяется тех же размеров, но его свойства хуже, чем у щебня, поэтому рекомендуется не менее 50 % гравия дробить в щебень.

Мелким заполнителем асфальтобетона является песок. Используют как дробленый песок (в т.ч. высевы при дроблении щебня), так и природный (речной, овражный, горный) с размерами зерен 0,14 - 5 (3) мм. Содержание в природном песке пылеватых, глинистых и илистых примесей должно быть не более 3 %, в том числе частиц менее 0,14 мм – не более 15 %. С целью улучшения зернового состава минеральной части асфальтобетона (достижения минимальной пустотности смеси заполнителей) песок делят на две фракции по граничному зерну 1,25 или 0,63 мм в зависимости от крупности песка либо используют смесь двух песков (крупного и среднего).

Структуру асфальтобетонаобразует заполняющая смесь щебня или гравия с песком, скрепленная в монолит асфальтовяжущим веществом. Микроструктура асфальтового связующего состоит из дискретных частиц минерального порошка и матричного вещества - битума.

На каждом уровне структуры можно выделить следующие ее типы. Порфировая (базальная) характеризуется относительно большим количеством матричного связующего вещества, т.е. «плавающим» положением заполнителя (на макроуровне). Характерна для асфальтобетона из малощебеночных смесей, при этом свойства заполнителя практически не оказывают влияния на свойства материала. Такую структуру имеет литой асфальтобетон (из высокопластичных смесей). В случае контактной структуры дискретные частицы контактируют между собой через тонкие непрерывные пленки связующего. Такая структура в частности характерна для среднещебеночной асфальтобетонной смеси. Здесь в полной мере проявляются свойства заполнителя, но важны также и свойства асфальтового связующего. Контактная структура, как правило, обеспечивает наиболее высокие прочностные и другие эксплуатационные свойства материала. Законтактная структура характерна для многощебеночных смесей. Асфальтового связующего недостаточно для заполнения пор и создания непрерывной пленки на частицах минеральных компонентов. Такие асфальтобетоны имеют высокую остаточную пористость и дренирующую способность – пропускать воду; применяются для нижнего слоя асфальтобетонного покрытия. Наилучшая структура асфальтобетона, обеспечивающая заданный комплекс как технологических (пластичность смесей), так и эксплуатационных свойств, получается в результате оптимального совмещения необходимых типов структур на каждом уровне. Пористость ухудшает долговечность асфальтобетона в связи с возрастанием водопоглощения, снижением морозостойкости и химической стойкости.

Свойства асфальтобетонов зависят от состава, структуры и свойств составляющих материалов. Выбирают материалы в зависимости от типа асфальтобетона и его назначения в дорожной одежде. В любом случае материалы должны соответствовать техническим требованиям, обусловленным ролью в асфальтобетоне.

Механические свойства асфальтобетона в целом сильно зависят от температуры. Он может вести себя как упругохрупкое (при отрицательных температурах), как упруговязкопластичное (при обычных температурах), как вязкопластичное тело (при повышенных температурах).

Прочность асфальтобетона определяют при нескольких температурах (25 и 50 °С) и с заданной скоростью нагружения. При испытании на сжатие используют цилиндрические образцы размерами (диаметр и высота) 50,5´50,5 или 71,4´71,4 мм (в зависимости от крупности заполнителя). Прочность асфальтового связующего и асфальтобетона в целом во многом зависит от фазового отношения, т.е. соотношения битума и минерального порошка (Б/П), которое определяет при необходимом уплотнении смеси пористость материала после отвердевания. При оптимальном Б/П весь битум адсорбирован в виде тонких непрерывных пленок на поверхности частиц минеральных компонентов (прежде всего порошкообразного наполнителя), и асфальтовое связующее имеет наибольшую прочность. Кроме того, прочность асфальтобетона зависит от содержания и вида песка и щебня, температуры и т.д. При температуре 20 °С предел прочности при сжатии асфальтобетона обычно составляет около 2,5 МПа, а при растяжении – в 6–8 раз меньше. С повышением температуры предел прочности при сжатии снижается до 1,0–1,2 МПа (при 50 °С). Для повышения прочности асфальтобетона необходимо применять щебень и дробленый песок вследствие их шероховатой поверхности и улучшения сцепления с битумом (в случае гравия и природного песка прочность будет ниже). Относительное содержание компонентов должно обеспечивать наиболее плотную структуру материала, т.е. минимальную остаточную пористость.

Достижение наибольшей прочности вступает в определенное противоречие с трещиностойкостью асфальтобетона. Трещиностойкость, т.е. сопротивляемость асфальтобетона температурным растягивающим напряжениям, может быть обеспечена применением возможно менее вязких битумов, деформативность которых сохраняется при низких температурах. Поэтому выбор показателей механических свойств зависит от условий эксплуатации. В теплом климате используют асфальтобетоны из менее пластичных смесей, в холодных условиях – асфальтобетоны с повышенной трещиностойкостью - из более пластичных смесей, а также теплые и холодные асфальтобетоны.

Важными свойствами асфальтобетона являются также водостойкость, морозостойкость, износостойкость. Водостойкость оценивается отношением пределов прочности при сжатии образцов в водонасыщенном (в том числе при длительном водонасыщении) и сухом состояниях при температуре 20 °С. О водоустойчивости асфальтобетона также судят по величине набухания при насыщении образцов водой. Водостойкость асфальтобетона должна быть в пределах 0,6–0,9; величина набухания в воде не более 0,5 % (по объему).

В зависимости от показателей физико-механических свойств и применяемых материалов асфальтобетонные смеси и асфальтобетоны подразделяются на марки. Показатели физико-механических свойств плотных асфальтобетонов из горячих смесей различных марок для II и III дорожно-климатических зон должны соответствовать требованиям, указанным в табл. 12.1.

Определение состава асфальтобетона. Проектирование асфальтобетона – это комплексный процесс, позволяющий правильно определить его состав с учетом работы в условиях воздействия транспортных средств и окружающей среды. В зависимости от этого назначают вид и тип асфальтобетона, определяют требования, предъявляемые к асфальтобетонной смеси и асфальтобетону. Проектирование асфальтобетона включает в себя три этапа.

На первом этапе производят выбор исходных материалов с учетом их стоимости и дефицитности. Целесообразно использовать местные материалы и вторичные ресурсы (отходы других отраслей промышленности – шлаки, золы и др.). Привозные материалы необходимо применять только в случае невозможности замены их местными или как дополнение к местным материалам, например с целью их обогащения.

На втором этапе производят собственно определение состава асфальтобетона, включающее: а) расчет зернового состава минеральной части;

б) определение оптимального количества битума.

Третий этап проектирования – это приготовление и испытание образцов из контрольной смеси и уточнение состава асфальтобетона.

Таблица 13.1. Показатели физико-механических свойств плотных асфальтобетонов из горячих смесей для II и III дорожно-климатических зон

| Показатель | Нормы для асфальтобетонов из смесей марок | ||

| I | II | III | |

| Предел прочности при сжатии, МПа, при температуре: 20°С, для асфальтобетонов всех типов, не менее 50°С, для асфальтобетонов типов, не менее: А Б В Г Д 0°С, для асфальтобетонов всех типов, не более Водостойкость, не менее Водостойкость при длительном водонасыщении, не менее | 2,5 1,0 1,2 – 1,3 – 11,0 0,90 0,85 | 2,2 0,9 1,0 1,2 1,2 1,3 12,0 0,85 0,75 | 2,0 – 0,9 1,1 1,0 1,1 12,0 0,75 0,65 |

Расчет минеральной части асфальтобетона заключается в определении количества фракций минеральных компонентов, их оптимального соотношения между собой, а также соотношения самих компонентов (щебень, песок, минеральный порошок) для достижения наибольшей плотности смеси, т.е. наиболее плотной упаковки зерен и частиц. Применяют смеси с непрерывной (в смеси существуют в определенном соотношении зерна соседних фракций с близкими размерами) и прерывистой гранулометрией (когда отсутствуют некоторые фракции и зерна сильно отличаются по размерам). На практике наиболее плотную упаковку создают смеси с прерывистой гранулометрией, т.к. потенциальная возможность заполнения пор между крупными частицами более мелкими в смесях с непрерывной гранулометрией, как правило, не реализуется из-за трудности проникновения частиц между друг другом. Кроме того, для получения последних смесей необходимы в достаточном количестве мелкозернистые фракции заполнителя, что требует наличия крупного песка с модулем крупности выше 2,5 или высевок от отходов камнедробления для обогащения более мелких песков. В то же время асфальтобетонные смеси на основе минеральной части с непрерывной гранулометрией, как правило, более пластичны. На практике применяют смеси как с прерывистой, так и с непрерывной гранулометрией, и имеются рекомендации по зерновому составу для тех и других смесей с целью получения наиболее плотной их упаковки.

Расчет зернового состава минеральной части асфальтобетона с непрерывной гранулометрией осуществляют по кривым плотных смесей. Для этого предельные размеры зерен соседних фракций должны отличаться в 2 раза, т.е.

, (13.1)

, (13.1)

где d1– наибольший диаметр зерен минеральной части, устанавливаемой в зависимости от типа асфальтобетона, мм; dm – наименьший диаметр зерен, соответствующий пылеватой фракции минерального порошка (обычно 0,005 мм).

Число фракций n на единицу меньше числа размеров m, и его можно определить по формуле

. (13.2)

. (13.2)

Величина, показывающая, во сколько раз количество (массовая доля) последующей фракции меньше предыдущей, называется коэффициентом сбега К. При К= 0,8 смесь получается с наибольшей плотностью. Поскольку подобрать именно такую смесь трудно, то рекомендуется принимать коэффициент сбега в пределах 0,7–0,84, при этом смеси получаются достаточно плотными. Зная размеры фракций, их количество и принятый коэффициент сбега К (0,7 и 0,84), определяют массовое количество в процентах каждой фракции по формулам

(13.3)

(13.3)

, (13.4)

, (13.4)

, (13.5)

, (13.5)

где а1 – количество первой (наиболее крупной) фракции, %; а2, а3, …аn – количество последующих фракций, %.

Сумма всех фракций (по массовому содержанию) равна 100 %, т.е.

, (13.6)

, (13.6)

или

. (13.7)

. (13.7)

В скобках указана сумма геометрической прогрессии, следовательно, количество первой фракции, %, в смеси

. (13.8)

. (13.8)

По этой формуле определяют процентное содержание первой фракции для К = 0,7 и К = 0,84. Затем определяют количество последующих фракций и на основании полученных данных строят предельные кривые плотных смесей, соответствующие предельным значениям коэффициента сбега. Кривая гранулометрического состава конкретной рассчитываемой смеси должна располагаться между предельными кривыми.

При невозможности расчета плотной минеральной смеси с непрерывной гранулометрией (при отсутствии крупнозернистых песков и невозможности обогащения мелких песков высевками) необходимая плотность может быть достигнута и для смесей с прерывистой гранулометрией. В этом случае получают более жесткий каркас минеральной части вследствие меньшей раздвижки зерен.

Оптимальное количество битума на практике часто определяют опытным путем, формуя 3–4 серии образцов с отличающимся на 0,5 % содержанием битума, и проводя полный комплекс их испытаний.

Кроме того, оптимальное количество битума можно найти по пустотности минерального остова и заданной остаточной пористости асфальтобетона. Для этого формуют образцы с заведомо малым содержанием битума и определяют остаточную пористость этих образцов по формуле

, (13.9)

, (13.9)

где По – остаточная пористость, %; rаб – плотность образца асфальтобетона; Бпр – содержание битума в образцах, %; rо – средняя плотность минеральной части.

Затем рассчитывают оптимальное количество битума Б по формуле

, (13.10)

, (13.10)

где  – коэффициент заполнения пустот битумом;

– коэффициент заполнения пустот битумом;  – плотность битума;

– плотность битума;

, (13.11)

, (13.11)

где П – заданная остаточная пористость асфальтобетона, %.

После определения оптимального количества битума по заданной остаточной пористости асфальтобетона обязательно приготовляют и испытывают контрольные смеси – с найденным количеством битума, а также с бóльшим и меньшим количеством на 0,5 %.

Разновидности асфальтобетона.К разновидностям асфальтобетона относят теплые и холодные асфальтобетонные смеси (асфальтобетоны), а также литой и цветной асфальтобетоны.

Теплый асфальтобетон предназначен для дорожных покрытий капитального типа и устройства нижних слоев покрытий. Исходные материалы: менее вязкие нефтяные битумы БНД 200/300, БНД 130/200, а также жидкие битумы СГ 130/200; СГ 70/130. В качестве минерального порошка используется известняковый порошок более тонкого помола. В качестве заполнителей: щебень и дробленый песок, а также прочные шлаки. Эти компоненты должны обладать шероховатой поверхностью для улучшения связей с битумным вяжущим. Температура укладки теплого асфальтобетона должна быть не менее 70 °С. Для этого температура смеси на выходе из смесителя должна быть в пределах 90-130 °С. Допустимые пределы температуры смеси при ее уплотнении в покрытии: не менее 50 °С – в теплую погоду и при марке битума СГ 70/130; не более 100 °С – в холодную и при марке битума СГ 130/200. Закономерности формирования структуры теплого асфальтобетона связаны с применением вязких или жидких битумов. На вязких битумах структура образуется при уплотнении и охлаждении смеси, и при этом набирается проектная прочность. На жидких битумах формирование структуры происходит длительное время, и после охлаждения набирается около 80 % марочной прочности. Последующее твердение происходит в результате постепенного испарения легких фракций и доуплотнения асфальтобетона колесами транспортных средств.

Холодные асфальтобетонные смеси укладываются с температурой, равной температуре окружающего воздуха (не ниже 5 °С). Этого добиваются использованием жидких или разжиженных вязких битумов. Иногда используют битумные эмульсии. Разжижают вязкий битум с помощью органического растворителя, а битумные эмульсии получают на основе воды, которая выступает в роли разбавителя. Холодный асфальтобетон изготовляют в горячем или холодном состоянии. В горячем состоянии его получают на разжиженном вязком или жидких битумах. В холодном – на основе битумной эмульсии. Если смесь готовят непосредственно перед укладкой, то стремятся укладывать ее в теплом состоянии. В этом случае, вследствие большой пластичности, смесь лучше распределяется по поверхности покрытия и дает более прочный слой. Особенностью холодного асфальтобетона является то, что эти смеси можно хранить длительное время на складе (до 8-10 месяцев). При чрезмерно длительном хранении эти смеси могут слеживаться, что резко ухудшает возможность уплотнения и получения качественного покрытия. С целью недопущения этого явления в смесь вводят добавки ПАВ и других модифицирующих веществ: ЛСТ (ССБ), хлорное железо и другие (до 2 %). Эти же вещества улучшают адгезию битума с поверхностью не полностью просушенного минерального заполнителя.

При укладке холодного асфальтобетона не стремятся использовать интенсивное уплотнение, чтобы не замедлить набор прочности. Набор прочности происходит вследствие испарения растворителя из разжиженного вязкого битума или легких фракций из жидкого битума, а интенсивное уплотнение будет препятствовать этому процессу. Холодный асфальтобетон на битумной эмульсии можно укладывать во влажную погоду. После укладки с необходимым уплотнением (легкими катками) в определенный период не допускается интенсивное движение. Но в то же время учитывают необходимость дополнительного уплотнения асфальтобетона при движении транспортных средств. Холодные асфальтобетонные смеси типов Бx, Вx и Гx подразделяют на две марки (I и II), типа Дх могут быть только II марки. Свойства холодного асфальтобетона: предел прочности на сжатие при 20 °С составляет до 2 МПа; водостойкость – не менее 0,8. Асфальтобетоны из холодных смесей должны иметь остаточную пористость от 6 до 10 %. Такие показатели достигаются за счет использования фракционированного заполнителя, в качестве которого применяется щебень и дробленый песок, обладающие шероховатой поверхностью, а также известнякового минерального порошка.

Холодный асфальтобетон в настоящее время применяется реже, чем другие виды асфальтобетона, но он, несомненно, перспективен ввиду того, что при соблюдении необходимой технологии покрытие из этого материала по качеству не уступает другим асфальтобетонам; при этом имеется возможность круглогодичной загрузки асфальтобетонных заводов.

Литой асфальтобетон характеризуется высокой пластичностью смеси, что позволяет легко уложить эту смесь с небольшим уплотнением или даже без него. Таких свойств смеси добиваются за счет базальной структуры материала («плавающего» заполнителя), при которой нет непосредственного контакта между зернами заполнителя, и последние разделены достаточно толстой пленкой битумного вяжущего. Этот материал приготавливается в горячем состоянии, и после изготовления (перед укладкой) не должно пройти длительное время. В противном случае масса подогревается в специальных машинах – термосах. При укладке производят легкое уплотнение, но иногда обходятся и без него. Уплотнение повышает качество покрытия за счет создания необходимой шероховатости его поверхности (с помощью рифленых вальцов). Кроме того, для повышения шероховатости и прочности верхнего слоя дополнительно посыпают покрытие мелким заполнителем (предварительно обработанным битумом). В целом этот материал требует повышенного расхода битума, а его свойства хуже, чем уплотняемого асфальтобетона (пониженная прочность, малые сдвигоустойчивость в теплую погоду и трещиностойкость в холодную). Эффективность применения этой разновидности асфальтобетона может быть связана с определенными ремонтными работами.

Деструкция асфальтобетона в процессе его эксплуатации и меры борьбы с ней.Все виды асфальтобетона в той или иной степени подвергаются деструкции в результате тепловых колебаний, влажностных и механических факторов. При этом происходит расшатывание структуры и ухудшение свойств материала. Под действием тепловых факторов постоянно меняется концентрация твердой фазы (спонтанное увеличение при охлаждении, уменьшение при нагревании, размягчение поверхности). При отрицательных температурах битум становится хрупким, появляются микро- и макротрещины. Кроме того, старение асфальтобетона происходит под действием ультрафиолетовых лучей, которое ведет к окислению молекул битума и уменьшению адгезии его к минеральным частицам. Действует и влажностный фактор – полярные молекулы воды способны вытеснять неполярные молекулы битума с поверхности минеральных компонентов. При вымерзании воды повышается пористость, снижается прочность покрытия. Комплексное воздействие тепла, холода, воды, ультрафиолета ведет, в конечном счете, к деструкции асфальтобетона.

С целью снижения влияния указанных факторов целесообразно использовать асфальтобетон с оптимальной структурой, лучше уплотнять покрытие, производить поверхностную обработку с целью его гидрофобизации, своевременно производить ремонт покрытия.

Полимерные материалы и изделия

Полимерныминазывают материалы, в состав которых в качестве основного компонента входят высокомолекулярные органические вяжущие вещества (полимеры).

Благодаря способности в процессе переработки принимать требуемую форму и сохранять ее после снятия действующих усилий полимерные материалы называют также пластическими массами (пластмассами или пластиками). Пластмассы, применяемые в строительстве, представляют собой сложные композиции, состоящие из полимерного связующего, наполнителей, стабилизаторов, пластификаторов, отвердителей и других компонентов.

Полимеры(от греческого «поли» – много, «мерос» – часть, доля)– это высокомолекулярные вещества, молекулы которых состоят из большого количества звеньев одинаковой структуры, взаимодействующих друг с другом посредством ковалентных связей с образованием макромолекул.

По составу основной цепи макромолекул полимеры разделяют на три группы: а) карбоцепные полимеры – макромолекулярные цепи полимера состоят лишь из атомов углерода; б) гетероцепные полимеры, в состав цепей которых входят кроме атомов углерода еще атомы кислорода или серы, азота, фосфора и т.п.; в) элементоорганические полимеры, в основные цепи которых могут входить атомы кремния, алюминия, титана и других элементов, имеющие кремнийкислородные, силоксановые связи.

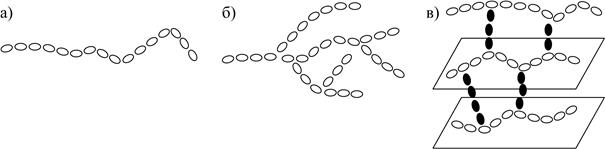

Полимеры могут иметь линейное, разветвленное или сетчатое (трехмерное) строение, что определяет физико-механические и химические свойства полимеров. Макромолекулы полимеров линейного строения вытянуты в виде цепей, связанных между собой слабыми силами межмолекулярного взаимодействия (рис. 13.1 а). Для разветвленных полимеров характерно наличие мономерных звеньев, ответвленных от основной цепи макромолекулы (рис. 13.1 б). Сетчатые (трехмерные) структуры полимеров характеризуются тем, что прочные химические связи между цепями («сшивка» отдельных линейных или разветвленных цепей полимера) приводят к образованию единого пространственного каркаса (рис. 13.1 в).

Полимеры с макромолекулами линейного или разветвленного строения плавятся при нагревании с изменением свойств и растворяются в соответствующем органическом растворителе, а при охлаждении вновь затвердевают. Такие полимеры, способные многократно размягчаться при нагревании и затвердевать при охлаждении, называются термопластичными (термопласты). Напротив, полимеры с макромолекулами трехмерного строения имеют повышенную устойчивость к термическим и механическим воздействиям, не растворяются в растворителях, а лишь набухают. Такие полимеры не могут обратимо размягчаться при повторном нагревании и носят название термореактивных полимеров (реактопласты).

Высокомолекулярные соединения характеризуются не только структурой молекул, но и молекулярной массой. Полимеры обычно имеют молекулярную массу свыше 5000 единиц; высокомолекулярные соединения с меньшей молекулярной массой называют олигомерами. По мере увеличения молекулярной массы полимера растворимость его в органических растворителях снижается, несколько снижается эластичность, однако прочность значительно возрастает.

Свойства многих полимеров неразрывно связаны с величиной молекулярной массы и межмолекулярных сил, которые слабее обычных валентных связей. При увеличении молекулярной массы полимера суммарный эффект межмолекулярных сил становится ощутимым, поскольку их источником является каждый атом. В этой связи возрастающая роль межмолекулярных сил при повышении молекулярной массы качественно отличает полимеры от низкомолекулярных соединений.

|

| Рисунок 13.1. Схематическое строение макромолекул полимеров с линейной (а), разветвленной (б), сетчатой (в) структурой |

|

Полимеризационные полимеры получают в процессе полимеризации мономеров вследствие раскрытия кратных связей (или раскрытия цикла) и соединения элементарных звеньев мономе

Дата добавления: 2017-03-12; просмотров: 3076;