Металлы и изделия из них

Рассматриваемые вопросы

1. Металлы и сплавы, специфика свойств

2. Применение металлических изделий в строительстве

Металлами называют вещества, характерными признаками которых при обычных условиях являются высокая прочность, пластичность, тепло- и электропроводность, особый блеск, называемый металлическим. Такие свойства металлов обусловливаются их электронными межатомными связями и кристаллическим строением.

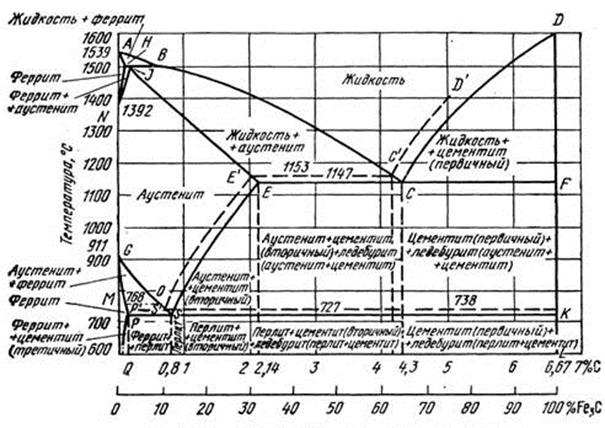

Классификация металлов.Металлы разделяют на две основные группы: черные и цветные. Черные металлы – это железоуглеродистые сплавы с примесями кремния, фосфора, марганца и др.; в зависимости от содержания в них углерода подразделяются на стали (содержание углерода менее 2 %) и чугуны (содержание углерода более 2 %). На их долю приходится около 95 % производимых в мире металлов. Остальные металлы и сплавы на их основе относятся к цветным, которые делятся на легкие, плотностью до 5 г/см3 (алюминий, цинк, магний и сплавы на их основе), и тяжелые, плотностью свыше 5 г/см3 (медь и сплавы на ее основе).

Сталь– основной конструкционный металл, применяемый в строительстве. Стали делят на углеродистые и легированные. Углеродистые стали содержат железо, углерод и примеси марганца, кремния, фосфора, серы в концентрациях, называемых нормальными (0,8-1 %). С повышением содержания углерода в углеродистых сталях повышаются их прочность и твердость, но понижается пластичность и увеличивается хрупкость, а также ухудшается свариваемость. По содержанию углерода различают: а) низкоуглеродистые стали (содержание углерода до 0,25 %); б) среднеуглеродистые стали (содержание углерода от 0,25 до 0,6 %); в) высокоуглеродистые стали (содержание углерода 0,6-2 %). По назначению углеродистые стали разделяют на виды: а) стали обыкновенного качества; б) качественные конструкционные; в) инструментальные.

Легированные стали кроме указанных выше примесей содержат легирующие добавки никеля, хрома, титана, марганца, ванадия и др. К легирующим добавкам относятся марганец и кремний, если их содержание превышает нормальные концентрации. Легирующие добавки в целом повышают как прочность сталей, так и их пластичность, и коррозионную стойкость. По содержанию легирующих добавок различают:

а) низколегированные стали (содержание легирующих добавок в сумме не более 2,5 %); б) среднелегированные (содержание легирующих добавок от 2,5 до 10 %); в) высоколегированные (содержание легирующих добавок свыше 10 %). По назначению легированные стали разделяют на виды: а) конструкционные; б) инструментальные; в) специального назначения.

Чугуны могут содержать от 2 до 6,67 % углерода. Чугуны являются, как промежуточным продуктом при производстве стали (передельные или белые чугуны с содержанием углерода вплоть до предельного значения в железоуглеродистом сплаве – 6,67 %, а также ферросплавы), так и конструкционным материалом (литейные или серые чугуны с содержанием углерода от 2 до 4 %). Чугуны отличаются высокой твердостью, износостойкостью и хрупкостью, а также меньшими, чем сталь, температурными деформациями. Из серых чугунов изготавливают элементы строительных конструкций, в том числе и такие ответственные, как опорные части железобетонных балок, ферм, башмаки под колонны и др., а также декоративные изделия – чугунное литье и детали печей – печное литье.

Цветные металлы в чистом виде очень редко используются в строительстве. Наиболее распространенными легкими сплавами являются сплавы на основе алюминия – алюминиево-магниевые (магналии), алюминий с медью и магнием (дюралюминий), алюминий с магнием и кремнием (авиаль). Их используют для изготовления несущих и ограждающих конструкций зданий и сооружений. Тяжелые сплавы получают на основе меди, олова, цинка, свинца. Среди них наиболее распространены в строительстве бронзы – сплав меди с оловом (оловянистая бронза) или сплав меди с алюминием, железом и марганцем (алюминиевая бронза), а также латунь – сплав меди с цинком. Эти сплавы отличаются высокой прочностью при достаточной легкости и высокой стойкости к коррозии. Их используют для изготовления архитектурных деталей и санитарно-технической продукции.

Кристаллическое строение металлов.Металлыпредставляют собой сложные многофазовые системы, имеющие в твердом состоянии кристаллическое строение. Каждый металл имеет свою характерную кристаллическую ячейку, которая многократно повторяется и образует кристаллическую решетку. Между структурными элементами металлов действуют различные связи: металлическая, ван-дер-ваальсовая, ионная и ковалентная. В сталях преобладает металлическая связь между решеткой из положительно заряженных ионов и окружающим их «газом» из свободных электронов.

Пространственные кристаллические решетки образуются в металле при его переходе из жидкого состояния в твердое. Этот процесс называется кристаллизацией. Вначале образуются первичные группы кристаллов – центры кристаллизации. Затем происходит рост кристаллов вокруг этих центров. Образовавшиеся зерна металла за счет сближения друг с другом при росте кристаллов имеют неправильную форму, но сохраняют правильность строения внутри каждого кристалла. Образование границ между зернами является важнейшей причиной появления поверхностных дефектов – дислокаций, которые значительно снижают прочность реального металла по сравнению с идеальным (бездефектным) кристаллом. Вместе с тем при увеличении количества дислокаций (плотности дислокаций) сверх некоторого минимального значения в результате измельчения зерен при термообработке металлов, механическом наклепе и других способах упрочнения достигается повышение реальной прочности за счет того, что находящиеся в разных плоскостях и направлениях дислокации мешают друг другу расти и перемещаться.

Технические металлы представляют собой поликристаллические тела, состоящие из большого числа различно ориентированных зерен размером 0,001-0,1 мм. Поэтому в целом металлы являются условно изотропными телами, т.е. обладающими примерно одинаковыми свойствами по всем направлениям.

Состав и строение железоуглеродистых сплавов.В результате совместной кристаллизации могут образовываться сплавы следующих типов: механическая смесь, твердый раствор и химическое соединение. Механическая смесь образуется путем срастания кристаллов между собой при сохранении специфических свойств каждого компонента. Твердый раствор образуется в результате проникновения в кристаллическую решетку основного металла атомов другого металла или неметалла. В зависимости от характера размещения атомов различают твердые растворы замещения, когда атомы одного компонента частично замещают атомы другого компонента в узлах его кристаллической решетки (при совместной кристаллизации металлов), и внедрения, когда атомы одного из компонентов размещаются в междоузлиях кристаллической решетки другого (при совместной кристаллизации металла с неметаллом). Химическое соединение образуется в результате химического взаимодействия в строгом порядке и количественном соотношении. Основное химическое соединение в сплавах железа с углеродом – карбид железа Fe3С, называемый цементитом.

Строение сплава определяет его свойства, поэтому важно знать, как это строение меняется в зависимости от состава сплава, а также температуры получения. Основными структурными элементами железоуглеродистого сплава при изменении содержания в нем углерода являются (рис. 11.1): феррит – твердый раствор углерода в a-Fe, по свойствам близкий к чистому железу, такой же мягкий и пластичный; цементит – карбид железа Fe3С, химическое соединение, очень твердый; перлит – механическая смесь феррита и цементита; ледебурит – механическая смесь аустенита (твердого раствора углерода в g-Fe) и цементита, очень тверд, хрупок.

|

| Рисунок 11.1. Основные структурные элементы железоуглеродистого сплава |

С увеличением содержания углерода в железоуглеродистом сплаве меняется его структура, увеличивается содержание цементита и уменьшается количество перлита. При этом твердость и прочность сплава становится выше, его пластические свойства – ниже.

Механические свойства металлов– это предел текучести, временное сопротивление, относительное удлинение, твердость, ударная вязкость. При испытании на растяжение строят диаграмму растяжения, на которой для одних металлов, например, низко- и среднеуглеродистых сталей, фиксируется площадка текучести, указывающая на способность металла претерпевать значительные пластические деформации; на диаграмме растяжения других металлов, например высокоуглеродистых сталей, такая площадка отсутствует.

Предел текучести sт (МПа) определяют либо как напряжение, соответствующее нижнему пределу площадки текучести, либо – для металлов, не имеющих площадки текучести, – как напряжение, при котором достигается некоторая остаточная деформация (обычно 0,2 %, если ее величина не оговорена особо):

, (11.1)

, (11.1)

где рт – соответствующая нагрузка, Н;А0 – площадь первоначального сечения шейки образца, мм2.

Временное сопротивление sв (МПа) определяют как предел прочности металла на растяжение:

, (11.2)

, (11.2)

где рв – нагрузка, соответствующая разрыву образца, Н.

Относительное удлинение Dl (%) характеризует пластичность металла и определяется как отношение приращения длины образца к его исходной длине:

, (11.3)

, (11.3)

где l1 – максимальная длина образца (в момент разрыва), мм; l0 – первоначальная длина образца, мм.

Для чугунов определяют пределы прочности при растяжении, сжатии, изгибе, а также твердость.

Основные виды и марки сталей, применяемых в строительстве

В строительстве в основном применяют углеродистые стали обыкновенного качества, качественные конструкционные углеродистые стали и низколегированные конструкционные стали.

Углеродистые стали обыкновенного качества содержат углерод в количестве 0,06–0,62 %, а также примеси кремния и марганца в нормальных концентрациях. При обозначении марок стали могут быть указаны: группы поставки (А – по механическим свойствам, Б – химическому составу, В – механическим свойствам с дополнительными требованиями по химическому составу); метод производства (М – мартеновский, Б – бессемеровский, К – кислородно-конверторный); дополнительные индексы (сп – спокойная сталь, пс – полуспокойная сталь, кп – кипящая сталь). В группе А обозначение способа производства часто опускается, однако имеется в виду сталь мартеновская, а при отсутствии дополнительного индекса подразумевается сталь спокойная.

Углеродистую сталь обыкновенного качества группы А изготавливают марок: Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6, Ст 7; сталь группы Б – тех же марок, что и сталь группы А, но перед маркой стали ставят букву Б (например, Б Ст 0, Б Ст 1 кп); сталь группы В – В Ст 2, В Ст 3, В Ст 4 и В Ст 5. По мере увеличения номера повышаются содержание углерода в стали, ее прочность и твердость, но снижаются пластичность и ударная вязкость.

Качественная конструкционная углеродистая сталь поставляется по химическому составу и механическим свойствам и выплавляется в мартенах и кислородных конверторах. Установлены марки этой стали: 05 кп, 08 кп, 08 пс, 10 кп, 10 пс, 15 кп, 15 пс, 15, 20 кп, 20 пс, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60. Две цифры в марках показывают среднее содержание углерода в сотых долях процента.

В маркировке легированной сталиуказывают названия легирующих добавок и их содержание. Приняты буквенные обозначения легирующих элементов: С – кремний (при концентрации выше нормальной), Г – марганец (концентрации выше нормальной), Х – хром, Н – никель, М – молибден, В – вольфрам, Т – титан и др. Первые две цифры марки указывают среднее содержание углерода в сотых долях процента. Одна цифра в начале марки обозначает среднее содержание углерода в десятых долях процента. Если в начале марки нет цифры, то количество углерода составляет 1 % и выше. Цифры, следующие за буквами, показывают среднее содержание данного элемента в процентах; если за буквой отсутствует цифра, то содержание данного элемента около 1 %. Буква А в конце марки обозначает высококачественную сталь, содержащую меньше серы и фосфора. Например, 35 Х Н 3 М А – это легированная сталь, высококачественная, с содержанием углерода 0,35 %, хрома и молибдена – около 1 %, никеля – 3 %; Г 13 – это легированная сталь с содержанием углерода 1 % и выше, марганца – 13 %.

Низкоуглеродистые и низколегированные стали широко применяют для изготовления металлических конструкций мостов, опор, транспортных галерей, элементов каркаса зданий и сооружений, армирования железобетонных конструкций и др. Элементы металлических конструкций получают в горячем или холодном состоянии различными способами: прокатом, ковкой, волочением, штамповкой, прессованием (металлических порошков). После этого часто производят термическую или механическую обработку стали с целью ее упрочнения.

К термической обработке стали относят: а) закалку, б) отпуск, в) отжиг, г) нормализацию, д) обработку холодом, е) химико-термическую обработку (цементацию, азотирование, хромирование). Для низкоуглеродистых сталей термическая обработка повышает предел прочности на 20- 25 %, что снижает расход стали на 13-18 %. Экономическую эффективность металлических конструкций повышают, применяя высокопрочные стали (600-1000 МПа). Для этого их легируют карбидообразующими элементами (например, хромом, молибденом, вольфрамом, ниобием).

Соединение элементов в конструкцию производят с помощью сварки, клепки, болтов. Сваркой называют процесс получения неразъемных соединений металлических изделий с применением местного нагрева. По виду энергии различают сварку химическую (газовую, термитную) и электрическую (дуговую, контактную); по состоянию металла в зоне сварки – пластическую (нагрев металла до пластического состояния) и сварку плавлением; по способу подачи металла и осуществления сварки – ручную, полуавтоматическую и автоматическую. В строительстве наиболее распространены электродуговая сварка плавлением и электроконтактная сварка в пластическом состоянии (стыковая, точечная, шовная или роликовая). Газовая сварка применяется для соединения элементов из чугуна, цветных металлов, строительных деталей малой толщины.

Основные виды металлических изделий для строительства

В строительстве применяют основные виды металлоизделий:

сортамент прокатного металла и металлических изделий: а) сортовая сталь (круглая, квадратная, полосовая); б) листовая сталь (в том числе кровельная – черная и оцинкованная); в) профильная (уголковые профили, швеллеры, тавры, двутавры, рельсы, трубы и другие фасонные профили);

штампованные и гнутые профили (экономичнее горячекатаных изделий);

поковки (болты, скобы, анкеры);

проволока, прутки (получаемые прокатом или волочением);

арматурные изделия (стержневая и проволочная арматура, закладные детали).

Стержневая арматура бывает: а) горячекатаная – гладкая класса А240 (прежнее обозначение А-I), периодического профиля классов А300 (А-II)… А1000 (A-VI); цифра в обозначении класса указывает предел текучести арматурной стали в мегапаскалях; б) термически и термомеханически упрочненная – периодического профиля классов Ат400 (Ат-III)... Ат1200 (Ат-VII).

Проволочная арматура бывает: а) холоднотянутая проволока – обыкновенная (гладкая класса В-I и периодического профиля класса Вр-I), высокопрочная (гладкая класса В-II и периодического профиля класса Вр-II); б) арматурные канаты – спиральные семипроволочные класса К-7 и девятнадцатипроволочные класса К-19.

Для закладных деталей и соединительных накладок принимается, как правило, прокатная углеродистая сталь соответствующих марок.

Защита металлов от коррозии

Различают химическую и электрохимическую коррозию металлов. Химическая коррозия происходит в результате окислительного или восстановительного процессов, протекающих под действием внешней среды (газообразной или жидких неэлектролитов – нефти, бензина, керосина). Электрохимическая коррозия – наиболее распространенный вид коррозии металлов. Она происходит при взаимодействии металлов с ионами электролитов и заключается в переносе ионов из одного слоя металла в другой, а также в газообразную или водную среду. При контакте разнородных металлов разрушается более электроотрицательный металл. Например, при контакте цинка с железом разрушается цинк. Металл, находящийся под нагрузкой, подвергается коррозии значительно быстрее ненагруженного, так как в нем нарушается целостность защитной пленки и образуются микротрещины.

Для защиты металла от коррозии применяют легирование (введением легирующих добавок до 20 % получают нержавеющие стали) и защитные покрытия. В качестве последних используют: а) металлические пленки, представляющие собой механическую (пассивную) защиту, т.е. катодное покрытие – покрытие металлом, более электроположительным, чем основной, или электрохимическую (активную) защиту, т.е. анодное покрытие – покрытие металлом, более электроотрицательным, чем основной; б) оксидные пленки, получаемые путем оксидирования (воронения); в) лакокрасочные покрытия. Ванны, раковины, декоративные изделия для защиты от коррозии покрывают эмалью, т.е. наплавляют на металл при 750-800 °С различные комбинации силикатов (кварц, полевой шпат, буру, глину и др.).

Контрольные вопросы

1. Что такое металлы, особенности свойств.

2. Что такое сплавы, особенности строения, специфика свойств.

3. Система железо-углерод. Особенности фазового состава.

4. Стали и чугуны.

5. Физические и механические свойства металлов и сплавов.

6. Основные марки сталей, применяемых в строительстве.

7. Основные виды металлических изделий в строительстве.

8. Защита металлов от коррозии.

Дата добавления: 2017-03-12; просмотров: 3094;