МЕЛЬНИЦЫ ШАРОВЫЕ И ТРУБНЫЕ.

Принцип действия шаровых мельниц основан на том, что материал, находящийся во вращающемся барабане мельницы, подвергается воздействию свободно падающих мелющих тел. При вращении барабана мелющие тела (в подавляющем большинстве металлические шары) поднимаются на определенную высоту, а затем, отрываясь от стенки барабана при свободном падении, измельчают материал. Материал в мельнице измельчается ударом и частично истиранием благодаря перекатыванию шаров и их скольжению.

Все существующие типы шаровых и трубных мельниц могут быть классифицированы по следующим основным признакам:

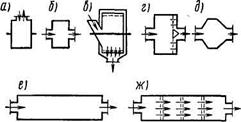

по принципу работы— на периодические (рис. 51, а) и непрерывно действующие (рис. 51, б, в, г, д, е, ж);

поспособу помола— на мельницы сухого или мокрого помола; по конструкции и форме барабана— на цилиндрические однокамерные (см. рис. 51, а, б, в, г), многокамерные (см. рис. 51, е, ж) и конические (см. рис. 51, д);

по способу загрузки и разгрузки— на мельницы с загрузкой и разгрузкой через люк (см. рис. 51, а);

с периферийной разгрузкой (см. рис. 51, в,);

с центральной загрузкой и разгрузкой через пустотельные цапфы (см. рис. 51, б, г, д, е, ж);

по конструкции привода— с периферийным (шестеренчатым) приводом и с центральным приводом;

|

по схеме работы— с открытым или замкнутым циклом. В шаровых мельницах отношение длины барабана L к его диаметру D не превышает 1—2, в то время как в трубных это отношение равно 3—6. От того, по какой из схем работает помольная установка, во многом зависят ее производительность, удельный расход энергии, однородность готового продукта по величине частиц, а также стоимость эксплуатации помольной установки.

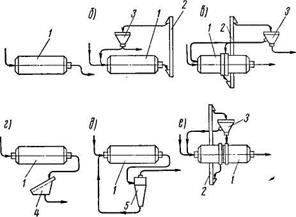

При работе мельницы по открытому циклу(рис. 52, а) весь измельчаемый материал пропускается через барабан один раз. У этих мельниц отсутствуют дополнительные устройства, обеспечивающие промежуточный отбор готового продукта. Это снижает эффективность помола, поскольку готовый продукт, не удаленный своевременно из мельницы, затрудняет измельчение.

частиц неразмолотого материала. Все это снижает производительность мельницы и увеличивает удельный расход энергии на помол. Одновременно имеет место относительно повышенная неоднородность готового продукта, в котором часть материала переизмельчается, а другая недоразмалывается, будучи окружена тонкой пылью.

Необходимо, однако, отметить, что установки, работающие по открытому циклу, просты по конструкции и менее сложны в эксплуатации в сравнении с мельницами, работающими по замкнутому циклу.

При замкнутом цикле помоламатериал выходит из мельницы частично недоизмельченным и затем при помощи сепараторов (см. разд. II) при сухом способе помола (рис. 52, б, в), грохотов или гидроциклонов (см. гл. II разд. II) при мокром помоле (рис.

52, г, д) разделяется на готовый продукт и крупку, которая вновь направляется в мельницу на домол.

52, г, д) разделяется на готовый продукт и крупку, которая вновь направляется в мельницу на домол.

При работе мельницы по схеме, показанной на рис. 52, б, измельчаемый материал подается в загрузочный конец барабана 1, продвигается в процессе помола вдоль барабана по направлению к разгрузочному концу, выпадает из него и элеватором 2 подается в сепаратор 3, где происходит разделение материала на готовый продукт и крупку, которая вновь направляется в мельницу

для последующего совместного помола с новой порцией материала. Готовый продукт транспортируется в силосы.

| Рис. 52. Схемы работы шаровых мельниц: 1 — барабан мельницы; 2 — элеватор; 3 — сепаратор; 4—сито; 5 — гидроциклон |

При работе мельницы по схеме, приведенной на рис. 52, в, измельчаемый материал отводится в средней части мельницы через специальные отверстия в стенке барабана и при посредстве элеватора направляется в сепаратор, откуда готовый продукт направляется в силосы, а крупка загружается в мельницу, в среднюю часть ее или частично в загрузочную часть.

Мельницы, работающие с сепаратором, называются сепараторными.

Трубные мельницы в промышленности строительных материалов применяются в основном на цементных заводах. Наиболее распространены трубные мельницы размером 2,2х 13, 2,55х 13, 3,2x8,5 и 3,2х 15 м, 4х 13,5 м и 4,5х 16 м.

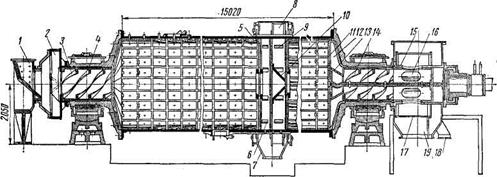

На рис. 62 представлен разрез мельницы (без приводного устройства). Принцип работы мельницы сводится к следующему: материал, подлежащий измельчению, при посредстве дозаторов подается в приемную воронку1и через питатель 2 в трубошнек 3, установленный в полой цапфе загрузочного днища 4, и далее в первую камеру мельницы. По мере измельчения материал продвигается к межкамерной перегородке 5 и через щели в ней, а затем через отверстия 6 поступает в сборный кожух 7. Собирается в нижней его части, откуда при посредстве элеватора подается в сепараторы.

Рис. 62. Продольный разрез двухкамерной трубной мельницы

Выделенные в сепараторах тонкие фракции по аэрожелобам поступают в пневматические камерные насосы, которыми подаются в силосы.

Недоизмельченный материал (крупка) при посредстве аэрожелобов подается во вторую камеру мельницы, через приемный патрубок 8 и затем при посредстве лопастей 9 поднимается, ссыпаясь потом на конус 10, который направляет материал во вторую камеру. При перегрузке материалом второй камеры часть крупки может быть направлена снова в первую камеру.

Пустотелый цилиндрический барабан мельницы изготавливается из стальных листов, соединенных между собой сваркой. Внутренняя поверхность барабана облицована футеровочными бронеплитами, отлитыми из марганцовистой стали или из отбеленного чугуна. С торцов корпус закрыт литыми стальными днищами, центральные части которых выполнены в виде цапф; последними барабан опирается на подшипники, охлаждаемые водой.

Принцип действия шаровых мельниц основан на том, что материал, находящийся во вращающемся барабане мельницы, подвергается воздействию свободно падающих мелющих тел. При вращении барабана мелющие

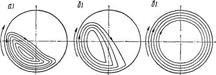

Рис. 67. Схемы движения паров в мельнице

Рис. 67. Схемы движения паров в мельнице

тела (в подавляющем большинстве металлические шары) поднимаются на определенную высоту, а затем, отрываясь от стенки барабана при свободном падении, измельчают материал. Материал в мельнице измельчается ударом и частично истиранием благодаря перекатыванию шаров и их скольжению.

При относительно малой угловой скорости вращения барабана шары ■и материал делают поворот в сторону вращения на некоторый угол (рис. 67, а) и далее при той же скорости вращения барабана остаются в этом положении. Шары и материал, непрерывно циркулируя, движутся вверх по концентрическим круговым траекториям и затем скатываются параллельными слоями, измельчая материал раздавливанием и истиранием.

С увеличением скорости вращения барабана угол поворота загрузки {шары и материал) увеличивается и шары поднимаются все выше, затем в некоторой точке, называемой точкой отрыва, покидают круговые траектории и далее как тела, брошенные под некоторым углом к горизонту, переходят на параболические траектории в конце своего пути, встречаясь с соответствующей круговой траекторией (рис. 67, б). Измельчение материала при этом режиме работы происходит за счет удара и частично истирания.

При дальнейшем увеличении угловой скорости вращения барабана шары и материал под действием центробежной силы инерции все с большей силой будут прижиматься к стенке барабана и, наконец, наступит момент, когда величина центробежной силы инерции превзойдет силу тяжести шара и он (следовательно, и загрузка) будет вращаться вместе с барабаном, не отделяясь от его внутренней поверхности (рис. 67, в).

Исходя из изложенного, наиболее эффективным с точки зрения процесса •измельчения материала, является режим работы, при котором шар, двигаясь вначале по круговым траекториям, переходит затем на параболические, производя в конце своего пути измельчение материала.

Бегуны.

В промышленности строительных материалов бегуны применяются как для мелкого дробления (конечный размер зерен 3—8 мм), так и для грубого помола (до 0,2—0,5 мм) таких материалов, как влажная и сухая глина, кварц, шамот, бой продукции и т. п.

Все существующие типы бегунов могут быть классифицированы по конструкции, технологическому назначению и способу действия.

По конструкции различают бегуны с неподвижной чашей, по которой катятся катки, каждый из которых одновременно вращается вокруг своей горизонтальной оси (см. рис. 37); с вращающейся чашей (см. рис. 38), в которой катки, увлекаемые трением, вращаются только вокруг своей горизонтальной оси; с верхним приводом (см. рис. 38) и с нижним приводом (см. рис. 37).

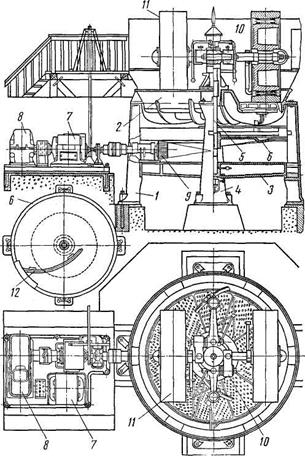

Бегуны мокрого измельчения(рис. 36) относятся к типу машин непрерывного действия с неподвижной чашей и нижним приводом и предназначены для измельчения глин влажностью более 15—16%. На массивных стойках 1 крепится чаша 2. В нижней части стоек укреплены поперечины 3, на которых устанавливается стакан 4 пяты вертикального вала 5. На вертикальном валу, несколько выше поперечины, насажено коническое зубчатое колесо 6, верхняя части которого изготовлена в виде тарелки. Зубчатое колесо 6 получает вращение от электродвигателя 7 через редуктор 8 и коническую шестерню 9. В верхней части вертикального вала укреплен хомут с осями кривошипов 10. Катки11 бегунов подвешены на этих кривошипах и могут подниматься или опускаться при увеличении или уменьшении толщины слоя массы под катками или при попадании под катки кусков особо твердых по род. Такое крепление катков исключает возможность поломки деталей бегунов и предохраняет вертикальный вал от изгиба. Дно чаши облицовывается плитами с отверстиями.

В зависимости от материала, из которого изготовлены катки, бегуны различают с металлическими и каменными катками. Каменные катки применяют в тех случаях, когда в перерабатываемое сырье не должен попадать металл. В этом случае чаша бегунов облицовывается каменными плитами (из гранита, кварцита, каменного литья, фарфора и т. д.).

По технологическому назначению различают бегуны для мокрого измельчения, когда влажность измельчаемого материала превышает 15— 16%; для сухого или полусухого измельчения, когда влажность материала не превышает 10—11%; смесительные, предназначенные для смешивания различных составляющих шихты при одновременном измельчении и уплотнении материала. Смесительные бегуны применяются для смесей с влажностью не более 10—12%.

По способу действия бегуны могут быть непрерывного и периодического действия. В последнем случае материал, подлежащий измельчению, загружается в количестве до 1—1,5 т (в зависимости от размера бегунов), перерабатывается в течение 5—15 мин, после чего выгружается. Далее цикл повторяется.

Бегуны мокрого измельчения, применяемые в промышленности строительных материалов, строятся с катками размером от 1200x350 до 1800 X Х550 мм и более. Масса катков колеблется соответственно от 2 до 7 т. Производительность бегунов мокрого измельчения колеблется от 10 до 28 т/ч и более. Расход энергии на тонну сырья 2 л.с./т для малых моделей и 1,6 л.с./т для бегунов больших размеров.

Бегуны сухого измельченияпредназначаются для измельчения сухих (полусухих) глин, шамота, полевого шпата, кварцита и тому подобных материалов. Они относятся к числу машин непрерывного действия с вращающейся чашей и верхним приводом. Катки бегунов, увлекаемые силами тре-ния о дно чаши, вращаются только вокруг своих горизонтальных осей.

Дата добавления: 2021-06-28; просмотров: 813;