Валковые агрегаты. Конструктивные особенности и расчет Q и N.

Применяются в ПСМ для крупного, среднего и мелкого дробления материалов (вязких и влажных материалов - глина). Измельчение в ВД происходит за счет раздавливания, излома, изгиба и частично истирания между двумя вращающимися навстречу друг другу валками.

В зависимости от поверхности валков ВД подразделяются: с гладкими валками, с зубчатыми валками, с рифлеными валками.

В зависимости от поверхности валков ВД подразделяются: с гладкими валками, с зубчатыми валками, с рифлеными валками.

В качестве футировки выступает закаленный чугун, марганцовистая сталь, кроме того валки изготавливают цельнолитыми.

Степень измельчения ВД: твердые материалы i=4, для материалов средней твердости и мягких i=6-8, для глин i=12.

ВД классифицируют:

1) по назначению и форме рабочей поверхности: для мелкого и среднего дробления, для крупного дробления глин с зубчатыми валками, для среднего и мелкого дробления глин и удаления из них посторонних включений с1 гладким и 1 рифленым валком.

2) По кол-во валков – 1-, 2- и многовалковых дробилок.

3) По способу установки подшипников валков: с 1 парой неподвижных валков и с1 парой подвижных, с 2 парами подвижных валков.

4) По устройству привода: с редукторным приводом и карданными валами, с шестерным приводом, с комбинированным приводом, с раздельным приводом.

Достоинства ВД заключается в их простом устройстве, надежности.

Недостатки: низкая производительность, малая степень измельчения, ограниченный размер исходных кусков, износ валка по центральной части.

Наибольшее распространение получили в измельчении глиняных материалов и применяется в производстве керамического кирпича (вальцы тонкого помола, дезинтеграторные вальцы, винтовые и дырчатые ВД.

Конструкция валковых дробилок весьма проста.

Характеризуется ВД: LxD, L – длина валков, D – диаметр валков.

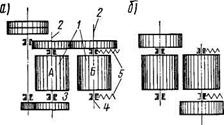

Представление о принципе действия и устройстве валковых дробилок дают кинематические схемы, показанные на рис. Дробилка состоит из двух валков 1 (рис. 27, а), вращающихся навстречу друг другу и закрепленных на валах 2, опирающихся на подшипники. Одна пара подшипников 3 закреплена на раме неподвижно, а вторая 4 может передвигаться вдоль рамы. При этом корпуса этой пары подшипников постоянно прижаты к упорам пружинами 5. Между упорами и корпусами подшипников ставятся сменные стальные прокладки, регулирующие величину зазора между валками.

Представление о принципе действия и устройстве валковых дробилок дают кинематические схемы, показанные на рис. Дробилка состоит из двух валков 1 (рис. 27, а), вращающихся навстречу друг другу и закрепленных на валах 2, опирающихся на подшипники. Одна пара подшипников 3 закреплена на раме неподвижно, а вторая 4 может передвигаться вдоль рамы. При этом корпуса этой пары подшипников постоянно прижаты к упорам пружинами 5. Между упорами и корпусами подшипников ставятся сменные стальные прокладки, регулирующие величину зазора между валками.

Привод валков осуществляется от электродвигателя (или трансмиссии) через ременную передачу. При наличии зубчатой передачи (см. рис. 27, а) зубья второй пары делаются удлиненными по высоте, с тем чтобы можно было обеспечить зацепление при отходе подвижного валка.

На рис. 27, б представлена схема дробилки с самостоятельным приводом каждого из валков.

Конструкция валковых дробилок весьма проста. Представление о принципе действия и устройстве валковых дробилок дают кинематические схемы, показанные на рис. 27. Дробилка состоит из двух валков 1 (рис. 27, а), вращающихся навстречу друг другу и закрепленных на валах 2, опирающихся на подшипники. Одна пара подшипников 3 закреплена на раме неподвижно, а вторая 4 может передвигаться вдоль рамы. При этом корпуса этой пары подшипников постоянно прижаты к упорам пружинами 5. Между упорами и корпусами подшипников ставятся сменные стальные прокладки, регулирующие величину зазора между валками.

Привод валков осуществляется от электродвигателя (или трансмиссии) через ременную передачу. При наличии зубчатой передачи (см. рис. 27, а) зубья второй пары делаются удлиненными по высоте, с тем чтобы можно было обеспечить зацепление при отходе подвижного валка.

На рис. 27, б представлена схема дробилки с самостоятельным приводом каждого из валков.

Определение производительности валковых дробилок.Практика дроб-ления твердых пород показала, что наилучшие результаты дает работа дробилок цри степени измельчения

При дроблении кусков влажной глины указанное отношение можно повысить до 8—10, поскольку при этом условия захвата улучшаются. Производительность валковых дробилок определяется по формуле

QV= Bavk м3/сек,

где В — ширина валков, м;

а — зазор между валками, м;

v — окружная скорость валков, м/сек;

k — коэффициент, учитывающий использование ширины валков и степень разрыхления материала.

Для твердых пород k принимается равным 0,2—0,3, а для влажных вязких материалов (глин) — 0,5—0,7.

Окружная скорость валков

v=-πDn м/сек,

где п — число оборотов валков, об/сек;

D — диаметр валка, м.

Окончательно получаем

QV=nkBaDn м3/сек,

или в весовых единицах

QT = πkBaDnyo6 кг/сек,

где γоб— объемная масса материала, кг/м3.

При измельчении твердых пород под влиянием сопротивлений раздавливанию и при наличии пружин валки несколько раздвигаются, вследствие чего зазор а увеличивается. На основе практических данных зазор а1 между валками в этом случае можно принять равным

а1=1,25а.

Вводя соответствующие поправки в формулы (179) и (180), получаем:

QV = πkB1,25aDn м3/сек,

Qγ = 1,25πkBaDnγo6 кг/сек..

При этом γоб принимается равным 1600 кг/м3 (объемная масса). При измельчении глинистых материалов сопротивления раздавливанию относительно невелики и подвижной валок отходит от неподвижного только при попадании твердых включений. Вследствие указанного расчет дробилки при работе на глинах ведется по формулам (179) и (180).

Производительность дырчатых вальцов можно определять по формуле, рекомендуемой ВНИИСтройдормашем,

м3/ч,

м3/ч,

где R — радиус валка, м;

п — среднее число оборотов валков, об/сек;

z — количество отверстий на одном валке;

F — сечение одного отверстия, м2;

α — угол захвата, град (1 град= около 0,384 рад);

здесь f — коэффициент трения глины о металл (0,3); f1— коэффициент трения глины о глину (0,7).

Определение мощности:

Максимальная частота вращения валков

Мощность электродвигателя при дроблении материалов средней твердости

для мягких пород

Дата добавления: 2021-06-28; просмотров: 568;