Щековые дробилки: устройство, принцип действия, конструктивные особенности узлов и деталей.

Щековые дробилки предназначены для измельчения в промышленности СМ исходных компонентов (известняк, мел, щебень и т.д.) в качестве измельчителей крупного и среднего класска.

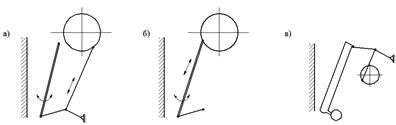

По принципу действия, конструктивному исполнению ЩД подразделябтся на:

· ЩД с верхним подвесом (а, б);

· ЩД с нижним подвесом (в).

По типу привода:

· С калено-рычажным приводом (а),

· С эксцентриковым приводом (б),

· С кулачковым приводом

· С гидравлическим приводом (преимущество перед остальными – возможность пуска дробилки под завалом)

По характеру движения подвижной щеки:

· ЩД с простым движением щеки

· ЩД со сложным

По количеству подвижных щек

· Одна

· Две

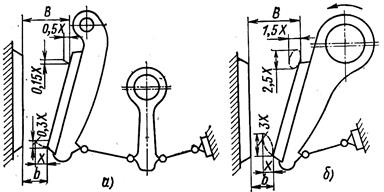

ЩД характеризуется размерами загрузочной (BxL) и разгрузочной (b).

b – определяет крупность получаемой продукции и для каждой дробилки регулируется в опредеоенных пределах.

Измельчением называется процесс последовательного уменьшения размеров твердых тел под действием внешних нагрузок. Измельчение твердых пород до размера частиц более 5 мм называется дроблением. Машины, осуществляющие этот процесс, называются дробилками. В промышленности строительных материалов щековые дробилки используются в основном для крупного и среднего дробления горных пород с пределом прочности на сжатие до 350 МПа. Основными параметрами, характеризующими типоразмер щековой дробилки является ширина и длина приемного (загрузочного) отверстия BхL (мм).

В зависимости от конструктивных особенностей щековые дробилки разделяются на 2 основные группы: дробилки с простым движением подвижной щеки и дробилки со сложным движением подвижной щеки.

На рис. 1 показаны наиболее распространенные кинематические схемы щековых дробилок (траектории точек подвижных щек для наглядности увеличены).

В дробилке с простым движением (рис. 1, а) подвижная щека подвешена на неподвижную ось. Шатун дробилки шарнирно соединен с приводным эксцентриковым валом. В нижнюю часть шатуна шарнирно упираются две распорные плиты, одна из которых противоположным

Рис. 1. кинематические схемы щековых дробилок:

а – с простым движением щеки, б – со сложным движением щеки

концом упирается в нижнюю часть подвижной щеки, другая – в регулировочное устройство. При вращении эксцентрикового вала подвижная щека получает качательное движение по дуге окружности, центром которой является центр оси подвеса. Наибольший размах качания Х (ход сжатия) имеет нижняя точка подвижной щеки.

Срок службы дробящих плит находится в прямой зависимости от вертикальной составляющей хода. На дробилках с простым движением при малой вертикальной составляющей хода сжатия срок работы дробящих плит в несколько раз больше срока работы дробящих дробилок со сложным движением. Другим преимуществом дробилок с простым движением является обеспечение выигрыша в силе в верхней части камеры дробления, что очень важно при дроблении кусков горной породы больших размеров.

В дробилках со сложным движением (рис. 1, б) подвижная щека шарнирно подвешена на эксцентриковой части приводного вала. Нижняя часть подвижной щеки шарнирно установлена на распорной плите, которая одним концом опирается на регулировочное устройство.

Дробилка со сложным движением проще по конструкции, компактнее и менее металлоемка. Траектории движения точек подвижной щеки этой дробилки представляют собой замкнутые кривые, в верхней части камеры дробления – эллипсы, приближенные к окружности, в нижней части – вытянутые эллипсы.

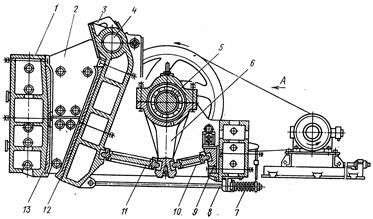

Станина дробилки 1 обеспечивает жесткость всей конструкции при больших (несколько сотен тонн) усилиях, возникающих при дроблении прочных материалов. На боковых стенках станины установлены коренные подшипники эксцентрикового вала 5. На эксцентричной части вала подвешен литой шатун 6, в нижней части которого имеются пазы, в которые устанавливаются передняя 11 и задняя распорные плиты.

Для выравнивания неравномерной нагрузки на приводной двигатель из-за наличия холостого хода и хода сжатия эксцентриковый вал дробилки снабжен двумя массивными маховиками, которые аккумулируют энергию при холостом ходе и отдают ее при ходе сжатия. Один из маховиков также выполняет роль и шкива.

Подвижная щека 3 подвешена на оси 4, концы которой установлены в подшипниках в верхней части боковых стенок станины. В нижней части щеки имеется паз для установки сухаря, в который упирается передняя распорная плита. Задняя распорная плита упирается в сухарь регулировочного устройства 9. Силовое замыкание звеньев механизма привода подвижной щеки обеспечивается тягами 8 и пружинами 7, предотвращающими выпадение распорных плит при холостом ходе щеки.

На неподвижную и подвижную щеки крепят дробящие плиты, которые являются основными сменными рабочими элементами щековых

Рис. 2. Щековая дробилка для крупного дробления

дробилок. В основном дробящие плиты щековых дробилок изготавливают из высокомарганцовистой стали 110Г13Л, обладающей высокой износостойкостью, а также способностью к упрочнению в холодном состоянии в результате наклепа. Рабочие поверхности дробящих плит и боковые стенки станины так же футерованы сменными плитами, образуют камеру дробления 2.

По мере изнашивания дробящих плит ширина выходной щели возрастает и ее необходимо регулировать. На дробилках крупного дробления это осуществляется установкой между сухарем 9 и задней стенкой станины различных по толщине дополнительных прокладок.

Для пуска крупных щековых дробилок под завалом применяют вспомогательный привод с электродвигателем малой мощности посредством обгонной муфты, соединенной с двигателем главного привода.

В случаях попадания недробимого материала в камеру дробления предохранение от поломки всей машины происходит за счет излома распорной плиты, а у современных дробилок происходит пробуксовка фрикционных муфт, срабатывание электрической защиты и остановка дробилок.

21. Расчет основных параметров барабанных шаровых мельниц: nкр, Q, N.

21. Расчет основных параметров барабанных шаровых мельниц: nкр, Q, N.

Под действием Ц.б. силы при увеличении угловой скорости барабана шары все больше будут прилипать к стенкам и в некий момент ц.б. сила станет больше силы тяжести, что приводит непод. шаров и невозможности отрыва их от барабана → загрузка будет вращаться с барабаном и режим называется критическим.

При вращении слоя шаров барабана шаровой мельницы на каждый шар действует сила тяжести G, направленная вниз и ц.б. сила инерции P

, где

, где

m – масса шара, кг

G – сила тяжести, Н

R – радиус окружности описанный центром шара, м

ω – угловая скорость шара, рад/с

n – частота вращения барабана, с-1

υ – окружная скорость шара

Условия отрыва шара:

Окружная скорость:

Частота вращения:

Сила G1 противоположна силе инерции P достигает max величины при Cosα = 1 (α=0).

Получаем критические значения скорости:

Производительность шаровых мельниц:

V – полезный объем барабана мельницы, м3

D – диаметр футеровки барабана, м

q – удельная производительность мельницы, т/кВт/ч

k – коэффициент учитывающий тонкость помола материала

При аспирации многокамерных мельниц их производительность ↑ на 15-20%, что учитывается дополнительным коэффициентом ka=1.15-1.2

Мощность электропривода:

G – сила тяжести мелющих тел, Н; R – внутренний радиус барабана, м; kд – коэффициент динамичности без пуск дв. =1,18-1,2 с наличием пуск дв. 1,02-1,11.

Дата добавления: 2021-06-28; просмотров: 692;