Устройство и принцип действии роторных дробилок

По ГОСТ 12375 – 70 и ГОСТ 12376 – 71 однороторные дробилки выпускаются двух типов: дробилка роторная крупного дробления (ДКР) и дробилка роторная среднего дробления (ДСР), конструкции которых отличаются лишь количеством дробящих плит.

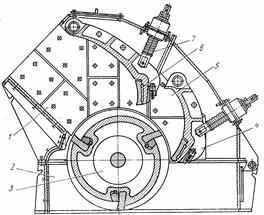

В однороторных дробилках (рис. 14) ротор один представляет собой цилиндрическую отливку с продольными пазами, в которых с помощью клиньев закреплены билы 10 из высокомарганцовистой износостойкой стали. Вал ротора установлен на выносных подшипниках и приводится во вращение от электродвигателя через клиноременную передачу со сменными шкивами, что обеспечивает окружную скорость ротора 20, 26,5 и 30 м/с.

Отражательные плиты 5 и 9 шарнирно прикреплены к корпусу дробилки и удерживаются в заданном положении относительно ротора с помощью пружинных подвесок 6. Места интенсивного изнашивания плит

облицованы сменными износостойкими элементами 7. Корпус дробилки сварной и состоит из станины 2 и верхней части. Задняя крышка верхней части опрокидывается с помощью гидродомкратов, что обеспечивает доступ к рабочим органам при ремонтных работах.

Дробилка имеет две камеры дробления А и Б, образованные отражательными плитами 5 и 9. Куски породы, опадая в камеру А, дробятся до размеров, определенных зазором b между билами ротора и отражательной плитой, и попадают во вторую камеру (камера Б), где благодаря величине зазора Б2 разрушаются до необходимых зазоров. Для крупного дробления породы плиту 5 поднимают, в результате чего образуется одна камера дробления. При этом производительность дробилки возрастает. При попадании в дробилку недробимых кусков отражательные плиты отклоняются, пропуска эти куски из зоны дробления и возвращаются в исходное положение пружинами подвески.

Рис. 14. Однороторная дробилка СМД-86

Отличие формы корпусов дробилки ДРС и ДРК объясняется наличием трех дробящих плит.

Роторные дробилки в сравнении с ЩД и КД имеют следующие преимущества: более высокую степень дробления; большую удельную и часовую производительность; меньший удельный расход электроэнергии; меньшую металло– и энергоемкость. Недостатками, сдерживающими более широкое их распространение, являются: высокий удельный износ органов дробления, особенно бил, необходимость применения дозаторов и устройств для равномерного распределения материала по длине ротора.

Расчет основных параметров.

Расчет основной скорости ротора. Характер ударного воздействия бил ко куску материала оценивается коэффициентом восстановления x. При абсолютно упругом ударе x = 1; если x = 0, то удар абсолютно неупругий.

Значения x для некоторых материалов при их ударе по стали: руда – 40,224; стеклянные шары – 0,895.

Процесс удара била по куску материала можно разделить на три периода: первый – соударяющиеся тела имеют массы m1 и m2, скорости их равны u1 и u2; второй – при соприкосновении обе массы имеют равную скорость u3; третий характеризует тот момент удара, когда обе массы расходятся и имеют скорости u4 и u5.

Согласно закону о количестве движения:

Импульс действия силы удара:

в первом периоде

,

,

во втором периоде

.

.

Коэффициент удара

.

.

Полный импульс силы за время удара

.

.

Кинетическая энергия, необходимая для обеспечения полного импульса удара и разрушения куска материала, характеризуется величиной потери кинетической энергии при ударе

.

.

В соответствии с законом измельчения Кирничева-Кика кусок будет разрушен, если  .

.

С учетом этого можно записать

,

,

где m – масса разрушаемого куска материала, кг;

up – скорость разрушения куска материала, м/с;

x – коэффициент восстановления удара;

V – объем куска материала, м3;

sр, Е – предел прочности и модуль упругости материала, МПа.

Тогда окружная скорость ротора, при которой произойдет разрушение материала

.

.

ВНИИстройдормашем рекомендована следующая критическая скорость ротора, при которой происходит разрушения кусков материала размером d:

производительность роторных дробилок рассчитывается из предположения, что за один оборот ротора каждое из бил срезает стружку (рис. 15)

,

,

где А – горизонтальная проекция дуги КС;

Lp – длина ротора, м;

h – толщина срезанной стружки, м.

Производительность дробилки (м3/с)

,

,

где n – частота вращения ротора, с-1;

z – число рядов бил;

ВНИИстройдормашем на основе большого числа экспериментальных данных получена формула для определения производительности (м3/ч) роторных дробилок.

,

,

где kb – коэффициент, зависящий от положения отражательной плиты при работе дробилки с опущенной первой плитой 1,3 и при полностью поднятой первой плите 5,2.

Мощность роторных дробилок, ввиду сложности процесса измельчения, также рассчитывается по экспериментальным формулам.

ВНИИстройдормашем получена формула на основе закона поверхностей:

,

,

где W – удельный индекс работы дробления (для известняка W = 8…21 Вт×ч/м3;

i – степень измельчения;

Dкср – средний размер кусков дробимой породы;

h1 – КПД дробилки, равный 0,75…0,95;

h2 – КПД привода, равный 0,92…0,96.

Дата добавления: 2021-06-28; просмотров: 920;