Расчет основных параметров

Угол поворота молотка при ударе по максимальному куску определяется в зависимости от изменения скорости молотка до и после удара.

Молотки при ударе совершают сложное движение (рис. 11) с линейной скоростью центра масс С и угловой скоростью вокруг этого центра.

По теореме импульсов

,

,

где u1 и u0 – скорость центра масс молотка после и до удара, м/с;

SB и SD – импульс удара соответственно в т. В и т. D.

,

,

где n – частота вращения ротора, с-1;

R – расстояние от оси вращения до оси подвески молота, м;

l1 – расстояние от оси подвески молотка до центра масс, м;

Сила удара, передаваемая на подшипники ротора:

,

,

где t – продолжительность удара.

При условии, что SB, сила удара, подшипниками ротора, равна нулю, т.е. когда РВ = 0.

Исходя из теоремы об изменении количества движения центра масс и принимая во внимание, что скорость центра тяжести молотка относительно оси подвеса в начале удара равна нулю, имеем:

,

,

где  – линейная скорость центра масс молотка в конце удара относительно подвеса;

– линейная скорость центра масс молотка в конце удара относительно подвеса;

w – угловая скорость молотка в конце удара относительно оси подвеса

Ось подвеса не испытывает ударного импульса, если SB=0, тогда

или

где JZZ – момент инерции молотка относительно оси подвеса, кг×м2.

Преобразуя последнее уравнение, получим

Это уравнение выражает условие, при котором ось подвеса молотка и подшипники ротора не воспринимают силу удара, а молоток уравновешен на удар.

Производительность молотковых дробилок различными авторами рекомендуется определять по эмпирическим формулам:

Формула ВНИИстройдормаша (м3/ч)

где k – коэффициент, учитывающий положение дробящей плиты;

при опущенной первой плите k=1,3 при поднятой k=5,2.

Формулы В.П. Барабашника (для известняка, м3/с)

при Dp>Lp, Q=1,66D2Ln

при Dp<Lp, Q=1,66DL2n

для угля

где k – конструктивный коэффициент дробилки, k=0,12...0,22;

i – степень дробления.

Мощность молотковых дробилок, ввиду сложности процесса также рассчитывается по эмпирическим формулам,

где Q – производительность, т/с.

при Dp>Lp, P=7,5D2Ln

при Dp<Lp, P=9DL2n

В отличии от молотковых роторные дробилки имеют массивный ротор с жестко закрепленными сменными билами. В ударе по куску материала принимает участие вся масса ротора. В ПСМ роторные дробилки применяют при крупном и среднем дроблении, а на щебеночных заводах – на всех стадиях дробления.

Роторные дробилки классифицируются как и молотковые, а по количеству дробящих плит разделяются на одностадийные (с одной дробящей плитой), двух– и трехстадийные (соответственно с двумя и тремя плитами).

По исполнению ротора: с литым и полым ротором.

Роторные дробилки характеризуются диаметром, длиной ротора, которые входят в их условное обозначение, например ДРК–20х16 – дробилка роторная крупного дробления с диаметром 2000 мм и длиной ротора 1600 мм. Окружная скорость у роторных дробилок достигает 50 м/с.

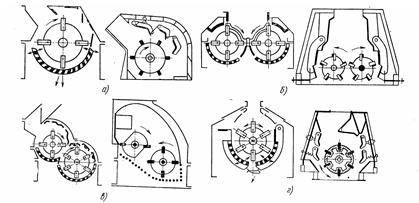

Рис. 12. Схемы роторных и молотковых дробилок:

а – однороторные; б – двухроторные одноступенчатого дробления; в – двухроторные двухступенчатого дробления; г – однороторные реверсивные

Однороторная дробилка (рис. 12, а) нашла наиболее широкое распространение в мире. Производительность и степень измельчения регулируется частотой вращения ротора, количеством рядов бил, их высотой и количеством дробящих плит.

Недостатком данной схемы является широкий спектр размеров кусков готового продукта, и для получения кондиционного продукта дробилка должна работать в замкнутом цикле.

Двухроторная дробилка с роторами, расположенными на одном уровне и вращающимися в разные стороны (рис. 12, б), имеет производительность вдвое большую, чем однороторная дробилка и впервые изготовлена в США. В России подобная конструкция дробилок не выпускается.

Двухроторная дробилка с роторами, расположенными на разных уровнях и вращающихся навстречу друг другу (рис. 12, в), имеет степень измельчения существенно большую, чем у обычной роторной дробилки. Ротор первой ступени дробления имеет меньшее количество рядов бил и меньшую частоту вращения, чем ротор второй ступени дробления, в России по данной схеме выпускаются дробилки С – 616 и С – 619.

Конструкция ротора и рабочей камеры дробления, представленной на рис. 12, г, позволяет изменить направление вращения ротора, что снижает эксплуатационные расходы, повышает срок службы бил – наиболее быстроизнашиваемой детали дробилки. Дробилки такой конструкции выпускаются итальянской фирмой «Тройм», французской «Драгон».

От конструкции ротора и бил зависит эффективность процесса измельчения, производительность, удельный расход электроэнергии, а также срок службы все машины.

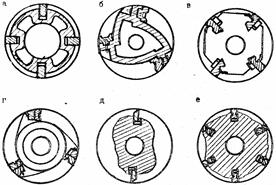

Рис. 13. Конструкции роторов роторных дробилок

Пустотелый ротор (рис. 13, а) применяют для реверсивных дробилок мелкого дробления. Пустотелый ротор с его спиральной формой позволяет закрепить била так, что в ударе о материал участвует вся масса ротора (рис. 13, б). Многогранная форма ротора применяется в дробилках среднего и мелкого дробления с числом резов более трех (рис. 13, в). При минимальной массе ротора, имеющего комбинированную форму (рис. 13, г) достигается максимальная эффективность при крупном и среднем дроблении. Монолитный овальный ротор (рис. 13, д) применяется у двухбильных дробилок крупного дробления. Реже используется монолитный ротор, у которого срезаны предбильные части (рис. 13, е).

Корпус ротора изготавливают из углеродистой стали 35Л, овал из стали 45 или 40Х. Минимальное число бил 2, максимальное – 12.

Дата добавления: 2021-06-28; просмотров: 561;