Упрочнение за счет торможения движущихся дислокаций

1) Упрочнение самими дислокациями

В ходе пластической деформации создается такая высокая плотность дислокаций, что они сами начинают взаимно тормозить скольжение друг друга. Возникает так называемый «лес дислокаций».

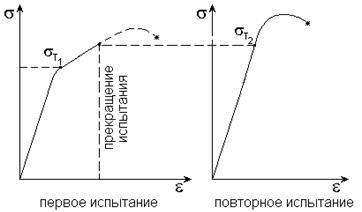

При повторном испытании уже продеформированного образца предел текучести оказывается больше:  >

>  (рис. 44).

(рис. 44).

|

Рис. 44. Упрочнение металла при повторном испытании на растяжение

Увеличение предела текучести связано с плотностью дислокаций зависимостью

~

~  ,

,

где  – плотность дислокаций.

– плотность дислокаций.

Примерами использования такого механизма упрочнения являются дробеструйный наклеп пружин, рессор и штампов, патентирование проволоки, чистовая обработка поверхностным пластическим деформированием (обкатка роликами, дорнование отверстий).

2) Упрочнение границами зерен

В мелкозернистом металле площадь поверхности зерен в единице объема больше, чем в крупнозернистом (рис. 45). Мелкозернистый металл прочнее, так как на пути скольжения дислокаций встречается больше барьеров – границ зерен:

В мелкозернистом металле площадь поверхности зерен в единице объема больше, чем в крупнозернистом (рис. 45). Мелкозернистый металл прочнее, так как на пути скольжения дислокаций встречается больше барьеров – границ зерен:  >

>  .

.

Увеличение предела текучести зависит от размера зерна следующим образом:

~

~  ,

,

где d – диаметр зерна.

Примеры: модифицирование сплавов при выплавке и литье, рекристаллизация сильно наклепанного металла, измельчение зерна при фазовых превращениях.

3) Упрочнение растворенными атомами примесей

Искажения решетки, вызванные атомами примесей, мешают дислокациям свободно скользить (рис. 46).

Упрочнение зависит от количества примеси:

Упрочнение зависит от количества примеси:

~ С,

~ С,

где С – концентрация растворенного компонента.

Примерами применения такого механизма упрочнения являются практически все сплавы в современной технике. Все они являются твердыми растворами. При закалке сплавов создают пересыщенные твердые растворы, добиваясь значительного упрочнения.

4) Упрочнение дисперсными частицами второй фазы

|

Дисперсные, т. е. очень мелкие, частицы имеют размеры порядка

100 нм. Более крупные частицы не являются таким эффективным препятствием для дислокаций.

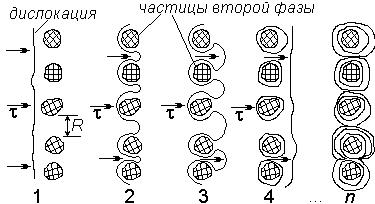

Рис. 47. Схема упрочнения дисперсными частицами второй фазы

Огибая мелкие частицы (рис. 47, 2), дислокации замыкаются вокруг них (3), при этом возникают дислокационные петли (4), или кольца. Прохождение множества дислокаций приводит к образованию так называемых колец Орована (n). Дальнейшее скольжение дислокаций на этом участке затруднено.

Если частицы второй фазы не округлые, а игольчатые, то дислокации «наматываются» на них, как нитки на веретено.

Упрочнение зависит от расстояния между частицами:

~

~  ,

,

где R – расстояние между частицами.

По такому механизму упрочняются очень многие сплавы: дуралюмины, бронзы, сплавы титана, некоторые стали.

В большинстве современных высокопрочных материалов используются несколько способов упрочнения одновременно.

Лекция 7

Строение сплавов

Чистые металлы применяются сравнительно редко. Основой современной техники являются сплавы, которые имеют гораздо более широкий спектр механических и эксплуатационных свойств. Сплавы – это металлические материалы, состоящие из двух и более элементов, в том числе и неметаллов. Входящие в состав сплава вещества принято называть компонентами сплава, причем компоненты могут быть простыми (Fe, Cu) и сложными (Fe3C, CuAl2). При взаимодействии компоненты сплава образуют различные фазы. Фазой называется однородная по составу, строению и свойствам часть сплава, отделенная четко выраженной границей от других его частей.

Термин «сплав» говорит о том, что первоначально эти материалы действительно получали только сплавлением, то есть перемешиванием в жидком, расплавленном состоянии с последующей кристаллизацией. Но сегодня существует много других способов:

- порошковая металлургия (прессование порошков компонентов, затем спекание их при высокой температуре),

- диффузионное насыщение поверхности одного компонента другим,

- электролиз расплавов,

- кристаллизация из паров в вакууме.

Тем не менее, термин остался. Компоненты, входящие в состав сплава, могут взаимодействовать по-разному. От вида взаимодействия зависят строение и свойства сплава.

Дата добавления: 2017-02-13; просмотров: 2658;