Изменение структуры и свойств деформированного металла при нагреве

Структура, созданная пластической деформацией, обладает повышенным запасом энергии, так как 5-10 % энергии, затраченной на деформирование, переходит во внутреннюю энергию кристалла. Это энергия дефектов кристаллической решетки и упругих искажений.

При комнатной температуре у большинства металлов структура наклепа устойчива. Но при нагреве создаются условия для перераспределения дислокаций и уменьшения их количества, так как атомы получают дополнительную энергию и легче смещаются, занимая равновесные положения.

При нагреве наклепанного металла изменения структуры протекают в две стадии. Первая называется возврат и происходит при температурах ниже 0,3Tпл; вторая идет при температурах выше 0,3Tпл и носит название рекристаллизация.

Возврат

Возврат – это изменения тонкой структуры и свойств деформированного металла при нагреве. Микроструктура (размер и форма зерен) остается прежней.

На этой первой стадии изменений возможны два процесса: отдых и полигонизация.

Отдых происходит у всех металлов, после любой по величине деформации. При этом уменьшается число вакансий и плотность дислокаций. Твердость и прочность снижаются на 10-15 %, настолько же увеличивается пластичность.

Полигонизация идет не во всех металлах, при небольшой степени предшествовавшей деформации. В каждом зерне дислокации образуют «стенки» – малоугловые границы. Зерно делится на субзерна, или полигоны, почти свободные от дислокаций (рис. 40). а б

Полигонизация идет не во всех металлах, при небольшой степени предшествовавшей деформации. В каждом зерне дислокации образуют «стенки» – малоугловые границы. Зерно делится на субзерна, или полигоны, почти свободные от дислокаций (рис. 40). а б

Полигонизованная структура устойчива до температуры плавления. Этот процесс идет, например, в железе, алюминии, молибдене.

Полигонизованная структура устойчива до температуры плавления. Этот процесс идет, например, в железе, алюминии, молибдене.

Рекристаллизация

Рекристаллизация – это зарождение и рост новых зерен, с меньшим количеством дефектов, среди деформированных. Движущей силой процесса является стремление системы к минимальной свободной энергии: так как в новых зернах мало дефектов, их внутренняя энергия меньше.

Температура, при которой появляются и растут новые, более совершенные зерна, называется температурой рекристаллизации. Она составляет некоторую долю от температуры плавления и определяется по формуле Бочвара:

Tр = a×Tпл.

Коэффициент a зависит от количества примесей в металле:

для технически чистых металлов a = 0,4;

для химически чистых металлов a = 0,1-0,2;

для сплавов a = 0,6-0,7.

Технически чистая медь имеет температуру рекристаллизации 270 ºС, железо –

450 ºС, алюминий – 100 ºС.

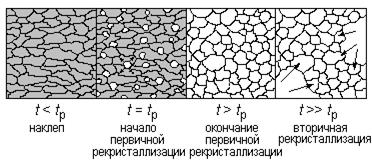

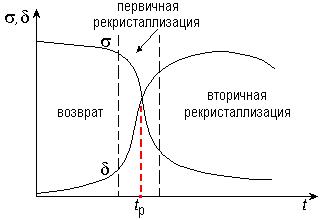

Изменение микроструктуры деформированного металла при нагреве показано на рис. 41; изменение механических свойств – на рис. 42.

Когда все деформированные зерна заменяются новыми, равноосными, это значит, что первичная рекристаллизация завершилась. Новые, недеформированные зерна имеют очень низкую плотность дислокаций (105-106 см-2) по сравнению с деформированной структурой. Некоторое время после окончания первичной рекристаллизации новые зерна одновременно подрастают, их размеры выравниваются. Этот процесс называется собирательной рекристаллизацией; она влияет на структуру и свойства металла благоприятно. Но затем может начаться вторичная рекристаллизация: рост одних зерен за счет других. При этом суммарная поверхность зерен уменьшается, т. е. движущей силой процесса является стремление к минимальной поверхностной энергии. Получаемая разнозернистая структура приводит к одновременному снижению прочности и пластичности. Это – нежелательный процесс.

Рис. 41. Изменение микроструктуры наклепанного металла при нагреве

Рекристаллизация полностью снимает наклеп, металл приобретает равновесную структуру с минимальным числом дефектов кристаллической решетки. Свойства металла после рекристаллизации близки к свойствам отожженного, не наклепанного металла.

Рис. 42. Изменение механических свойств

металла при рекристаллизации

Дата добавления: 2017-02-13; просмотров: 5859;