Лекция 5 Технические данные и маркировка микросхем

Основными направлениями развития микроэлектроники являются разработка и создание унифицированных функциональных модулей и микромодулей, интегральных микросхем и молекулярных функциональных устройств (молекулярных схем) (рис. 21).

Рис. 21 Основные направления развития микроэлектроники

Модулем называется конструктивно законченный элемент, который образует узел, изготовленный в едином технологическом процессе и выполняющий определенную функцию электрической схемы.

Выпускаются унифицированные функциональные модули, имеющие плоскую или объемную конструкцию. Наибольшее распространение получили плоские модули (рис. 22).

В плоских модулях навесные радиодетали 1 расположены на одной стороне платы 3 и закреплены на специальных держателях или с помощью подгибки концов выводов деталей на плате. В объемных модулях детали расположены между платами. Для сборки отдельных модулей в узлы и блоки в платы запрессовывают штыри 4.

Рис. 22 Унифицированный функциональный модуль: а - вид со стороны детали; б - вид со стороны печатных проводников; 1 - навесные радиодетали; 2 - соединительные дорожки; 3 - плата; 4 - штырь

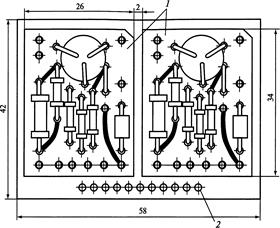

Блок аппаратуры, изготовленный из двух одинаковых унифицированных функциональных модулей 1, показан на рис. 23. Для проверки режимов работы модулей и узлов, собранных из них, платы имеют специальные контрольные гнезда 2.

Пайка модулей осуществляется автоматизированным способом - волной припоя или погружением в расплавленный припой. Для защиты модулей от воздействия внешней среды, а также для повышения механической прочности и надежности их покрывают специальным лаком или заливают компаундами.

Рис. 23 Блок аппаратуры из двух унифицированных функциональных модулей: 1 - унифицированные функциональные модули; 2 - контрольные гнезда

При использовании печатных плат с двусторонним монтажом плотность компоновки элементов повышается. В связи с тем что часть электрических соединений осуществляется внутри самого модуля, объем, занимаемый коммутацией, сокращается, что приводит к упрощению сборочно-монтажных работ и, как следствие, к снижению требований к квалификации рабочих. Кроме того, значительно упрощаются регулировка и настройка аппаратуры, так как модули, из которых состоит аппаратура, имеют стандартизованные входные и выходные электрические параметры.

Одинаковая стандартная форма модулей позволяет проводить широкую унификацию и стандартизацию конструктивных элементов узлов и блоков аппаратуры. Собранные из этих модулей ячейки объединяют в функционально-законченные узлы и блоки. Унифицированные функциональные модули выпускаются централизованно крупными сериями.

Дальнейшее развитие модульного метода конструирования привело к созданию микромодулей. Микромодуль - это функциональный узел радиоэлектронной аппаратуры, собранный из микроэлементов (субминиатюрных радиодеталей), объединенных в общую конструкцию, обеспечивающую его герметизацию и защиту от механических воздействий. Микромодуль собирают с помощью уплотненного монтажа из субминиатюрных радиодеталей обычной формы. Наибольшее распространение получили микромодули этажерочного типа, основой конструкции которых является собранный в пакет (этажерку) и соединенный между собой с помощью пайки соединительными проводниками набор микроэлементов и перемычек на стандартных микроплатах.

На микроплатах (рис. 24) размещают как пассивные радиодетали, так и активные, изготовленные в субминиатюрном исполнении. Микроплаты обычно имеют в одном из углов прямоугольный вырез - ключ 1, служащий для ориентации микроэлементов по отношению друг к другу при их сборке в микромодуль. В каждой стороне микроплаты имеется по три металлизированных паза 2. Пазы облужены и служат для электрического и механического соединения микроэлементов микромодуля друг с другом. Высота микроэлементов может быть различной и указывается в справочных данных на конкретный вид микроэлемента.

Рис. 24 Микроплаты с микроэлементами: а - с катушкой индуктивности; б - с диодом; 1 - прямоугольный вырез (ключ); 2 - металлизированный паз; 3 - микроплата; 4 - радиоэлемент

Радиоэлементы, которые не поддаются микроминиатюризации и не могут размещаться на стандартных микроплатах (например, конденсаторы большой емкости, трансформаторы, реле, переменные резисторы, катушки индуктивности), выпускаются в малогабаритном исполнении простой геометрической формы, при этом размеры их выбираются кратными стороне микромодуля.

Для сборки микроплат и микроэлементов в пакет микромодуля и их фиксации относительно друг друга применяют универсальные и специальные приспособления - сборники (гребенки) с пазами. Специальные сборники собирают из пластин различной толщины в соответствии со схемой сборки, толщиной микроплаты и высотой микроэлемента. Микроэлементы вставляют в пазы сборника в ориентированном положении по ключу согласно схеме сборки. Расстояние между соседними микроэлементами должно быть не менее 0,2 мм и зависит от вида сборочного устройства и конструкции микромодуля.

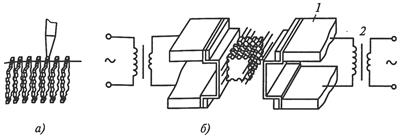

Рис. 25 Методы пайки этажерочных микромодулей: а - вручную; б - с помощью специальных установок (групповым способом); 1 - нагревательные элементы; 2 - понижающие трансформаторы

Раскладка микроэлементов при изготовлении микромодулей является ответственной и трудоемкой работой. С целью значительного снижения трудоемкости используются персональные компьютеры (ПК) и специальное технологическое оборудование. На раскладку одного модуля по технологической карте с помощью ПК затрачивается меньше 1 мин, причем полностью исключаются ошибки, которые могут быть допущены конструктором. Информацию, выдаваемую ПК в данном случае, используют в автоматизированных устройствах сборки и контроля микромодулей. Пайка микромодулей может осуществляться вручную (рис. 25) специальным малогабаритным паяльником (рис. 26) или с помощью специальных установок, состоящих из нагревательных элементов 1 и понижающих трансформаторов 2.

Рис. 26 Паяльник для ручной пайки

Для обеспечения механической прочности конструкции и защиты микроэлементов от воздействия внешней среды микромодуль герметизируют, заливая эпоксидным компаундом ЭК-16Б в специальных формах.

В связи с тем что изготовленные микромодули не подлежат разборке и ремонту, необходимо в процессе их производства обязательно проводить пооперационный контроль, включающий в себя проверку электрических параметров микроэлементов перед сборкой микромодуля, а также проверку правильности сборки и монтажа микромодуля. Чаще всего такой контроль проводится автоматически на специальной поверочной аппаратуре. Кроме того, визуально, с помощью оптических приборов, необходимо проверять микроплаты на отсутствие трещин и сколов. Таким же образом проверяются правильность расположения выводов микроэлементов и качество металлизации пазов.

После герметизации и контроля микромодули поступают на технологическую тренировку. Для выявления скрытых дефектов тренировка проводится с максимально допустимыми параметрами. После тренировки и проверки соответствия параметров техническим условиям микромодули поступают на узловую сборку аппаратуры. Промышленность выпускает микромодули для телевизионных и приемно-усилительных и передающих устройств, а также для ПК.

Микромодули устанавливают на плату с печатным монтажом, образуя микроблоки. Установка может быть сплошной или через ряд. Обычно печатные платы имеют толщину от 1 до 2 мм в зависимости от механических нагрузок. В качестве материала используется низкочастотный фольгированный диэлектрик НФД-180-1 или фольгированный стеклотекстолит СФ-1. Микромодули крепятся на плате микроблока, для чего выводы пропускаются в отверстия, а затем пропаиваются волной припоя. Конструкции микроблоков с установкой микромодулей через ряд характеризуются хорошими плотностью компоновки, технологичностью и ремонтоспособностью. Такая компоновка при многоблочной конструкции обеспечивает наилучшее заполнение объема.

Рис. 27 Унифицированная конструкция каркаса субблока: 1 - микроблоки; 2 - экраны

Для объединения микроблоков в субблоки (несколько блоков, расположенных на одной плате) используют объемный монтаж с различными соединительными разъемами. Несущие конструкции микроблока и субблока могут выполняться штамповкой, литьем и прессованием. На рис. 27 показана унифицированная конструкция каркаса субблока с установленными на нем микроблоками 1 и экранами 2.

Изготовленные микроблоки после проверки покрывают лаком для защиты от атмосферных воздействий. Части схемы, требующие экранировки, выделяют отдельно и экранируют общим экраном.

Дата добавления: 2017-01-26; просмотров: 2462;