Лекция 4. СУШКА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

Сушка – один из основных процессов, применяемых для всех керамических изделий. От нее зависит их качество, экономика производства (10...12% от стоимости). Капитальные вложения на установку сушильного агрегата увеличиваются с увеличением продолжительности сушки. Удлиняется весь технологический цикл (узкое место). Следует ускорять сушку, не допуская трещин.

Теоретические основы сушки. При сушке глины происходит не только снижение влажности, но и изменение ее физико-механических свойств. Пересушенная до потери химически связанной воды глина теряет связующую способность. Неравномерная влажность вызывает растрескивание в сушке и в обжиге. Скрытые дефекты формования (например, свиль) могут быть причиной трещин в сушке, а при правильном режиме сушки могут не влиять на качество изделий. Пересушенные изделия не выдерживают легких ударов из-за хрупкости.

Изменение влагосодержания и температуры материала при сушке. В начале сушки из-за разности парциальных давлений водяных паров на поверхности изделия и в окружающем воздухе влага начинает испаряться с поверхности материала. Из-за перепада влагосодержания в нем появляется поток влаги от центра к периферии. Если пары внутри изделия не успевают удаляться, происходит его разрыв от избыточного давления (может быть уже при 70°C). Поэтому скорость сушки должна обеспечивать выход влаги, которая распределяется в изделии параболически. Сушку прекращают, когда во всех изделиях влагосодержание станет равновесным с влагосодержанием окружающей среды, до которого они могут быть высушены. Влагосодержание зависит от свойств материала: с увеличением количества глины оно возрастает и сушка удлиняется. Добавка отощителя ускоряет ее. Нельзя выгружать материал с остаточным влагосодержанием ниже равновесной влаги в цехе. Это способствует образованию трещин за счет поглощения влаги из воздуха и неравномерного распределения ее в изделиях.

Усадочные деформации и трещины. Усадка глин при сушке – причина образования трещин. Вначале высушиваются кромки и наружные слои изделия. При этом поверхностные силы, стремящиеся сократить размеры изделия, создают на внутренние слои сжимающее действие, а на наружные – растягивающее, они растрескиваются. Трещины могут быть наружные и внутренние. Механизм их возникновения следующий. Наружные слои, достигнув равномерного влагосодержания, не дают усадки. А внутренние слои, продолжая снижение влагосодержания, дают усадку. Поскольку между наружным и внутренним слоями существует жесткая связь, это вызывает растягивающие напряжения в центральных слоях изделия (трещины внутри изделия или видимые, не доходящие до краев). Если изделие с одной стороны сохнет быстрее, чем с другой, появляются изгибы (деформации) в сторону максимальной скорости удаления влаги. Это происходит даже у глиняного кирпича с толстыми стенками.

Определение длительности и режима сушки. Длительность сушки зависит от температуры, относительной влажности, влагосодержания, скорости движения теплоносителя. Сочетание этих показателей и их динамику называют режимом сушки. Оптимальный режим должен обеспечить быстрое высушивание изделий до требуемой влажности без деформаций и трещин при наименьших затратах энергии.

Существуют три метода подбора режимов сушки:

- Экспериментальный (метод «проб»). Пробуют несколько режимов (не вдаваясь в сущность причин образования дефектов) и считают оптимальным режим, обеспечивающий минимальный срок сушки данных изделий без дефектов. Это длительный и дорогостоящий метод, не всегда наилучший.

- По данным о физической сущности образования дефектов составляют уравнения, описывающие процесс. Находят экспериментально свойства, входящие в уравнение, и по ним рассчитывают оптимальный режим.

- По уравнениям, описывающим процесс образования дефектов, составляют критерии подобия, которые затем находят экспериментально и по ним рассчитывают параметры сушки.

Главная причина возникновения трещин – достижение предельных перепадов влагосодержания между центром изделия и поверхностью, при которых напряжения превосходят предел прочности материала. Следовательно, задача расчета сводится к определению минимальной длительности сушки, при которой перепады влагосодержания не будут достигать критических величин.

Расчеты ведут по критерию Кирпичева Кi:

, (1)

, (1)

где Uц иUп – влагосодержание центральной и периферийной части изделия;  – среднее значение начальной влажности.

– среднее значение начальной влажности.

Экспериментально определяют, при каком минимальном перепаде влагосодержания Uц – Uп появляется первая трещина, и вычисляют интенсивность сушки (минимум ее длительности) по формуле:

, (2)

, (2)

где U0 и Uк – начальное и конечное влагосодержание, Vм – объем изделия, м3, q' – допустимая интенсивность сушки, Fм – площадь его поверхности.

Для штабельной сушки ВНИИстромом разработан метод определения режима сушки, основанный на теории вероятности. Его порядок следующий:

- Замеряют производительность вытяжных вентиляторов (V2), среднюю температуру теплоносителя на входе в сушилку t1, на выходе t2 и температуру воздуха t0, подсасываемого на загрузочных торцах туннеля.

- Вычисляют коэффициент разбавления отработанных газов

(3)

(3)

и часовой расход теплоносителя, проходящего через садку изделий:

(4)

(4)

- Определяют влагоотдачу ΔY по разности начальной Yн и конечной Yк массы сырца: ΔY = Yн – Yк.

- Вычисляют прирост влагосодержания теплоносителя по формуле:

, (5)

, (5)

где N – часовая производительность сушилки, шт./ч; γ0 – средняя плотность воздуха, в нормальных условиях γ0 = 1,293 кг/м3.

- Производят многократную разбраковку сухих изделий и находят выход бездефектной продукции в % при данном приросте влагосодержания Δd.

- По номограмме зависимости выхода бездефектной продукции от изменения влагосодержания теплоносителя находят точку А, соответствующую выходу годной продукции Р при замеренном росте влагосодержания Δd.

- Задаются желаемым выходом бездефектной продукции в %, обозначая Р*.

- Двигаясь по одной из кривых номограммы, находят точку В, соответствующую заданному Р*, и по ней находят прирост влагосодержания Δd*.

- Находят расход теплоносителя в новом режиме сушки:

.

. - Определяют также влагосодержание и температуру теплоносителя, подаваемого в сушилку. Иногда его увеличивают для ускорения сушки.

Меры предотвращения пороков сушки. Зависимость трещиностойкости от факторов, влияющих на нее, можно выразить в виде:

, (6)

, (6)

где R и ε – прочность и растяжимость материала; а – коэффициент потенциалопроводимости; Рс и Рп – упругость пара в окружающей среде и на поверхности изделия, α и αy – коэффициенты внешнего влагообмена и усадки.

Таким образом, увеличивая характеристики числителя и снижая – знаменателя, можно повысить трещиностойкость следующими мероприятиями.

Паровое увлажнение глины увеличивает начальную температуру глины и ее потенциалопроводимость, ускоряет сушку вследствие совпадения направлений потока тепла и влаги в материале. При отсутствии пароувлажнения вначале идет не сушка, а доувлажнение изделий за счет конденсации влаги из теплоносителя (скорость сушки отрицательна). Изделия, сформованные из пароувлажненной глины, начинают сохнуть сразу, с первого момента сушки.

Подогрев глины в сушильном барабане ускоряет сушку аналогично пароувлажнению. Это целесообразно при влажности материала выше формовочной.

Отощение глин снижает усадку и позволяет ускорить сушку без трещинообразования, увеличить потенциалопроводимость материала. Добавка опилок – наиболее эффективный способ повышения трещиностойкости кирпича, что объясняется их армирующим действием (длина опилок больше длины глинистых частиц), ростом прочности изделия и увеличением потенциалопроводимости.

Вакуумирование глин увеличивает их пластичность, растяжимость и прочность сырца, позволяет применять более жесткие режимы сушки.

Добавка гипса в глину тоже повышает прочность предельного напряжения сдвига. Добавки керосина (0,5% от массы сухой глины) действуют как ПАВ и увеличивают влагопроводимость, ускоряя сушку.

Добавки высокопластичных глин повышают прочность, что важно для плоских тонкостенных изделий (черепицы). При добавке в шликер устраняют трещины в отливках. Рециркуляция теплоносителя повышает давление водяных паров (Рс), замедляя влагообмен и перепад влагосодержания по толщине изделия.

ОБЖИГ КЕРАМИКИ

Обжиг керамических изделий ведется по специальному режиму: прогрев сырца, собственно обжиг и охлаждение готового изделия.

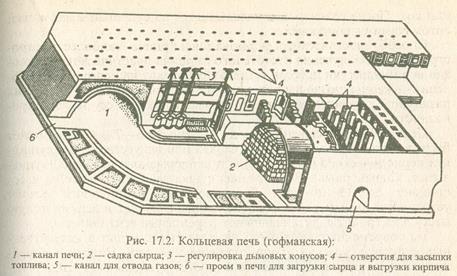

Печи для обжига: муфельные, кольцевые, туннельные, многоканальные.

Кольцевая печь представляет собой замкнутый обжигательный канал длиной до 200 м и высотой до 3 м и объемом от 300 до 2500 м3 (см. рис. 1).

В наружной стене печи устроены проемы 6 – ходки для загрузки сырца и выгрузки кирпича. Ходки устраивают через 5-6 м, количество ходков зависит от количества условных камер печи, отделенных друг от друга бумажными щитами, устанавливаемыми при загрузке сырца. Число таких камер в печи от 12 до 36 шт. Сверху через топливные трубочки в своде камер загружают кусковое или пылевидное топливо; внизу камер имеются отверстия, соединенные с центральным дымовым каналом 5 для отвода дымовых газов. В кольцевой печи садка сырца (2) остается неподвижной до момента выгрузки готовых изделий, а зоны подогрева, обжига и охлаждения перемещаются по обжигательному каналу по мере продвижения подачи топлива от одной условной камеры к другой. При приближении зоны обжига бумажные щиты сгорают. Недостатки печи: трудность загрузки-выгрузки при высоких температурах (до 80 º), неравномерное распределение температуры по высоте печи, которое приводит к недожогу и пережогу, поэтому кольцевые печи вытеснены туннельными.

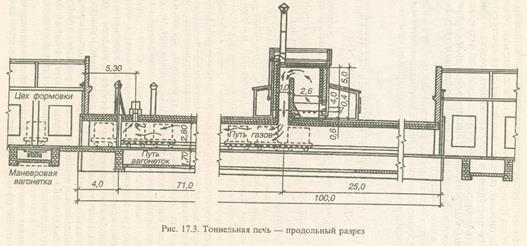

Туннельная печь представляет собой обжигательный канал длиной до 160, высотой 1,7 и шириной до 3,1 м (см. рис. 2).

Внутри этого канала по рельсам продвигаются вагонетки с обжигаемым сырцом. По длине канала печь разделяется на зоны подогрева, обжига и охлаждения. Вагонетки с сырцом движутся навстречу горячим газам, а затем поступают в зону холодного воздуха, нагнетаемого газовым вентилятором. В свою очередь, дымосос, устанавливаемый в начале зоны подогрева, обеспечивает поступление горячего воздуха в зону обжига. В печах применяют твердое, жидкое или газообразное топливо. Обжиг в этих печах идет значительно быстрее, чем кольцевых. Трудоемкие процессы садки сырца на вагонетки и выгрузки изделий механизированы, режим обжига автоматизирован, качество изделий выше.

Процессы в обжиге: сложные физико-химические изменения приводят к образованию камневидного состояния, увеличению прочности, химической и морозостойкости, в том числе взаимодействию глин и добавок с образованием новых соединений. Изменения массы в каолине обнаруживаются на кривых ДТА, характеризующих изменения влагосодержания при нагревании. Горизонтальные участки свидетельствуют об отсутствии изменений. Положительные пики – экзотермический эффект, отрицательные – эндотермический с поглощением тепла. Эндотермический эффект при 130°C способствует удалению диффузионной влаги, а при 590°С – химически связанной, о чем свидетельствует резкое увеличение потери массы. После потери воды образуется метакаолинит Al2O3·2SiO2. При более высокой температуре происходит распад его на Al2O3 и 2SiO2 , а экзотермия при 920...980°C свидетельствует о кристаллизации муллита 3Al2O3·2SiO2 , содержание которого увеличивается с повышением температуры и придает изделию прочность, термостойкость, ударную вязкость. При 1206°С увеличивается усадка и резкий ее рост – перекристаллизация кварца на кристобалит.

Дегидратация монтмориллонитовых глин происходит при более высоких температурах, чем каолинитовых, а у гидрослюдистых при 850...1200°C идет образование шпинелей, которые при 1300°C растворяются в стекле. При повышении скорости нагрева все превращения сдвигаются в сторону более высоких температур. Кварц, как было указано выше, при нагревании тоже претерпевает изменения. Al2O3 расширяет интервал спекания, особенно с увеличением Al2O3· SiO2. Карбонаты кальция и магния интенсивно разлагаются при 900°С. Если керамика пористая – не страшно, а если спекшаяся – образуются пузыри, вспучивания. Соединения железа дают оксид FeO, активно реагирующий с образованием эвтектик, которые снижают температуру плавления. Выделяются газы, вспучивающие керамику. В фарфоровых и фаянсовых массах – выплавки FeS.

Полевые шпаты дают при 1150...1170°C расплав, способствующий уплотнению и упрочнению, снижению температуры спекания масс. Органические добавки (уголь, кокс, опилки) выгорают при температуре 350...400°C. Кокс при 700...800°C должен выгореть до начала спекания во избежание деформаций. Если не выгорает – происходит науглероживание, растет поверхностная пористость.

Спекание – уплотнение керамики за счет образования расплава (жидкостное с кристаллизацией новообразований). Жидкость появляется при 700°C (эвтектика) и увеличивается с повышением температуры. Силы поверхностного натяжения расплава сближают зерна, идет усадка и уплотнение. Одновременно растворяются новые компоненты, увеличивая объем расплава, керамика начинает размягчаться (пиропластично – с сохранением формы). Если расплава много – начинается деформация изделий за счет размягчения и снижения прочности. Образуется пережог (оплавление, остеклование). Уплотнение и упрочнение керамики в обжиге происходит и за счет твердофазовых реакций с образованием муллита 3Al2O3·2SiO2 (наибольшая интенсивность при 1000...1200°C).

Но при высоком содержании Al2O3 образуется много игольчатых кристаллов, которые при повторном нагревании растут, разрыхляя керамику и снижая прочность. На интенсивность обжига влияет газовая среда. В восстановительной среде можно снизить температуру обжига (на 100...120°C). Охлаждение изделий после обжига вызывает напряжения при переходе из пиропластического состояния в хрупкое, при модификационных превращениях кварца, при перепадах температур (опасные – 600...550°C и 240...180°C, а также 1200…1000°C).

Влияние структуры сырца на формирование керамики в обжиге. Зависит от способа формования изделий из легкоплавких глин. При пластическом формовании зерна кварца обволакиваются коллоидной пленкой глин, содержащих растворы солей. При сушке коллоидные частицы сближают зерна и остаются на них в виде оболочки из аморфного кварца, глинистых частиц и солей (обмазка из коллоидной глины). Она является наиболее легкоплавкой частью, так как включает эвтектические смеси солей соединений железа, кремния, которые первыми плавятся. При незначительном общем содержании солей, здесь их концентрация может возрастать. Расплав, образующийся на поверхности зерен кварца, сближает их силами поверхностного натяжения, частично растворяя их поверхность. При охлаждении образуется стекло, из него кристаллизуются новообразования, скрепляющие зерна кварца, которые приобретают шероховатую поверхность за счет взаимодействия с расплавом коллоидной пленки.

У изделий полусухого прессования, неоднородных по составу, твердости и влажности (глинистые частицы более влажные, чем отощители), при сдавливании мягкие частицы сближаются и в них вдавливаются более твердые – кварц, поверхности раздела сохраняются, но нет сплошной коллоидной массы. Она действует не на контакте, а внутри частиц агрегатов, соединенных давлением и выдавливанием влаги из глинистых частиц. Коллоидная фаза не соединяет отдельные частицы, а агрегирует первичные зерна минералов. Жидкая фаза образуется не на контакте, а внутри частиц, которые, давая усадку, разъединяются. Так как жидкой фазы мало, она не обеспечивает сплошной цементации контактов (подобно точечной сварке). Изделия имеют невысокую прочность при изгибе. Общая усадка их меньше, так как в отдельных зернах происходит образование микротрещин. Для их заполнения надо повышать температуру обжига, увеличивать его длительность. Изделия имеют повышенную влажность, газо- и паропроницаемость, требуется сырье с повышенным интервалом спекания.

Режимы обжига представляют собой зависимость между температурой и временем обжига (температурный режим); временем и характером газовой среды (газовый режим). При избытке кислорода до 1% среда восстановительная; до 2% – нейтральная; до 5% – окислительная, до 10% – сильно окислительная.

Давление не является режимом, так как это лишь средство для обеспечения требуемого температурного или газового режима. Обжиг делят на три периода: нагрев до максимальной температуры, выдержка и охлаждение. Для каждого периода установлен свой режим, найденный экспериментально, так как расчетом определить трудно из-за сложности процессов. Есть полуэмпирические зависимости: коэффициент температуропроводности, допустимый перепад температур по сечению изделия. Определяют скорость нагрева по формуле:

, (7)

, (7)

где Кф – коэффициент формы изделия, для цилиндра равный 4; Δt – допустимый перепад температур между поверхностью и центром изделия; R – размер изделия (для цилиндра – радиус, для пластины – ½ толщины).

Тогда время нагрева изделий, ч:

, (8)

, (8)

где Δt2 – разность начальной и конечной температуры нагрева.

Эти параметры определяют на пробных обжигах изделий, а расчетные ориентировочны. При определении режимов обжига рекомендуется:

- Замедлять обжиг для влажного сырца, так как давление водяных паров максимально при 70°C, а не при 100°C, и возрастает с увеличением температуры. Если скорость парообразования превысит скорость фильтрации, это приведет к возникновению давления паров внутри изделия, возникновению трещин и даже взрыву изделия. Опасно до 250°C.

- В период дегидратации глины черепок пористый и не препятствует удалению паров и газов. Выгорание органических примесей и разложение карбонатов должно закончиться до начала спекания керамики во избежание вспучивания. В период интенсивной усадки скорость подъема температуры должна быть оптимальной, не вызывать появления трещин.

- Конечную температуру обжига определяют по результатам испытания изделий на прочность, пористость, водопоглощение, морозостойкость.

- Длительность выдержки зависит от размеров изделия, объема садки, требуемого водопоглощения. Однорядная садка быстрее обжигается.

- При охлаждении рекомендуется замедлять скорость при температурах перехода из пиропластичного состояния в хрупкое и при модификационных превращенях кварца (575°C) во избежание образования холодного треска.

- Газовый режим должен обеспечивать полное выгорание органических добавок, диссоциацию карбонатов – среда должна быть окислительной, а в конце – восстановительной для обеспечения полного спекания и упрочнения изделия (можно также создавать пароводяную среду в зоне обжига).

При обжиге фарфора выше 1000°C необходима восстановительная среда для полного спекания и перевода красящего Fe2O3 в FeO (отбеливание).

Эффективные технологии в производстве керамики: радиационно-химические, ультразвуковые и акустические, плазмохимические, биохимические, методы высокотемпературного синтеза. При радиационно-химическом способе, используя линейные ускорители электронов, можно ускорить обжиг в 10 тысяч раз. Обжиг в ускорителе электронов длится 5 с вместо 2 часов и при температуре +250°C вместо 1400°C. Прочность изделий на 20...40% выше.

Дата добавления: 2017-01-26; просмотров: 10828;