Аппаратурные методы снижения вредных выбросов в атмосферу и их классификация

Выбросы в атмосферу подразделяются на организованные, неорганизованные и мобильные.

Организованные выбросы попадают в атмосферу через дымовые трубы, что позволяет рассеивать вредные вещества на большей территории, а следовательно, снижает их концентрацию в приземном слое атмосферы.

Неорганизованные выбросы выбрасываются в окружающую среду либо непосредственно от источников их образования, либо через аэрационные фонари и окна зданий.

Мобильные выбросы – это выбросы транспортных средств, они непосредственно попадают в приземный слой атмосферы.

В атмосферу поступают твердые, жидкие, газообразные, органические и неорганические вещества. По агрегатному состоянию выбросы подразделяются на твердые, жидкие, газообразные и смешанные.

Отходящие газы, содержащие твердые и жидкие частицы, называют аэрозолями, которые разделяются на пыли, дымы и туманы. Пыли содержат твердые частицы 5-5 мкм; дымы – твердые частицы 1-5 мкм; туманы – капли жидкости 0,3-5 мкм.

Газовые выбросы по организации отвода и контроля делятся на организованные и неорганизованные, по температуре – на нагретые и холодные.

Выбор метода очистки зависит от множества факторов: концентрации извлекаемого компонента, объема, температуры, концентрации примесей, наличия хемосорбентов, возможности использования продуктов рекуперации, требуемой степени очистки. Выбор производится на основании технико-экономического обоснования (ТЭО). Далее разрабатывается технологическое задание на проектирование (ТЛЗ), затем выполняется проект. Сложный химический состав выбросов и выяснение концентрации токсичных компонентов определяют многоступенчатые схемы очистки – комбинацию различных методов.

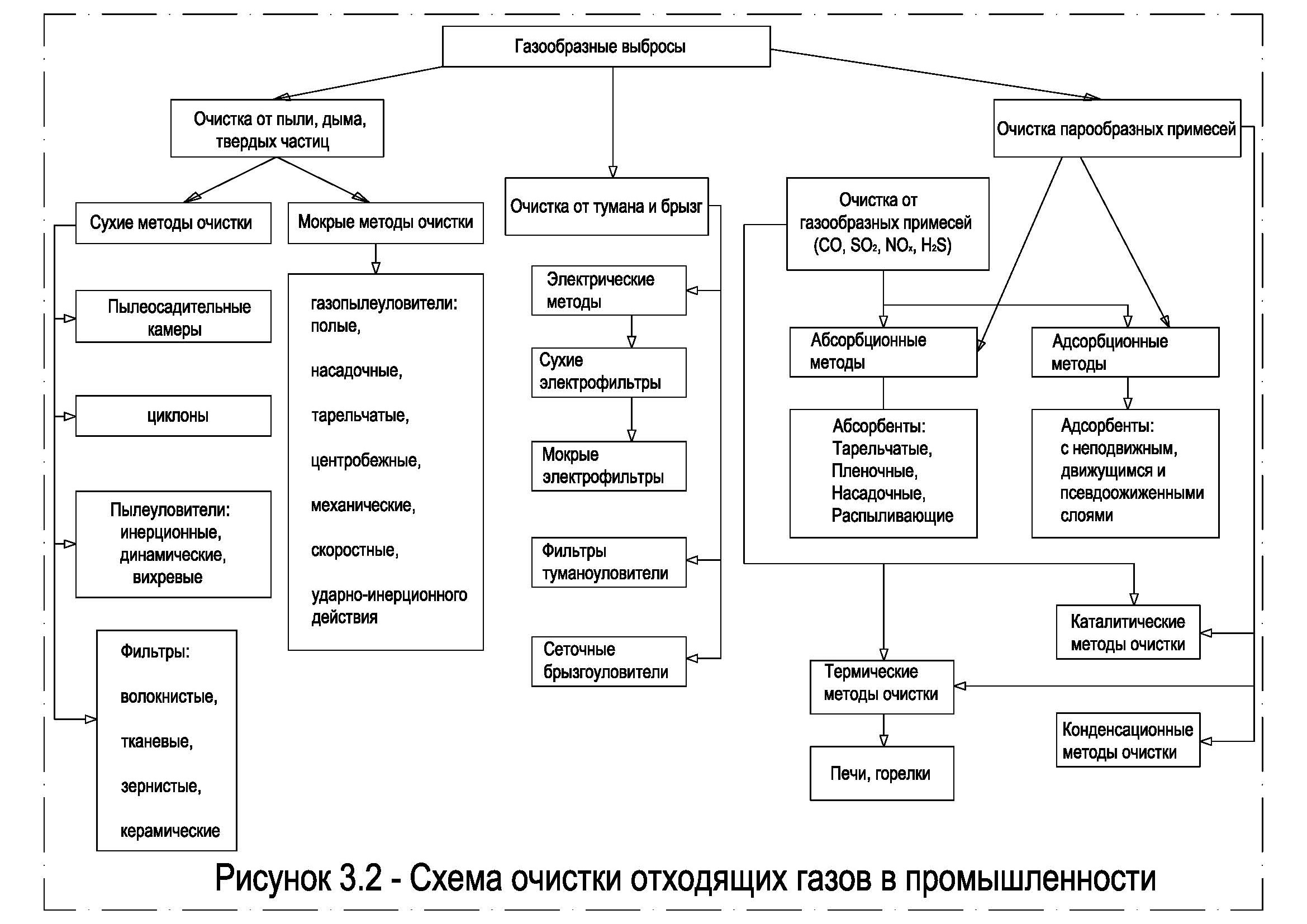

Схема очистки отходящих газов в промышленности представлена на рисунке 3.2 (не только ЧМ, но и других отраслей СНГ).

Снижение выбросов пыли. Работа пылеуловительных аппаратов основана на использовании различных механизмов осаждения частиц:

– гравитационном – под действием силы тяжести в период пребывания в пылеуловителе;

– осаждение под действием центробежной силы;

– инерционном осаждении – при резком изменении направления потока газа;

– осаждении методом вильтрации запыленного газового потока;

– электрическом осаждении в результате ионизации газа - частицы заряжаются и осаждаются на электродах.

Для очистки применяют различные конструкции аппаратов. По способам улавливания пыли их подразделяют на аппараты сухой, мокрой и электрической очистки газов.

Рисунок 3.2 – Схема очистки отходящих газов в промышленности

К аппаратам сухой очистки относятся:

– гравитационные (пылеусадительные камеры, пылевые мешки и т.д.);

– инерционные (жалюзийные пылеуловители и т.д.);

– центробежные (циклоны, батарейные циклоны);

– фильтрующие (с использованием волокнистых, тканевых (рукавных) и зернистых фильтров).

К аппаратам мокрой очистки относятся:

– капельные (полые скруббера, скрубберы Вентури);

– пленочные (насадочные скрубберы);

– барботажные (пенные, с ситчатыми и провальными тарелками).

Электрическая очистка запыленных газов осуществляется в электрофильтрах:

–сухих;

– вертикальных;

– мокрых.

Грубая пыль (с размером от 5 до 10 мкм) обычно улавливается в гравитационных, инерционных аппаратах и в циклонах, а для улавливания тонкодисперсной пыли применяется фильтрующая засыпка, электрофильтры и аппараты мокрой очистки.

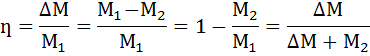

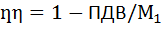

Работа пылеуловителя характеризуется степенью очистки (η), под которой понимают отношение количества удаленной пыли (ΔМ) к количеству пыли, поступающей в пылеуловитель (М1):

| (3.9) |

где  – масса пыли поступающей в пылеуловитель;

– масса пыли поступающей в пылеуловитель;

– масса пыли, выходящей из пылеуловителя;

– масса пыли, выходящей из пылеуловителя;

– количество удаленной пыли.

– количество удаленной пыли.

Величина, обратная степени очистки (η), получила название «степень проскока» (ε):

| (3.10) |

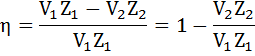

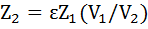

Эффективность сухих пылеуловителей определяется обычно на основании замера концентрации пыли в газе до пылеулавливания (Z1) и после него (Z2):

| (3.11) |

где Z1 и Z2– концентрация пыли в газе до и после пылеулавливания;

V1 и V2 – расходы газа соответственно на входе пылеулавливателя и на выходе из него, отличается на величину прососа воздуха в пылеулавливателе.

Известно, что эффективность очистки для частиц пыли различных размеров неодинакова. Крупная пыль улавливается лучше. Зависимость парциальной степени очистки (например, для циклонов) построена в lg-координатах имеет вид прямых для различных типов циклонов.

Под фракционной степенью очистки понимают массовую долю данной фракции, улавливаемой в пылеуловителе.

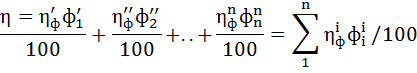

Зная фракционный состав пыли и фракционные очистки газа в пылеулавителе, можно определить общую степень очистки газа в аппарате из выражения:

| (3.12) |

где  фракционный состав пыли;

фракционный состав пыли;

фракционная степень.

фракционная степень.

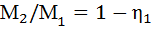

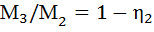

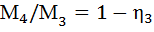

Степень очистки в значительной степени зависит от свойств пыли и параметров газового потока. При последовательном соединении нескольких пылеулавливающих аппаратов степень проскока через первый, второй и третий аппараты будут соответственно равны:

;

;  ;

;  ;

;

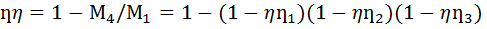

Общая степень очистки в трех последовательно включенных аппаратах будет равна:

| (3.13) |

Остаточную запыленность газа можно найти по начальной запыленности и степени проскока:

| (3.14) |

Зная Z2, можно определить количество пыли, поступающей с газами в атмосферу.

Требуемая степень очистки η, пылевая нагрузка (в ед. времени)  и ПДВ связаны следующей зависимостью:

и ПДВ связаны следующей зависимостью:

| (3.15) |

Основные виды пылеочистительных аппаратов, применяемые в металлургической промышленности, и их характеристики приведены в таблице 3.1. Исходя из характеристик пылегазового потока, может быть выбран аппарат, обеспечивающий необходимую степень очистки газов.

Таблица 3.1 – Технические характеристики пылеочистных аппаратов

| Характеристика | Наименование аппарата | |||||

| Инерцион- ная камера | Циклон | Тканевый фильтр | Электро- фильтр | Форсуночный скруббер | Скруббер Вентури | |

| Запыленность газового потока, г/м3 | - | 50-90 | - | |||

| Улавливаемые частицы, мкм | субмик- ронные | 1-2 | 10-15 | 1-2 | ||

| Температура, оС | 100-180 | 330-425 | ||||

| Разрежение в газоходе, кПа | - | 2,5 | 4-15 | |||

| Гидравлическое сопротивление, кПа | 0,2-0,3 | 1,2-2,5 | 1-1,8 | 0,15-0,2 | 0,25 | 10-20 |

| Расход электроэнергии на 1000 м3 газа, кВт*ч | - | 0,2-0,25 | 0,4-0,5 | 0,5-1,0 | 0,15-0,2 | 4-6 |

| Расход воды, л/м3 | - | - | - | - | 3-6 | 0,12-4 |

*Эффективность,

| <60 | 95-98 | 99,5 | 99,5 | 60-70 | 96-98 |

| *Приведенные значения эффективности улавливания соответствуют указанному значению улавливаемых частиц. |

Дата добавления: 2017-01-26; просмотров: 3143;