Аппараты сухой пылеочистки

Инерционные аппараты – пылеочистители, использующие степень инерции для выведения пыли из газового потока. Они подразделяются на инерционные камеры и циклоны.

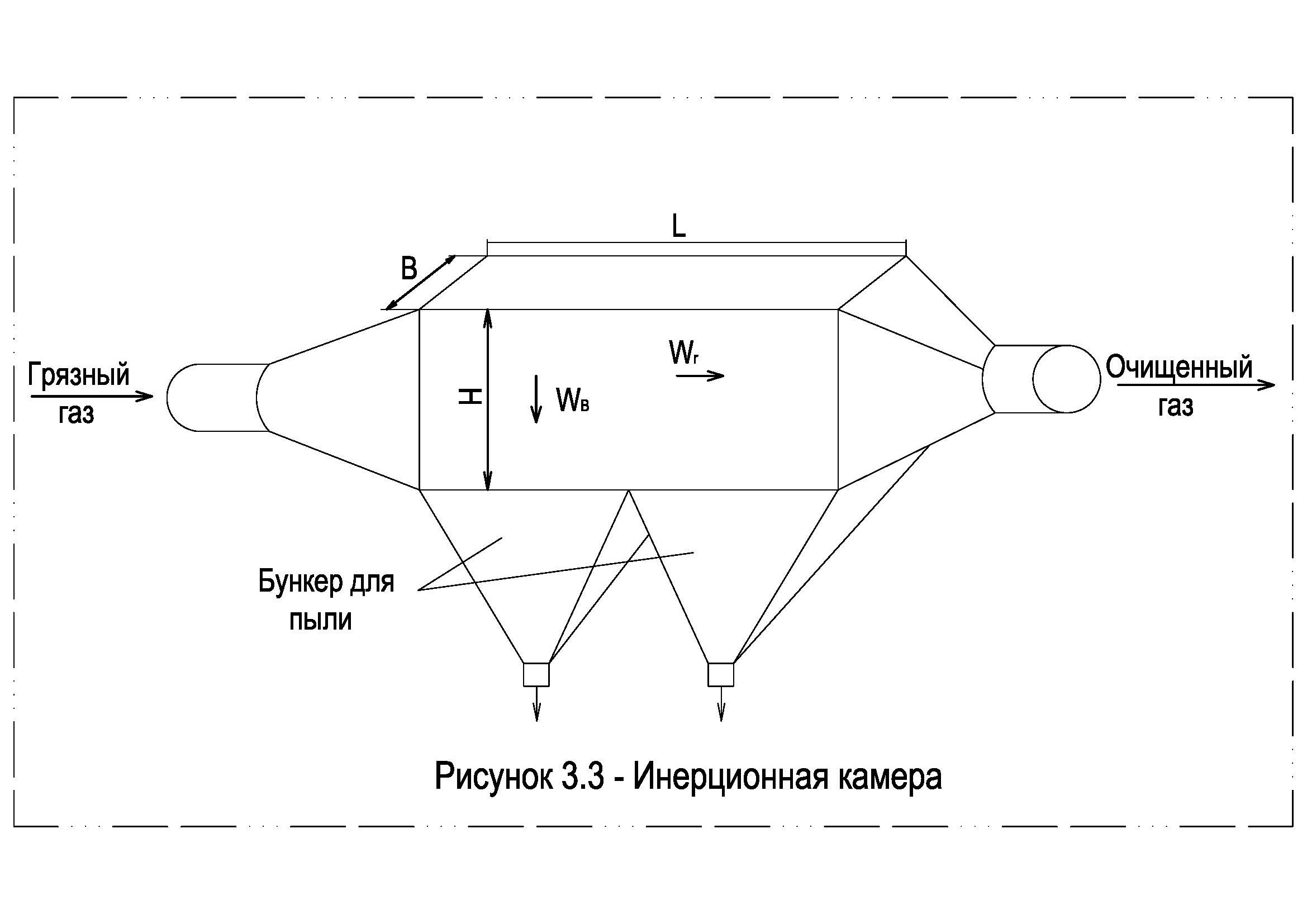

Под осадительными камерами понимают расширение газового канала, оснащенное бункером для сбора пыли. Принцип их действия основан на выпадении частиц пыли из газового потока при падении скорости газа в зоне расширении сечения канала. В качестве инерционной силы используется сила гравитации. Вид простейшей камеры представлен на рисунке 3.3.

Рисунок 3.3 – Инерционная камера

В зависимости от направления подвода газа инерционные камеры могут быть горизонтальными и вертикальными. Для повышения эффективности очистки они могут быть оснащены жалюзийными решетками, соударяясь с которыми, частицы выпадают в бункер.

Расчет эффективности улавливания частиц в инерционной камере осуществляется по критическому размеру частиц, которые могут быть уловлены в данном газоочистном аппарате. Эта величина может быть определена исходя из следующих соображений.

Частица, попадающая в инерционную камеру, движется вдоль нее в газовом потоке со скоростью wr и одновременно падает вниз со скоростью седиментации wc, определяемой по формуле:

| (3.16) |

где d – диаметр частицы;

– размер частицы;

– размер частицы;

– вязкость газа;

– вязкость газа;

g– ускорение свободного падения.

Частица успеет выпасть в бункер, если за время пролета вдоль камеры успеет достичь бункера. В этом случае выполняется равенство:

| (3.17) |

где L и H – соответственно длина и высота инерционной камеры.

Подставив в (3.16) уравнение (3.17) и решив его относительно d, получим формулу для расчета диаметра частиц, улавливаемых в данной инерционной камере:

| (3.18) |

Решающую роль при осаждении играет площадь дна камеры, увеличение которой существенно улучшит условия осаждения. Уменьшение высоты без увеличения площади дна ничего не дает, т.к. одновременно уменьшается площадь поперечного сечения камеры, а следовательно растет скорость газа wrи уменьшается время пребывания частиц в камере.

Вследствие низкой эффективности и больших размеров пылеосадительные камеры применяют довольно редко. Для крупнодисперсной металлургической пыли даже при значительной длине камеры эффективность не превышает 50  , инерционные камеры применяют только в качестве первой ступени очистки газов от пыли.

, инерционные камеры применяют только в качестве первой ступени очистки газов от пыли.

Работа инерционных пылеуловителей основана на том, что при всяком изменении направления движения потока запыленного газа частицы пыли под действием сил инерции сходят с линии тока, вследствие чего могут быть выведены за пределы потока и уловлены.

Сепарация пыли улучшается с увеличением скорости газа wr, размера частиц dкр и их плотности  и ухудшается с увеличением радиуса кривизны газового потока R и вязкости газа

и ухудшается с увеличением радиуса кривизны газового потока R и вязкости газа  .

.

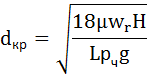

Одним из видов инерционных пылеуловителей является жалюзийный пылеуловитель, принцип его действия виден из рисунка 3.4.

С помощью решетки, установленной в газоходе и состоящей из ряда наклоненных пластин, поток газа можно разделить на две части.

Рисунок 3.4 – Жалюзийный пылеуловитель. Принцип действия

Большая часть газа (~95  ) огибает пластины и, частично освобождаясь при этом от пыли, продолжает двигаться дальше в прежнем направлении. Меньшая часть газа (~5

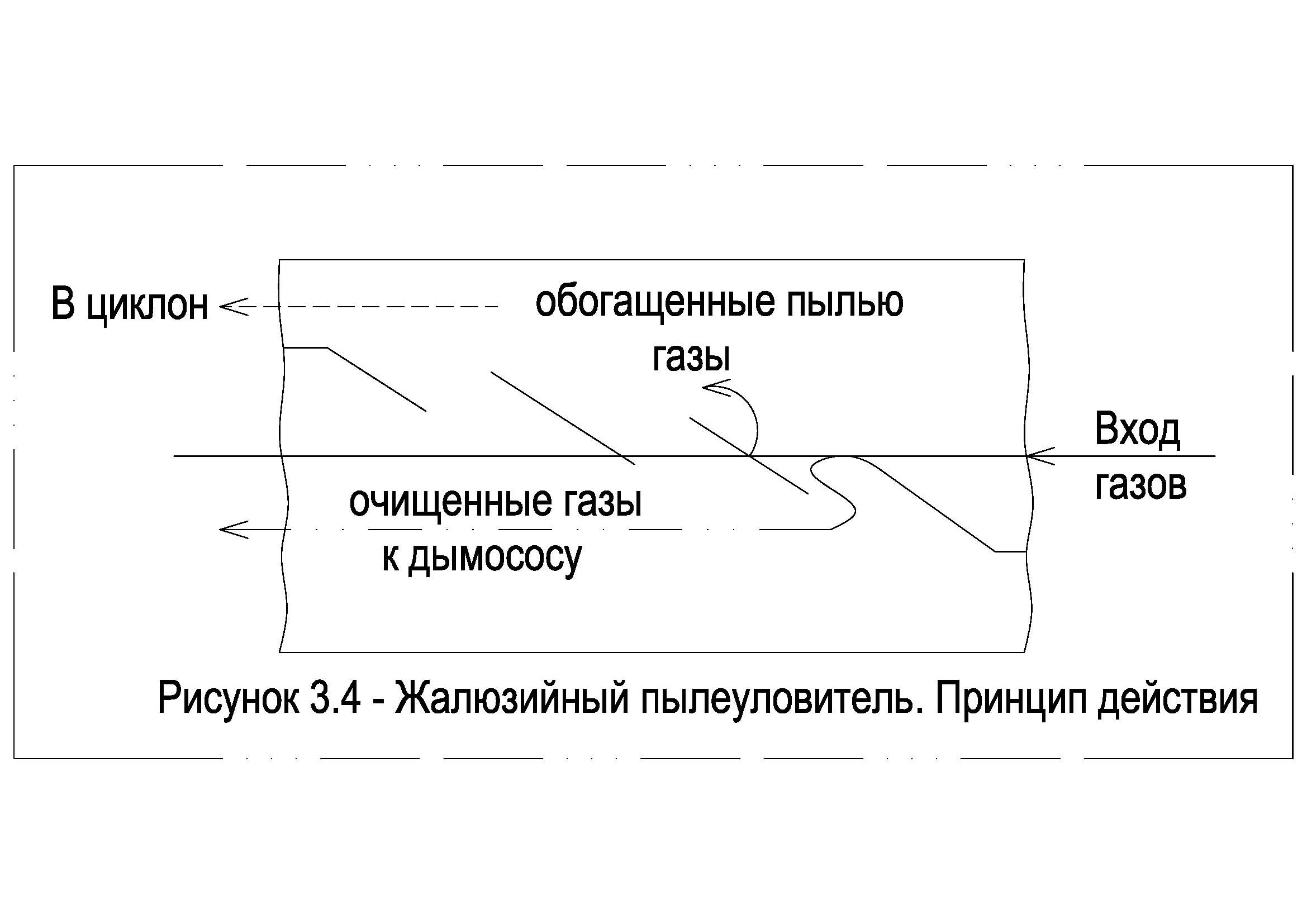

) огибает пластины и, частично освобождаясь при этом от пыли, продолжает двигаться дальше в прежнем направлении. Меньшая часть газа (~5  ), обогащенная пылью, отводится для очистки в циклон, после чего присоединяется к основному потоку газа. Движение газа через циклон осуществляется за счет перепада давления (Δр) на жалюзийной решетке. В целом установка выглядит следующим образом: рисунок 3.5.

), обогащенная пылью, отводится для очистки в циклон, после чего присоединяется к основному потоку газа. Движение газа через циклон осуществляется за счет перепада давления (Δр) на жалюзийной решетке. В целом установка выглядит следующим образом: рисунок 3.5.

Рисунок 3.5 – Жалюзийный пылеуловитель

В основе работы жалюзийных пылеуловителей лежит инерционно-отражательный принцип. С одной стороны, частицы пыли выпадают из потока газа под действием сил инерции при крутом повороте его в жалюзийной решетке, а с другой отражаются при непосредственном ударе о пластину. В обоих случаях частицы попадают в меньшую часть потока, обогащая ее пылью.

Общая эффективность очистки газа в жалюзийных пылеуловителях ηобщ определяется как произведение степени очистки в решетке и циклоне:

| (3.19) |

Оптимальная скорость подхода газа к решетке находится в пределах 12-20 м/с в зависимости от конструкции решетки и примерно равна обычной скорости газа в газоходах. В промышленности применяют жалюзийный пылеуловитель ВТИ, работающий в комплекте с паровыми котлами. Его эффективность сравнительно невелика, т.к. он улавливает преимущественно крупную пыль (>30-40 мкм).

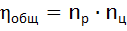

Другой тип инерционных пылеуловителей – так называемые радиальные пылеуловители (пылевые мешки), широко распространены в доменном производстве в качестве 1ой ступени очистки доменного газа. По центральному газопроводу запыленный газ поступает в пылеуловитель сверху (рисунок 3.6).

Рисунок 3.6 – Схема радиального пылеуловителя

За счёт потери скорости газового потока и его поворота на 180° создаются условия для выделения из него частиц пыли >100 мкм и осаждения их на дно пылеуловителя под действием сил тяжести и сил инерции. Скорость газа во входном патрубке ~20 м/с, а скорость в подъёмной части пылеуловителя не должна превышать 0,6-1,0 м/с.

В условиях доменных цехов эффективность этих пылеуловителей не превышает обычно 60-70  , а их гидравлическое сопротивление (Δр)=200-300 Па.

, а их гидравлическое сопротивление (Δр)=200-300 Па.

Циклонные аппараты. Инерционные пылеочистные аппараты, принцип действия которых основан на использовании центробежной силы, называются циклонами. Циклонные аппараты по форме рабочей камеры подразделяются на цилиндрические и конические, а по компоновке – на одиночные, групповые и батарейные.

Наиболее распространенным типом циклонных аппаратов являются цилиндрические циклоны. Принципиальная схема цилиндрического циклона представлена на рисунке 3.7.

1 – входной патрубок; 2 – корпус; 3 – выходной патрубок

Рисунок 3.7 – Циклон серии ЦН с указанием оптимальных размеров

Рабочая камера цилиндрического циклона состоит из удлиненной цилиндрической части и относительно короткой конической части (в конических циклонных аппаратах наоборот). К цилиндрической части рабочей камеры тангенциально и под небольшим углом к горизонту крепится входной патрубок. Выходной патрубок заглублен в цилиндрическую часть рабочей камеры и установлен соосно с нею. Выходное отверстие конической части соединяется с бункером для сбора пыли.

Принцип действия циклонов следующий. Газовый поток, проходя через тангенциально установленный патрубок 1 (рисунок 3.7), закручивается в цилиндрической части циклона 2. Вместе с ним во вращательном движении участвуют пылевые частицы, которые под действием центробежной силы начинают двигаться к стенкам циклона, а за счет силы тяжести и наклонного входа патрубка – одновременно опускаться вниз. Достигнув стенок циклона, пылевые частицы ссыпаются по ним в бункер, а очищенный газовый поток покидает корпус циклона через выходной патрубок. Бункер циклона время от времени очищается от пыли. Для обеспечения эффективной работы циклона необходимо:

1. Соблюдать строгое соотношение между основными размерами отдельных частей циклонного аппарата (рисунок 3.7).

2. Обеспечить герметичность всей конструкции.

3. Не допускать зарастания рабочей камеры циклона пылью.

4. Не допускать подъема уровня пыли в бункере выше трёх диаметров выходного отверстия конической части рабочей камеры.

При расчете циклона определяют его основные геометрические размеры, эффективность улавливания пыли и гидравлическое сопротивление. Расчет геометрических размеров циклона начинают с определения диаметра цилиндрической части рабочей камеры.

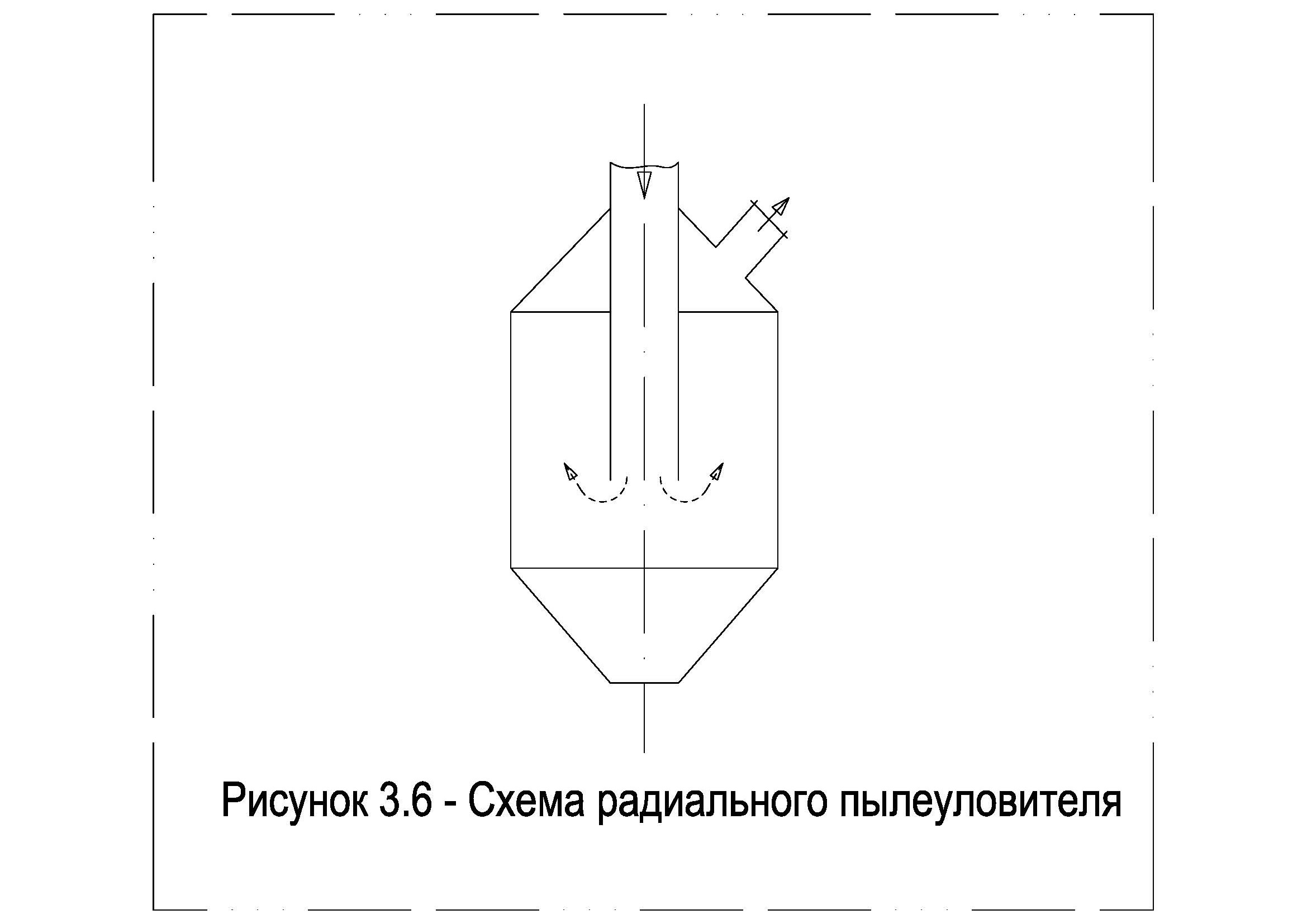

Основные типы циклонов (рисунок 3.8):

– конструкции НИИОгаза (Научно-исследовательского института очистки газа);

– конструкции ЛИОТ (Ленинградский институт охраны труда);

– конструкции СИОТ (Свердловский институт охраны труда).

Существует 3 типа цилиндрических циклонов НИИОгаза основной серии ИН, различающиеся углом наклона входного патрубка к горизонту:

– ЦН-15 с углом наклона 15°, нормальный и укороченный (ЦН-15у);

– ЦН-11 с углом наклона 11° с повышенной эффективностью, с большим гидравлическим сопротивлением;

– ЦН-24 с углом наклона 24° с повышенной пропускной способностью при меньшей эффективности и сниженном гидравлическом сопротивлении.

а – конструкции НИИОгаза; б – конструкции ЛИОТ; в – конструкции СИОТ

Рисунок 3.8 – Основные типы циклонов

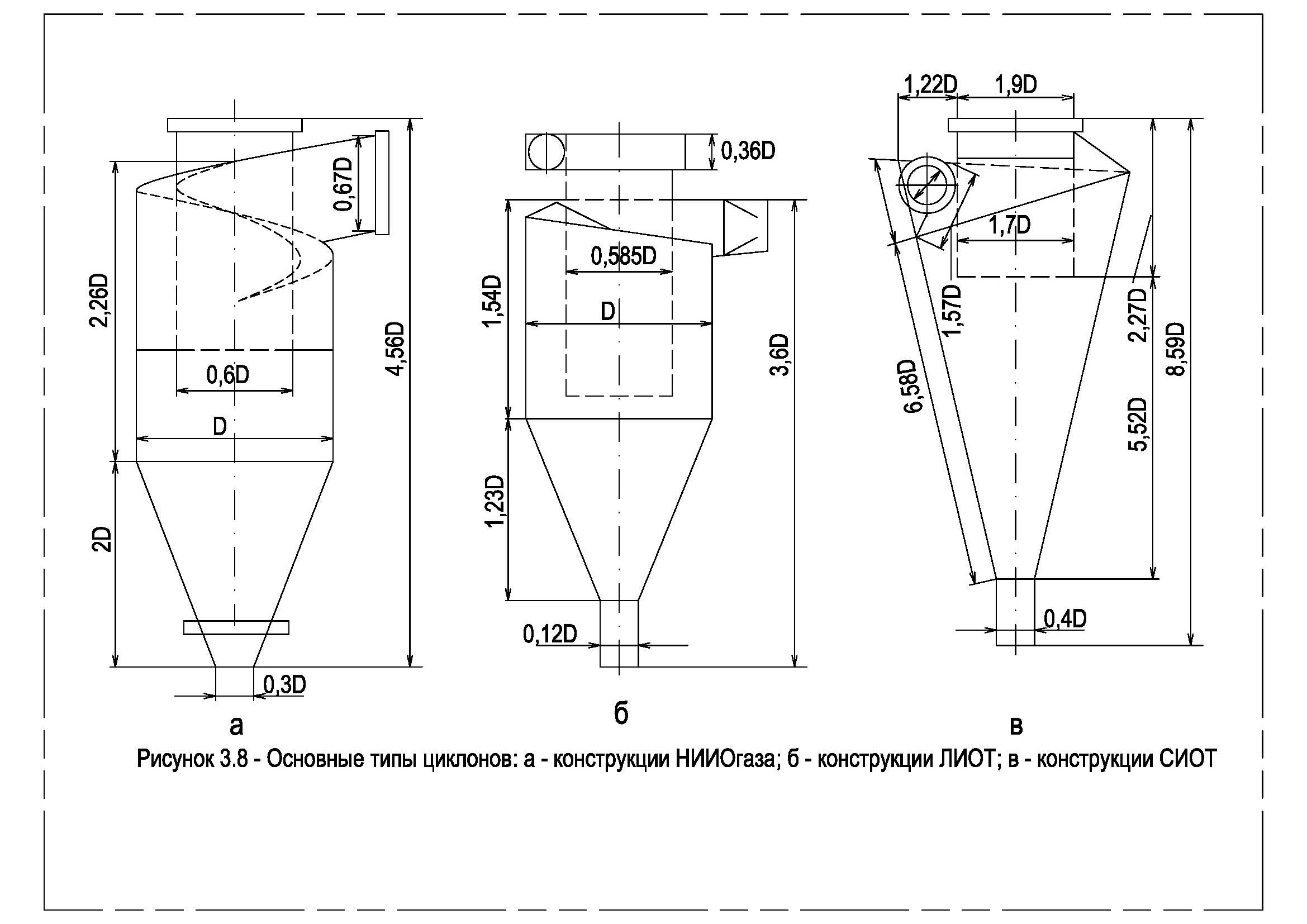

Наибольшее распространение получил циклон ЦН-15 с высокой эффективностью при умеренном гидравлическом сопротивлении. ЦН-11 – наиболее удобный для компановки в группе. Согласно ГОСТ 9617-67 приняты следующие диаметры, мм: 200, 300, 400, 500, 00, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2400, 3000. С увеличением размеров снижается эффективность очистки. Использование циклонов с диаметром более 1000 мм не рекомендуется. В этом случае устанавливают группу циклонов, работающих параллельно. Применяют двухрядную и круговую компановку (рисунок 3.9). Основное требование к компановке циклонов в группу – одинаковые аэродинамические условия работы каждого циклона.

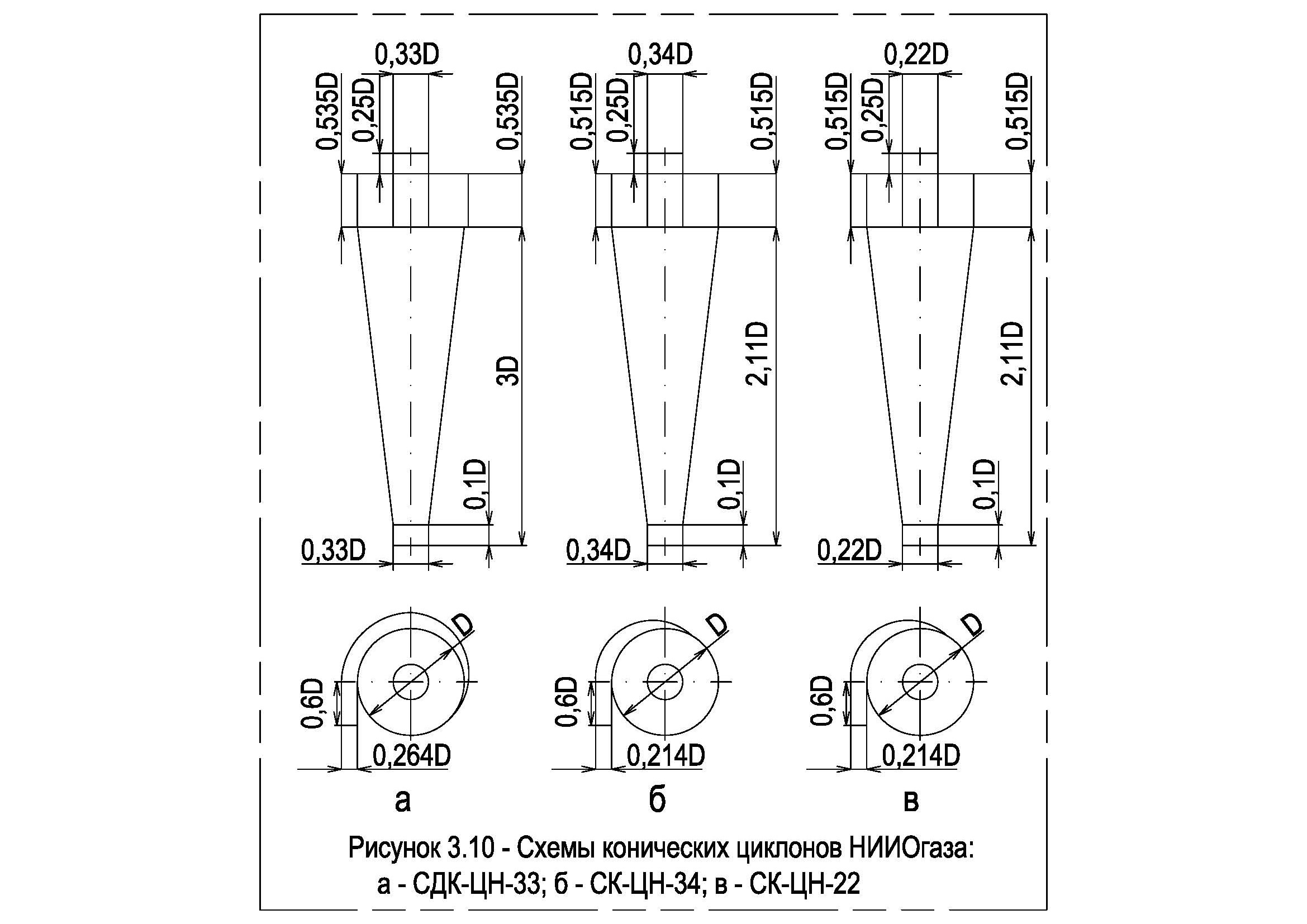

Помимо цилиндрических применяют конические циклоны конструкции НИИОгаза серии С (сажевые) типа СДН-ЦН-33, СК-СН-34, СК-ЦН-22 (рисунок 3.10), которые отличаются от циклонов серии ЦН улиточным вводом газа, удлиненной конической частью и меньшим отношением диаметра выхлопной трубы и циклона (0,33; 0,34; 0,22). Эти циклоны по сравнению с ЦН характеризуются большим гидравлическим сопротивлением, но и большей эффективностью и возможностью применять их диаметром до 3000 мм.

а – двухрядной; б - круговой

Рисунок 3.9 – Схема групповой компоновки циклонов

а – СДК-ЦН-33; б – СК-ЦН-34; в – СК-ЦН-22

Рисунок 3.10 – Схемы конических циклонов НИИОгаза

Циклоны конструкции ЛИОТ (рисунок 3.8 б) в сравнении с циклонами ЦН имеют удлиненную цилиндрическую часть и глубоко введенную выхлопную трубу, а также больший угол раскрытия конической части.

В циклонах конструкции СИОТ (рисунок 3.8 в) отсутствует цилиндрическая часть, входной патрубок имеет треугольную форму. Они обычно используются в системах промышленной вентиляции. По эффективности мало отличаются от циклонов конструкции НИИОгаза.

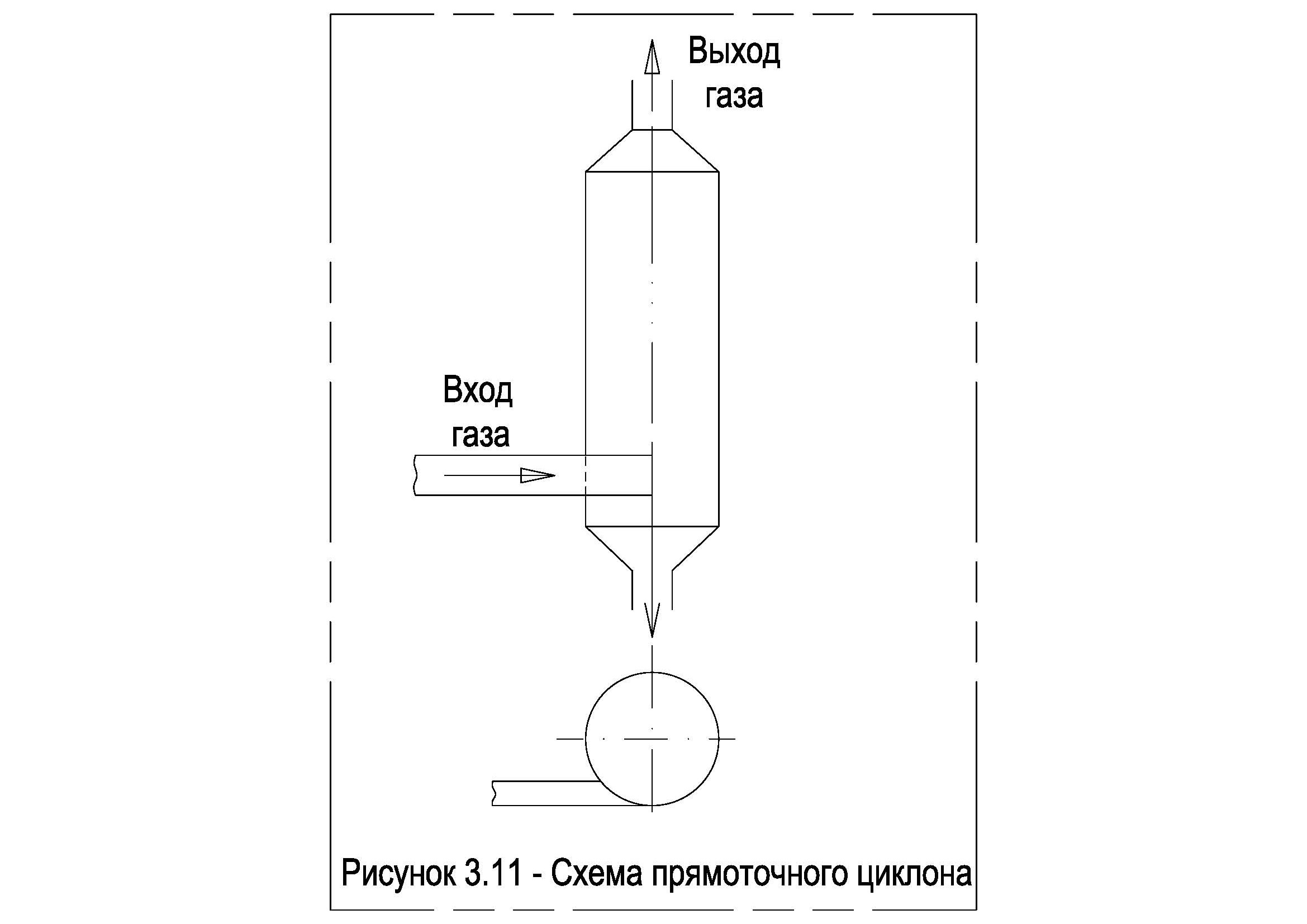

Прямоточные циклоны (рисунок 3.11) используются в качестве каплеуловителей в системах мокрой очистки газов, при малом гидравлическом сопротивлении аппарата, для мелкой сухой пыли непригодны.

Рисунок 3.11 – Схема прямоточного циклона

Если расчетный диаметр циклона превышает 500 мм, целесообразно установить группу циклонов или батарейный циклон, так как работа одиночного циклона большого диаметра неэффективна. Далее по указанным соотношениям (рисунок 3.7) рассчитывают остальные линейные размеры циклона.

Эффективность работы циклонов зависит от конструкции и физических свойств улавливаемой пыли. При улавливании мелкодисперсной металлургической пыли его эффективность составляет 20-80%, в связи с чем циклонные аппараты в металлургическом производстве могут использоваться только в качестве первой ступени очистки. Для очистки больших объемов газов используются групповые и батарейные циклоны. Степень очистки газов в батарейных циклонах на 20% ниже, чем в одиночных циклонах такого же диаметра.

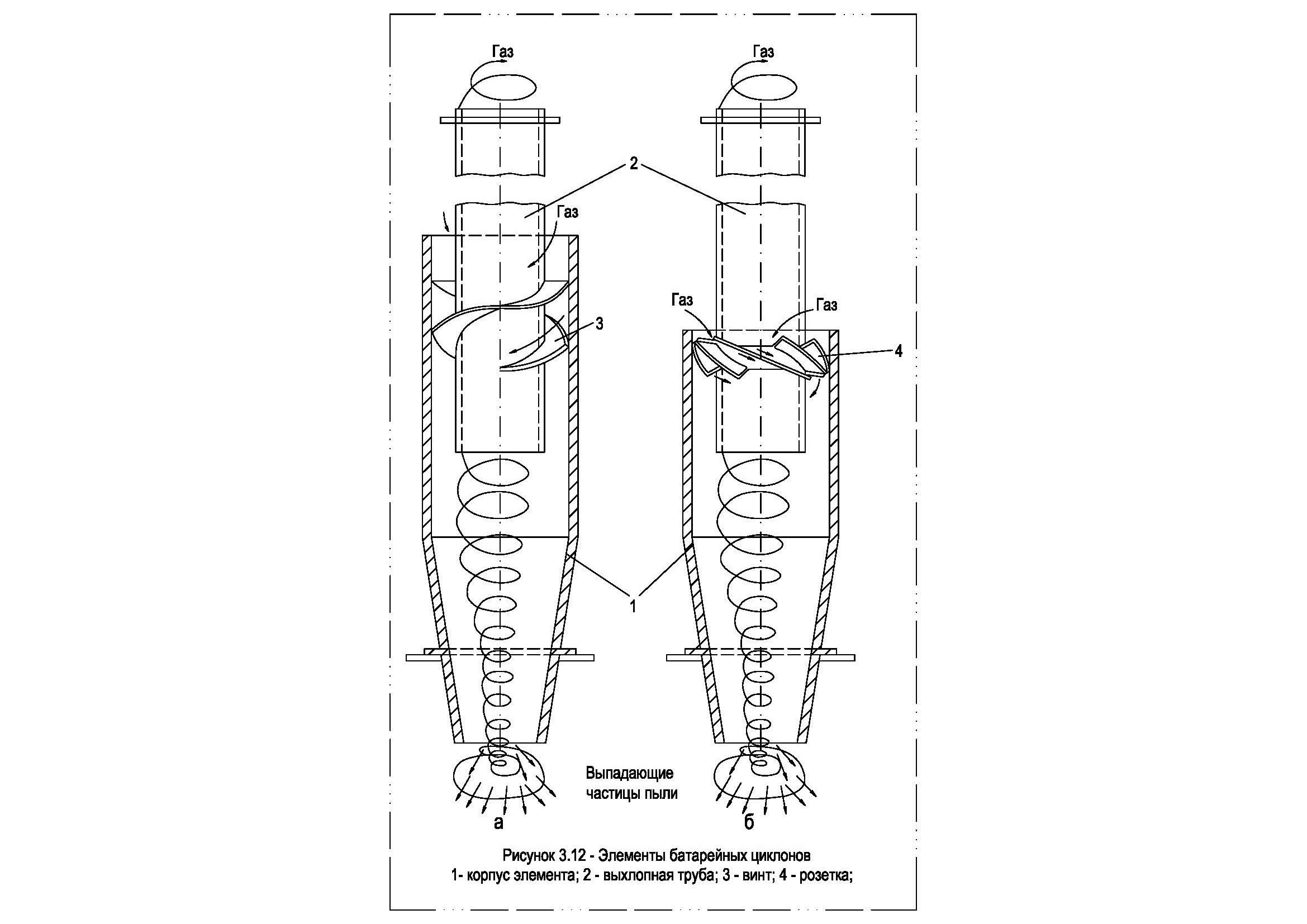

Батарейные циклоны. Увеличение диаметра циклона приводит к снижению его эффективности, ввиду чего циклоны с диаметром более 1 м применять не рекомендуется, что сильно ограничивает их пропускную способность. Групповая компоновка обычных циклонов не всегда может решить вопрос, т.к. во-первых, она конструктивно несовершенна, а во-вторых, группа даже из 8 циклонов ЦН-15 имеет пропускную способность не более 5 000 м3/ч. В связи с этим пришли к необходимости компоновать простые циклонные элементы малого димаетра в большие группы, обладающие высокой пропускной способностью. При этом диаметр циклонных элементов составляет 100, 150, 250 мм. В целях удобства объединения и компактности установки вращение газового потока достигается обычно не за счёт тангенциального подвода газа, а размещением внутри циклонного элемента специального устройства, представляющего собой двухлопастый винт. «Розетки» являются более эффективными завихрителями, однако они чувствительны к засорению при высокой запыленности газа и слипающейся пыли. В ряде случаев в батарейных циклонах применяется улиточный подвод газа. Циклонные элементы компонуются в батареи, где они работают параллельно (рисунок 3.12).

Очищаемые газы вводятся через входной патрубок в общую распределительную камеру, откуда распределяются по отдельным элементам. Далее из сборной камеры очищенный газ через выходной патрубок выводится из аппарата. Пыль, осажденная в циклонных элементах, ссыпается в общий для всех элементов бункер. Пространство между циклонными элементами засыпается шлаком. Число элементов не должно превышать 8 в ряду по ходу газов и 12 в ряду перпендикулярно ему, а при наличии в пылевом бункере поперечных перегородок, ограничивающих перетекание газов, число элементов может быть увеличено соответственно до 10 и 16. Высота распределительной камеры определяется из условия, что скорость газов в сечении первого по ходу газов ряда труб не должно быть более 10-14 м/с.

1 – корпус элемента; 2 – выхлопные трубы; 3 – винт; 4 - розетка

Рисунок 3.12 – Элементы батарейных циклонов

Расчёт батарейных циклонов в принципе аналогичен расчёту группы обычных циклонов. Сначала в зависимочти от запыленности газов и свойств пыли выбирается диаметр циклонного элемента Д (чем большая запыленность и слипаемость пыли, тем больший Д). Далее определяется расход газа через элемент (м3/с) при оптимальной скорости (Wопт), которая обычно составляет 4,5 м/с:

| V1 = 0,785 ∙D2∙ Wопт | (3.20) |

Необходимое число циклонных элементов n равно:

| nопт = V / V1 | (3.21) |

где V – общий расход газа.

Далее определяется число элементов по каталогу и действительная скорость газа в элементе, которая должна отличаться от Wопт не более, чем на 10 %.

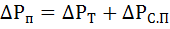

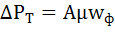

Потеря давления в циклоне будет равна, Па:

| Δр = ξ ∙ W2 ∙ ρг/ 2 | (3.22) |

где ξ – коэффициент сопротивления; для винтовых завихрителей равен 85, для розеточных 65 (менее 35°) и 9 0(менее 25°);

ρг – плотность газа при рабочих условиях, кг/м3.

Преимущество батарейных циклонов перед одиночными состоит в том, что здесь может быть очень высокий расход газов, который не под силу даже группе обычных циклонов; при этом батарейные циклоны значительно компактнее групповых.

Однако батарейные циклоны не лишены и недостатков по сравнению с обычными: это их повышенная металлоёмкость на 1000 м3/ч газа, меньшая надёжность в эксплуатации (неравномерное распределение газа по элементам, засорение завихрителей и т.д.).

Эффективность батарейных циклонов определяется аналогично обычным циклонам. Необходимые для расчёта данные приведены в литературе. На практике эффективность батарейных циклонов в силу разных причин (засорение завихрителей, проход газа мимо циклонных элементов и т.д.) бывает на 10-20 % ниже рассчитанной эффективности отдельного элемента.

В промышленности чаще всего применяются батарейные циклоны типа БЦ-2, ПБЦ и ЦБР, преднзначенные для неволокнистой и неслипаемой пыли. Батарейные циклоны типа ЦБР, например, имеют от 240 до 1600 циклонных элементов и имеют производительность от 7 до 480 тыс. м3/ч.

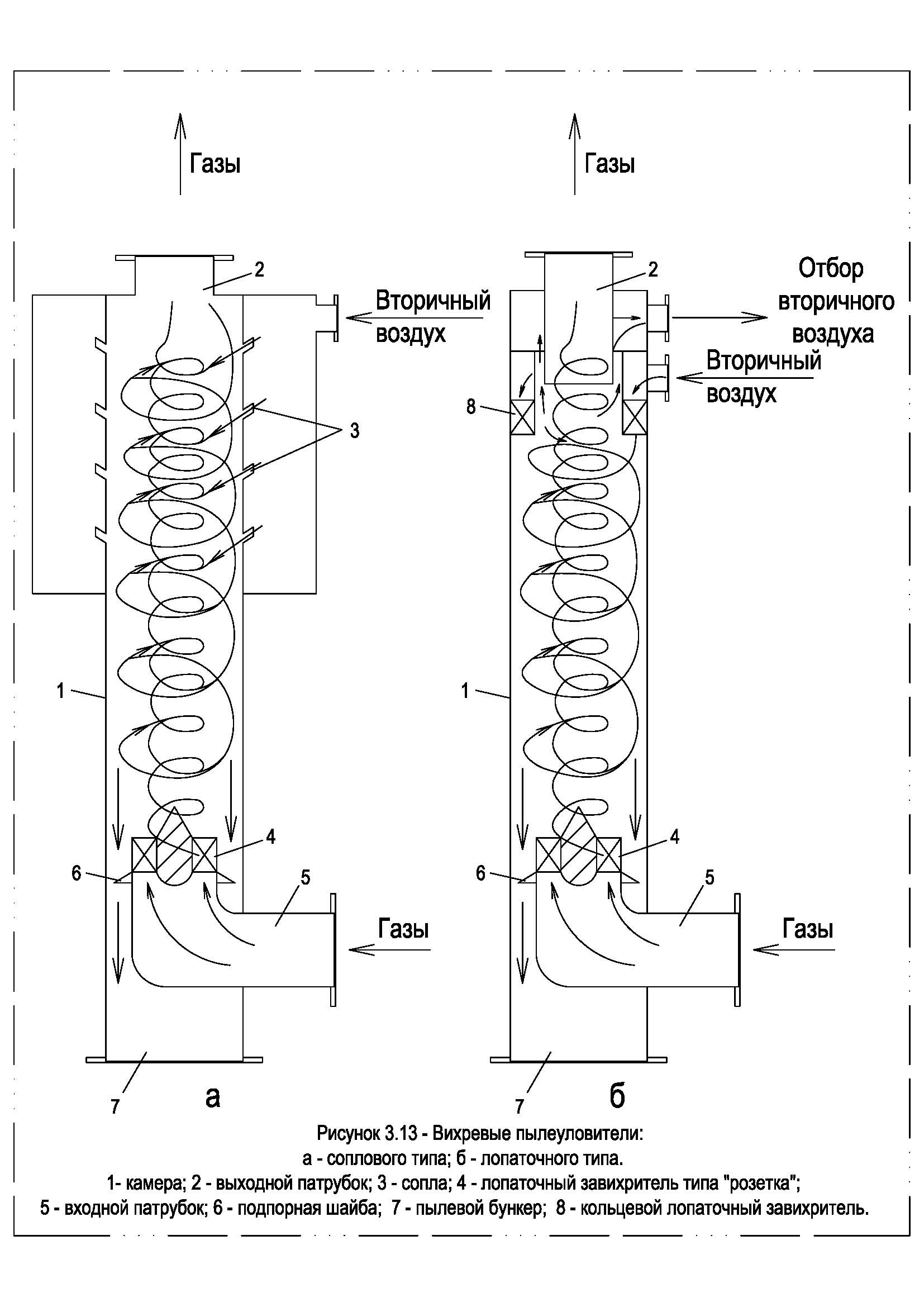

Другие типы центробежных пылеуловителей. Среди других типов центробежных пылеуловителей следует назвать вихревые и ротационные. Принцип действия вихревых аппаратов аналогичен таковому для циклонов, т.е. выделение пыли осуществляется за счёт действия центробежных сил, возникающих при вращении газового потока в корпусе аппарата (рисунок 3.13). Отличительная особенность вихревого аппарата состоит в том, что закручивание основного потока происходит с помощью лопаточного завихрителя и уже закрученный газ подвергается дополнительному закручиванию с помощью вторичного газового потока (тангенциальные струи вторичного газа). Расход вторичного газа должен составлять 3-4 % от первичного, а его давление – 5-6 кПа. Наиболее экономично использование в качестве вторичного газа запылённого газа. За рубежом вихревые пылеуловители применяют при нагрузке по газу от 300 до 30000 м3/ч. Их также компонуют в группы и даже в батареи. В России вихревые аппараты широкого распространения не получили.

а – соплового типа; б – лопаточного типа; 1 – камера; 2 – выходной патрубок; 3 – сопла; 4 – лопаточный завихритель типа «розетка»; 5 – входной патрубок; 6 – подпорная шайба; 7 – пылвой бункер; 8 - кольцевой лопаточный завихритель

Рисунок 3.13 – Вихревые пылеуловители

Достоинства вихревых пылеуловителей по сравнению с циклонами: более высокая эффективность улавливания мелкодисперсной пыли, меньший абразивный износ внутренних поверхностей, возможность разбавления высокотемпературных газов холодным вторичным воздухом. К их недостаткам можно отнести наличие дополнительного дутьевого устройства, большую сложность аппарата в изготовлении и эксплуатации.

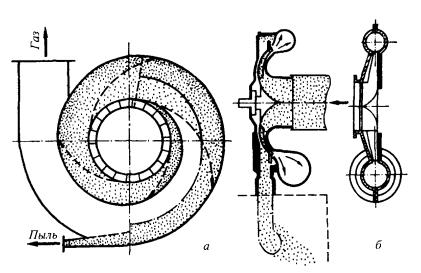

Принцип действия ротационного пылеуловителя(рисунок 3.14) основан на том, что при действии центробежных сил в обычных вентиляторах происходит сепарация частиц пыли из газового потока. При соответствующем устройстве кожуха и рабочего колеса вентилятора можно достичь улавливания этой пыли. В простейшем случае (вентилятор-пылеуловитель) пыль с небольшим количеством газа отводится в циклон, откуда очищенный газ снова поступает в газовый поток. Из аппаратов этого типа можно назвать также применяемые за рубежом «Ротоклон Д» (вентилятор особой конструкции) и применяемые у нас дымососы-пылеуловители типа ДП с производительностью от 8-10 до 40-60 тыс. м3/ч.

а – вентилятор-пылеуловитель; б – ротоклон Д

Рисунок 3.14 – Ротационные пылеуловители

Преимущества дымососов-пылеуловителей – компактность, малая металлоемкость, сравнительно небольшие энергозатраты; недостатки – повышенный абразивный износ, возможность образования отложений.

Фильтры.Пылеочистные аппараты фильтрационного действия (фильтры) обеспечивают улавливание частиц аэрозоля за счет эффекта сита и эффекта зацепления пылевых частиц за волокна или зерна фильтрующей перегородки.

Различают матерчатые и зернистые фильтры. К классу матерчатых фильтров относятся аппараты, где в качестве фильтрующей перегородки используют тканый или нетканый материал.

Зернистые фильтры – это аппараты, в которых фильтрация газов осуществляется через зернистую перегородку.

Наибольшее распространение получили матерчатые фильтры. По форме фильтрующей перегородки они классифицируются на рукавные, карманные и зигзагообразные фильтры. Матерчатые фильтры отличаются высокой эффективностью действия и могут улавливать частицы пыли субмикронных размеров, благодаря чему они все чаще применятся в металлургической промышленности для очистки газов от мелкодисперсной пыли.

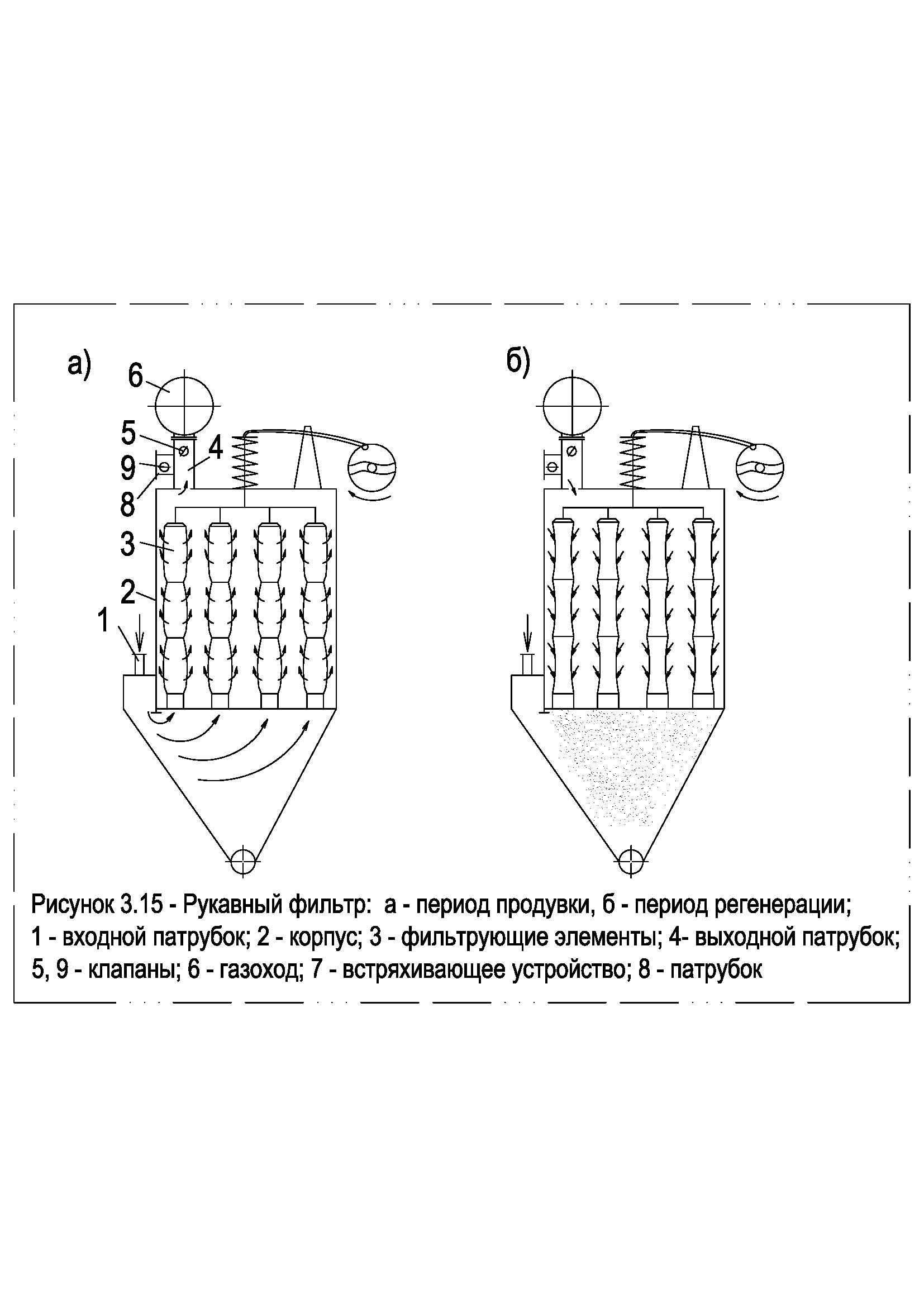

Общий вид рукавных фильтров приведен на рисунке 3.15. Очистка газов в рукавных фильтрах осуществляется по следующей схеме. Запылённый газ через патрубок 1 входит в корпус фильтра 2. Фильтруясь через матерчатые рукава 3, он через выходной патрубок 4, оснащённый отсекающим клапаном 5, выходит в трубопровод чистого газа 6. Регенерация ткани фильтра осуществляется либо путём встряхивания фильтрующих элементов с помощью встряхивающего устройства 7, либо путём обратной продувки рукавов сжатым воздухом, подаваемым через патрубок 8, при закрытом клапане 5 и открытом клапане 9.

а – период продувки; б – период регенерации; 1 – входной патрубок; 2 – корпус; 3 – фильтрующие элементы; 4 – выходной патрубок; 5, 9 – клапаны; 6 – газоход; 7 – встряхивающее устройство; 8 - патрубок

Рисунок 3.15 – Рукавный фильтр

Карманные фильтры отличаются от рукавных формой фильтрующей перегородки. Она представляет собой проволочный каркас с натянутой на нем тканью. Главное преимущество таких фильтров – компактные размеры.

Для изготовления фильтрующей перегородки используют как тканые, так и нетканые волокнистые материалы, изготовленные из натуральных и искусственных волокон. Натуральные волокна (хлопок, лен, шелк и шерсть) имеют низкую износо- и термостойкость (до 80°С), вследствие чего они используются крайне редко. Искусственные материалы (нейлон, нейтрон, тефлон) выдерживают температуру фильтруемого газа до 130-180°С и устойчивы к истиранию и воздействию агрессивных сред. Новые поколения матерчатых фильтров имеют фильтрационную перегородку, выполненную из искусственных тканей.

Расчёт матерчатого фильтра заключается в определении площади фильтрующей поверхности и гидравлического сопротивления фильтра. Расчёт эффективности улавливания пыли в тканевых фильтрах – задача крайне сложная, поэтому эту величину обычно задают по паспортным данным конкретного аппарата. Эффективность тканевого фильтра может быть принята равной 99,9 %.

Расчёт фильтрующей поверхности матерчатого фильтра осуществляется по формуле:

| (3.23) |

где  – объем фильтруемого газа;

– объем фильтруемого газа;

– скорость фильтрации.

– скорость фильтрации.

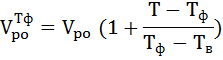

Объем фильтруемого газа:

| (3.24) |

где  – рабочий объём очищаемых газов;

– рабочий объём очищаемых газов;

– объём газов, подаваемый на регенерацию.

– объём газов, подаваемый на регенерацию.

Рабочий объём очищаемых газов либо задается, либо рассчитывается по значению объема фильтруемого газа при нормальных условиях:

, ,

| (3.25) |

где  – объем очищаемых газов при нормальных условиях;

– объем очищаемых газов при нормальных условиях;

Т и То – соответственно температура газа на входе в газоочистку и температура газа при нормальных условиях;

Р и Ро – давление газа на входе в газоочистку и нормальное давление газа.

Температура газа на входе в матерчатый фильтр не должна превышать допустимой для данного материала величины. При высокой температуре очищаемый газ необходимо охладить. Охлаждение газа до необходимой температуры осуществляется путем разбавления его воздухом либо с помощью водяных теплообменников. При разбавлении очищаемых газов воздухом их объём увеличится и может быть рассчитан по формуле:

| (3.26) |

где  – рабочий объем очищаемого газа при допустимой для данного фильтра температуре Тф;

– рабочий объем очищаемого газа при допустимой для данного фильтра температуре Тф;

Тв – температура воздуха, подаваемого на разбавление газа.

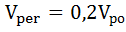

При регенерации фильтровальной поверхности обратной продувкой объём очищаемых газов увеличивается на 15-20%, т.е. объем газов, подаваемый на регенерацию:

| (3.27) |

Для обеспечения высокой эффективности улавливания пыли в матерчатых фильтрах скорость фильтрации газа через перегородку должна быть оптимальной, учитывающей тип тканей, вид улавливаемой пыли, способ регенерации фильтрующей поверхности. Мировая практика эксплуатации таких фильтров показывает, что скорость фильтрации лежит в пределах 0,004-0,04 м/с.

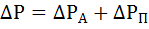

Гидравлическое сопротивление тканевого фильтра складывается из гидравлического сопротивления аппарата и сопротивления фильтрующей перегородки:

| (3.28) |

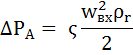

Величина гидравлического сопротивления корпуса аппарата вычисляется по формуле:

| (3.29) |

где ς – коэффициент местного сопротивления корпуса тканевого фильтра, который принимается равным 1,5-2,5;

– скорость газа на входе в фильтр, принимается обычно равной 10-15 м/с.

– скорость газа на входе в фильтр, принимается обычно равной 10-15 м/с.

Гидравлическое сопротивление фильтровальной перегородки может быть представлено суммой двух слагаемых:

| (3.30) |

где первое слагаемое представляет собой постоянное сопротивление фильтровальной ткани, а второе – переменное сопротивление осевшего слоя пыли.

Значение гидравлического сопротивления ткани может быть найдено по формуле:

| (3.31) |

где А – коэффициент, зависящий от свойств улавливаемой пыли и типа фильтровальной ткани:

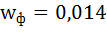

– скорость фильтрации, которая зависит от вида улавливаемой пыли, способа регенерации ткани, начальной запыленности газов и дисперсного состава пыли.

– скорость фильтрации, которая зависит от вида улавливаемой пыли, способа регенерации ткани, начальной запыленности газов и дисперсного состава пыли.

При ориентировочных расчетах тканевого фильтра из искусственной ткани типа лавсан для очистки газов металлургического производства принимают А=2,4·109 м-1;  м/с. Фильтрация газов при использовании ткани лавсан осуществляется при температуре газа не выше 130°С. В диапазоне температур 20-130°С вязкость большинства дымовых газов составляет (17,9-25) 10-6 Па·с, откуда

м/с. Фильтрация газов при использовании ткани лавсан осуществляется при температуре газа не выше 130°С. В диапазоне температур 20-130°С вязкость большинства дымовых газов составляет (17,9-25) 10-6 Па·с, откуда  =601-840 Па.

=601-840 Па.

Гидравлическое сопротивление слоя пыли зависит от множества факторов: порозности ткани и пыли, размера улавливаемых частиц и их плотности, скорости фильтрации, начальной запыленности газов и времени межрегенерационного периода. В упрощенных расчетах принимается, что для плавильной пыли  =600-800 Па, а для крупной пыли дробления

=600-800 Па, а для крупной пыли дробления  =200-350 Па. Таким образом, суммарное сопротивление рукавного фильтра, работающего на металлургической пыли, может достигать значений 1000-1800 Па.

=200-350 Па. Таким образом, суммарное сопротивление рукавного фильтра, работающего на металлургической пыли, может достигать значений 1000-1800 Па.

Широкое распространение рукавных фильтров в металлургической промышленности сдерживается необходимостью очищать большие объемы газов. Для обеспечения низкой скорости фильтрации больших объемов газа площадь фильтрации должна быть велика, что увеличивает габаритные размеры газоочистного аппарата. При отсутствии свободных площадей на действующих предприятиях размещение габаритных матерчатых фильтров – задача сложная. В связи с этим при использовании матерчатых фильтров для очистки газов металлургического производства прежде всего необходимо обеспечить сокращение объемов отходящих газов. Это может быть достигнуто проведением ряда мероприятий: герметизацией оборудования и газовых трактов, охлаждением газа в теплообменниках, работой агрегатов без дожигания горючих газов в газоходах, а также использованием системы встряхивания для регенерации фильтровальной ткани.

Дата добавления: 2017-01-26; просмотров: 7147;