Топливоподкачивающие насосы двигателей

Топливоподкачивающий насос НТП-46 коловратный. Он предназначен для подачи топлива из баков машины в топливный насос двигателя под давлением.

Насос рассчитан на давление рабочей жидкости 343-20 кПа (3,5-0,2 кгс/см2) с производительностью 350 л/ч. Он крепится на площадке нижней половины картера совместно с откачивающим насосом системы вентиляции картера.

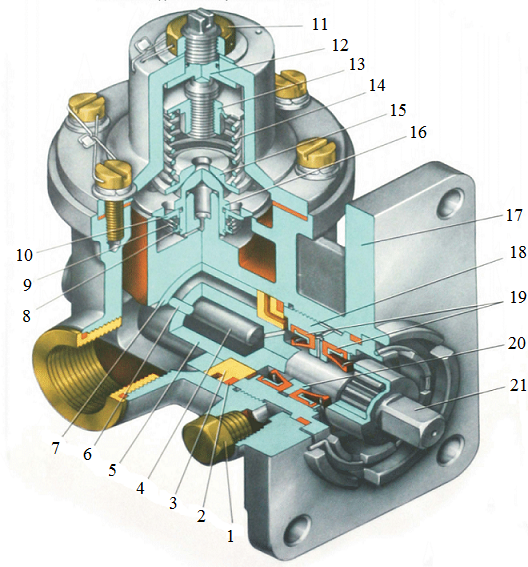

Основными элементами насоса являются: корпус с крышкой, качающий узел, клапанный узел, сальниковое уплотнение.

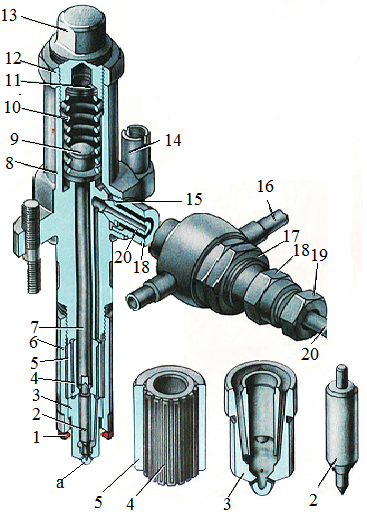

Корпус 17 (рисунок 5.28) с крышкой отлиты из алюминиевого сплава. В нижней части корпуса, в цилиндрической расточке, размещаются качающий узел и сальниковое уплотнение. В верхней части корпуса, в редукционной камере, закрытой крышкой, размещен клапанный узел.

Качающий узел представляет собой коловратный механизм. Установленный в корпусе стакан 7 имеет эксцентричную расточку. Внутри стакана, соосно его наружной поверхности, вращается ротор 5, в четырех продольных пазах которого вставлены пластины 6. Одной стороной пластины опираются на плавающий палец 4, а другой - на внутреннюю поверхность стакана 7.

Лопасти 6 ротора 5 делят внутреннюю полость стакана 7 на четыре полости. При вращении ротора в двух первых полостях возникает разрежение и топливо засасывается в эти полости через входной канал. В то же время объем двух других полостей уменьшается, топливо из них выталкивается в нагнетающую магистраль.

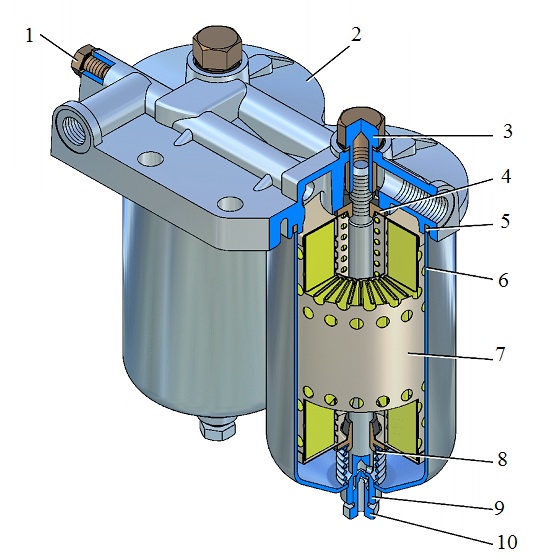

Рис. 5.28 Топливоподкачивающий насос НТП-46:

1 – заглушка с контрольным отверстием; 2 – уплотнительная прокладка; 3 – верхний подпятник; 4 – палец; 5 – ротор; 6 - лопасть, 7 – стакан; 8 – упорное кольцо; 9 – пружина перепускного клапана; 10 - перепускной клапан; 11 – контргайка; 12 – винт регулировки редукционного клапана; 13 – гайка пружины; 14 – пружина редукционного клапана; 15 – опорная шайба; 16 – редукционный клапан; 17 – корпус насоса; 18 – гайка с манжетами; 19 –манжеты; 20 – дренажное кольцо; 21 – муфта; 22 – стопорные кольца; 23 –фиксатор; 24 – шлицевая втулка; 25 - штифт

При работе насоса, вследствие имеющегося запаса производительности, в нагнетающей полости возникает избыточное давление топлива, которое, преодолев сопротивление пружины 14, приподнимает редукционный клапан 16, и излишек топлива перепускается из полости нагнетания в полость всасывания. Особенностью клапана является наличие демпфирующего устройства, уменьшающего наклеп по седлу клапана.

В одном узле с редукционным клапаном выполнен перепускной клапан 10, который позволяет при неработающем двигателе пропускать топливо через насос, минуя качающий узел.

Сальниковое уплотнение насоса состоит из двух резиновых манжет, запрессованных в гайку сальника. В резьбовое отверстие корпуса насоса, у сальникового уплотнения, ввернута заглушка с отверстием. Появление течи топлива или масла через отверстие сигнализирует о нарушении сальникового уплотнения.

Подсоединение топливоподкачивающего насоса к приводу осуществляется с помощью четырехгранного хвостовика муфты 21, установленной и закрепленной на шлицевом конце ротора 5.

Центробежный насос БЦН-1 предназначен для создания избыточного давления в трассе подвода топлива от левого носового топливного бака к топливоподкачивающему насосу двигателя и топливному насосу подогревателя, а также для прокачки топлива через фильтр ТФК-3 и насос НК-12М перед пуском двигателя после длительной стоянки.

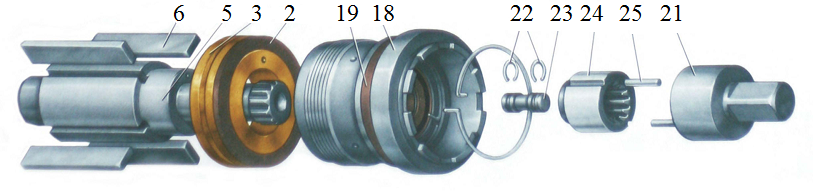

Рис. 5.30 Топливоподкачивающий насос БЦН-1:

1 - сетчатый рассекатель; 2, 21 - гайки; 3 - шплинт; 4 - шайба; 5 - втулка; 6 - пропеллер;

7 – шпонка; 8, 24 - винты; 9 - крыльчатка; 10 - шайба регулировочная; 11 - втулка;

12 - манжета; 13 - конус; 14 - корпус; 15 - электродвигатель Д-100; 16 - заглушка;

17 - отводящий патрубок; 18 - штуцер; 19 - отражатель; 20 - пружина манжеты; 22 - крышка; 23 – переходник

Насос обеспечивает:

заполнение трубопроводов топливом без паровых пробок, необходимым для устойчивой работы двигателя;

выпуск воздушных пузырей и паров топлива из насоса НК-12М и фильтра ТФК-3 через клапан выпуска воздуха или через соответствующие пробки выпуска воздуха этих узлов;

откачку топлива из системы через сливной штуцер в топливные баки другой машины или любую емкость.

Насос БЦН-1 установлен на фланце, приваренном к левому носовому баку так, что входное отверстие и предохранительная сетка находятся внутри бака, а корпус насоса и электродвигатель расположены с внешней стороны бака.

Насос БЦН-1 (рисунок 5.30) состоит из центробежного насоса и электродвигателя Д-100, смонтированных в одном узле. Основными деталями и узлами насоса являются: корпус 14, крыльчатка 9, переходник 23, сетчатый рассекатель 1, крышка насоса 22, пропеллер 6 и детали уплотнения (втулка 11, манжета 12, конус 13, пружина 20, гайки и шайбы).

Топливо, находящееся в топливном баке, поступает к насосу через сетчатый рассекатель 1 и попадает под лопасти пропеллера 6. Приводимый в движение электродвигателем пропеллер создает подпор топлива на входе в крыльчатку 9. Производительность пропеллера превышает количество топлива, прокачиваемого через насос, поэтому излишек топлива выбрасывается из крышки 22 в бак.

При работе двигателя на бензине насос БЦН-1 необходимо включать за 2 мин до пуска двигателя. Насос должен работать постоянно во время работы двигателя и выключаться сразу после остановки двигателя.

При работе двигателя на дизельном топливе или топливах Т-1, ТС-1 или Т-2 насос БЦН-1 включается только перед пуском двигателя для заполнения топливом питающей магистрали.

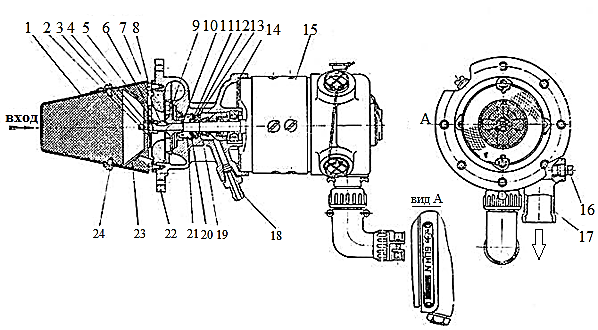

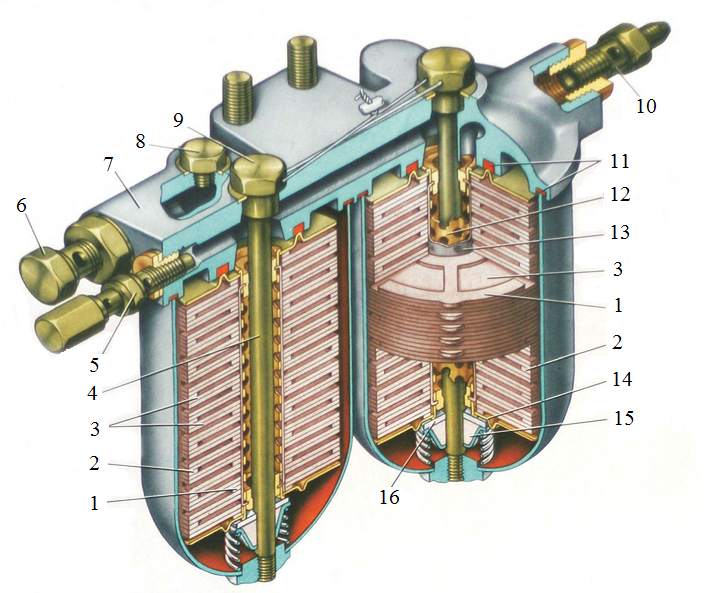

Рис.5.31. Ручной топливоподкачивающий насос РНМ-1:

1 - корпус; 2 – мембрана; 3 - крышка; 4 - рукоятка; 5 - болт; 6 - рычаг; 7 - ось; 8 - поводок;

9 - гайка; 10 - пластины; 11 - приемный клапан; 12 - нагнетательный клапан;

13 - перепускной клапан.

Ручной топливоподкачивающий насос РНМ-1 (рисунок 5.31) является дублирующим топливоподкачивающим устройством и применяется преимущественно при неисправностях в работе насоса БЦН-1. Он служит для заполнения топливом питающей магистрали перед пуском двигателя.

Насос установлен на кронштейне с топливными приборами слева от сиденья механика - водителя.

Перед пуском двигателя после длительной стоянки или промывки фильтра грубой очистки необходимо систему заполнить топливом, прокачав ее насосом РНМ-1 или включением насоса БЦН-1.

При перемещении рукоятки в крайнее положение мембрана под действием поводка прогибается. При прогибе мембраны в сторону крышки во внутренней полости насоса создается разрежение, под действием которого топливо из баков через насос БЦН-1 и топливораспределительный кран поступает к всасывающему патрубку насоса, открывает приемный клапан и заполняет внутреннюю полость насоса. При прогибе мембраны в обратную сторону во внутренней полости насоса создается давление, под действием которого приемный клапан закрывается, а нагнетательный клапан открывается, и топливо через фильтр грубой очистки, топливоподкачивающий насос и фильтр тонкой очистки поступает к насосу НК-12М. По мере заполнения системы топливом давление в ней повышается. При достижении давления 1…1,3 кгс/см2 открывается перепускной клапан 13, и топливо циркулирует из полости нагнетания в полость всасывания.

При работающем двигателе топливо к насосу НК-12М подается топливоподкачивающим насосом. В этом случае приемный и нагнетательный клапаны насоса РНМ-1 открыты под действием разрежения, создаваемого в трубопроводе топливоподкачивающим насосом.

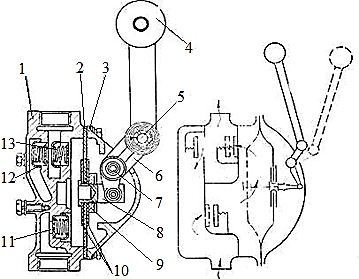

Топливоподкачивающий насос системы питания топливом двигателя КамАЗ-740 поршневого типа предназначен для подачи топлива от бака через фильтры грубой и тонкой очистки и топливопрокачивающий насос к впускной полости топливного насоса высокого давления.

Насос с приводом от эксцентрика кулачкового вала топливного насоса высокого давления. Он размещен на задней крышке регулятора частоты вращения коленчатого вала двигателя. В корпусе насоса размещены поршень 1 (рисунок 5.32), пружина поршня 4, втулка штока и шток толкателя с пружиной 8, впускной 2 и нагнетательный 6 клапаны с пружинами.

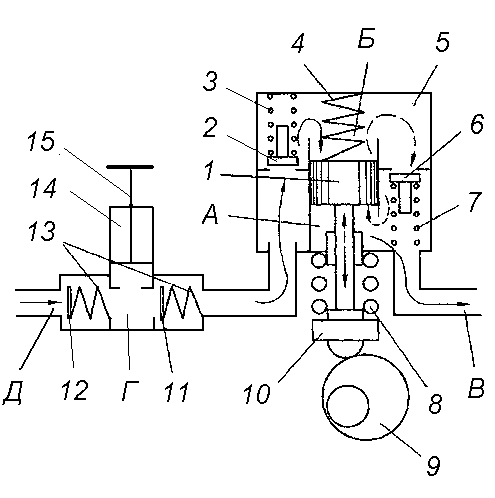

Схема работы насоса показана на рисунке 2.31. Эксцентрик 9 через ролик, толкатель 10 и шток с пружиной 8 сообщает поршню топливоподкачивающего насоса возвратно-поступательное движение. При опускании толкателя 10 поршень 1 под действием пружины 4 движется вниз. В полости Б создается разрежение и впускной клапан 2, сжимая пружину 3, пропускает топливо в полость Б. Одновременно топливо, находящееся в нагнетательной полости А, вытесняется в магистраль В, при этом клапан 6 под действием пружины 7 закрывается, исключая перетекание топлива из полости А в полость Б.

При движении поршня 1 вверх топливо, заполняющее полость Б, через нагнетательный клапан 6 поступает в полость А под поршнем, при этом впускной клапан закрывается.

На всех режимах работы двигателя давление топлива в нагнетательной магистрали практически постоянное. Это обеспечивается изменением хода поршня в зависимости от давления в полости нагнетания. Если давление в нагнетательной полости повышается, то поршень не совершает полного хода вслед за толкателем под действием своей пружины, а останавливается в положении, которое определяется равновесием сил, с одной стороны, от давления топлива и, с другой стороны, от усилия пружины 4.

Топливопрокачивающий насоссистемы питания топливом двигателя КамАЗ-740 предназначен для заполнения топливной системы топливом перед пуском двигателя и удаления из нее воздуха и паров топлива. Насос поршневого типа крепится на фильтре грубой очистки топлива и состоит из корпуса, поршня 15 (рисунок 5.32), цилиндра, впускного 12 и нагнетательного 11 клапанов с пружиной.

Рис.5.32 Схема работы топливоподкачивающего и

топливопрокачивающего насосов:

А - полость нагнетания топливоподкачивающего насоса; Б - полость всасывания топливоподкачивающего насоса; В - к фильтру тонкой очистки топлива; Г - полость всасывания топливопрокачивающего насоса; Д - от фильтра грубой очистки топлива; 1 - поршень; 2 - впускной клапан; 3, 7 - пружины клапанов; 4 - пружина поршня; 5 - насос топливоподкачивающий; 6 - нагнетательный клапан; 8 - пружина толкателя; 9 - эксцентрик; 10 - толкатель; 11 - нагнетательный клапан; 12 - впускной клапан; 13 - пружина; 14 - топливопрокачивающий насос; 15 – поршень

Топливную систему следует прокачивать при помощи поршня насоса, предварительно расстопорив его поворотом против часовой стрелки. При движении поршня 15 вверх в пространстве под ним создается разрежение. Впускной клапан 12, сжимая пружину 13, открывается, и топливо поступает в полость Г насоса.

При движении поршня вниз впускной клапан закрывается и открывается нагнетательный клапан 11, топливо под давлением поступает в нагнетательную магистраль, обеспечивая удаление воздуха из топливной системы двигателя через клапан фильтра тонкой очистки топлива и перепускной клапан топливного насоса высокого давления.

После прокачивания системы необходимо опустить поршень и зафиксировать его поворотом по часовой стрелке. При этом поршень прижимается к торцу цилиндра через резиновую прокладку, уплотнив полость всасывания насоса предпусковой прокачки топлива.

Форсунки

На двигателе В-46 применяется форсунки закрытого типа с гидравлическим управлением подъема иглы с распылителем.

Форсунка предназначена для впрыска топлива в камеру сгорания цилиндра двигателя и для распыливания его на мельчайшие частицы.

Закрытой форсунка называется потому, что доступ топлива в камеру сгорания и газов в полость форсунки в промежутках между впрысками закрыт иглой распылителя.

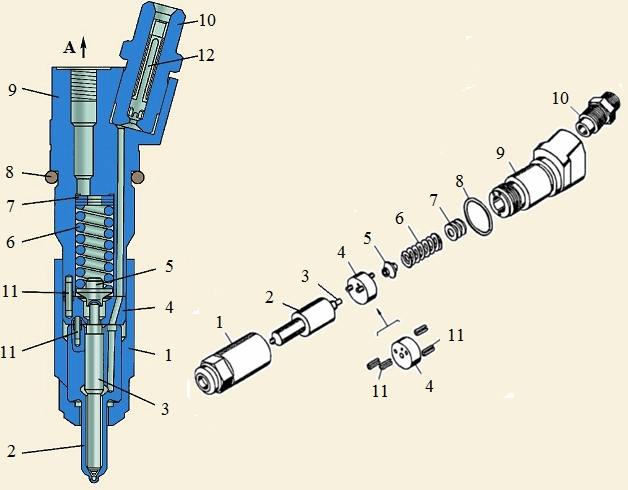

Форсунка (рисунок 5.33) устанавливается в отверстие головки блока по оси цилиндра.

Форсунка состоит: корпус; накидная гайка; корпус распылителя; игла распылителя; штанга; пружина; регулировочная гайка с контргайкой; щелевой фильтр.

Корпус 8 форсунки имеет центральную ступенчатую расточку с внутренней резьбой со стороны торца для размещения штанги 7, пружины 10 форсунки и гайки 13, а с другого торца - наружную резьбу для крепления щелевого фильтра 4 и распылителя 3 с иглой 2. Центрирующий поясок и фланец предназначены для установки и крепления форсунки в головке, а топливные каналы в корпусе с конусным подсоединением штуцера трубопровода высокого давления - для подвода топлива.

Расточка под пружину и резьбовая расточка конусного подсоединения сообщены между собой сверлением для удаления топлива, просочившегося по зазору игла - корпус распылителя, в объединенный трубопровод.

Щелевой фильтр состоит из втулки (гильзы) 5 фильтра и фильтрующего элемента 4 и предназначен для улавливания случайных механических частиц из топлива. Фильтрующий элемент, установленный внутрь втулки фильтра, имеет занижение средней части наружного цилиндра для обеспечения необходимого зазора, а на наружной поверхности - сорок продольных тупиковых канавок, выходящих поочередно на один или другой торец так, что топливо, попадая в канавки со стороны одного торца, перетекает через диаметральный зазор соседней канавки, выходящей на другой торец, при этом отфильтровываются случайные частицы.

Рис. 5.33. Форсунка:

1 – уплотнительное медное кольцо; 2 – игла распылителя; 3 – корпус распылителя; 4 – элемент щелевого фильтра; 5 – гильза щелевого фильтра; 6 – гайка крепления распылителя; 7 – штанга форсунки; 8 – корпус форсунки; 9 - тарелка; 10 – пружина; 11 - шайба; 12 – контргайка; 13 – регулировочная гайка; 14 – гайка крепления форсунки; 15 – нажимное кольцо; 16 – трубка отвода тепла от форсунки; 17 – гайка дренажной трубки; 18 – нажимной штуцер; 19 – гайка; 20 – трубка высокого давления; а - распыливающее отверстие

Распылитель бес штифтовый состоит из корпуса распылителя 3 и иглы 2. В корпусе распылителя имеются центральная расточка для размещения иглы, три топливных канала, уплотнительный конус и сопловая часть. Игла 2 имеет ступенчатую форму, в нижней части которой расположен запорный конус.

Щелевой фильтр и распылитель крепятся на корпусе форсунки гайкой 6, а уплотнение их торцовых поверхностей выполнено с высокой точностью.

Игла 2 распылителя через штангу 7 нагружена пружиной 10 и, прижимаясь к запорному конусу корпуса распылителя, закрывает доступ топливу к распыливающим отверстиям а. Гайка 13 фиксируется в нужном положении контргайкой 12.

Для впрыска и распыливания топлива в распылителе выполнены восемь отверстий а диаметром 0,3 мм, которые расположены равномерно по окружности под углом 70° к продольной оси распылителя, из-за чего угол конуса распыла топлива будет - 140°.

Рабочие поверхности иглы и корпуса распылителя тщательно обрабатываются и составляют прецизионную пару. Зазор между иглой и корпусом распылителя для уменьшения просачивания топлива составляет 0,002…0,004 мм.

Пружина 10 через тарелку и штангу прижимает иглу распылителя к седлу в корпусе распылителя. Для разгрузки иглы от боковых усилий сопрягающаяся с иглой опора штанги имеет сферическую вогнутую поверхность, а верхний конец иглы - сферическую выпуклую поверхность.

Для предотвращения попадания в распылитель мелких металлических частиц штанга намагничена. Затяжка пружины 10, а следовательно, и давление открытия иглы форсунки регулируется через шайбу регулировочной гайкой 13 пружины и контргайкой 12. Свободная резьбовая часть регулировочной гайки предназначена для установки съемника форсунки.

Установка на двигателе комплекта форсунок одной группы гидравлического сопротивления обеспечивает лучшую равномерность подачи порций топлива в цилиндры двигателя.

Во время эксплуатации неисправные форсунки необходимо заменять обычными форсунками, имеющими корпуса распылителей одной группы, установка других форсунок не допускается.

Между гайкой 6 распылителя форсунки и опорной поверхностью в головке блока установлено медное уплотнительное кольцо, предотвращающее прорыв газов из камеры сгорания.

Совместная работа секции топливного насоса и форсунки

Топливо, подаваемое секцией топливного насоса по трубопроводу высокого давления, поступает в форсунку и по каналу - в кольцевую канавку корпуса форсунки, а через щелевой фильтр - в кольцевую канавку корпуса распылителя и через три наклонных канала - в полость распылителя. Создаваемое топливным насосом давление, действуя на большую коническую поверхность иглы распылителя, преодолевает силу затяжки пружины форсунки. Игла распылителя поднимается, вследствие чего образуется зазор для прохождения топлива между рабочим посадочным пояском малого конуса иглы распылителя и распылителем. Через этот зазор топливо поступает в распыливающие отверстия и впрыскивается (мелко распыленное) в камеру сгорания. Нарастание скорости нагнетания топлива насосом обеспечивает впрыск топлива при возрастающем давлении. Вследствие быстрого нарастания давления топлива и увеличения площади иглы, на которую давит топливо после отрыва ее от распылителя, происходит резкий подъем иглы, и впрыск топлива получается без подтекания его в начальный и последующий периоды подачи.

После отсечки подачи топлива плунжером секции топливного насоса давление быстро уменьшается. Под действием пружины штанга быстро опускает иглу распылителя, обеспечивая резкую отсечку подачи топлива в камеру сгорания. При впрыске игла распылителя поднимается на 0,4…0,5 мм. После опускания иглы распылителя внутренняя полость форсунки разобщается с камерой сгорания до следующей подачи топлива.

Форсунка двигателя КамАЗ-740 предназначена для впрыска и распыливания топлива и равномерного его распределения по объему камеры сгорания. Форсунка закрытого типа с гидравлическим подъемом иглы и многодырчатым фиксированным распылителем. Давление начала подъема иглы 24,0-25,2 МПа (240-252 кгс/см2).

Рис. 5.34. Форсунка:

1 - гайка распылителя; 2 - корпус распылителя; 3 - игла распылителя; 4 - проставка; 5 - штанга форсунки; 6 - пружина форсунки; 7 - регулировочные шайбы; 8 - уплотнительное кольцо; 9 - корпус форсунки; 10 - штуцер форсунки; 11 - штифты; 12 – щелевой фильтр

Форсунка (рисунок 5.34) состоит из корпуса распылителя 2, иглы распылителя 3, проставки 4, штанги 5, фильтра 12, пружины 6, регулировочных шайб 7, корпуса 9 и гайки 1. Корпус 2 и игла распылителя 3 представляют собой прецизионную пару, и раскомплектовка их в процессе эксплуатации не допускается. Распылитель имеет пять сопловых отверстия. Проставка 4 и корпус 2 зафиксированы относительно корпуса 9 штифтами 11. Пружина 6 одним концом упирается в штангу 5, передающую усилие на иглу распылителя, другим - в набор регулировочных шайб 7.

Топливо под высоким давлением подводится к штуцеру 10 и далее через щелевой фильтр 12 по каналам корпуса 9, проставки 4 и корпуса распылителя поступает в полость между корпусом распылителя и иглой 3. По достижении в указанной полости давления топлива, превышающего усилие пружины форсунки, запорная игла распылителя под действием избыточного давления поднимается вверх и происходит впрыск топлива в камеру сгорания через сопловые отверстия распылителя. Когда давление в топливопроводе становится ниже усилия, создаваемого пружиной, игла распылителя под действием пружины опускается вниз и подача топлива в цилиндры двигателя прекращается. Просочившееся через зазор между иглой и корпусом распылителя топливо отводится из форсунки через каналы в корпусе.

Форсунка установлена в головке цилиндра, зафиксирована скобами, которые закреплены гайкой. Торец гайки распылителя уплотнен от прорыва газов гофрированной медной прокладкой. Уплотнительное кольцо 8 исключает попадание пыли и жидкостей в полость между форсункой и головкой цилиндра.

Топливные фильтры

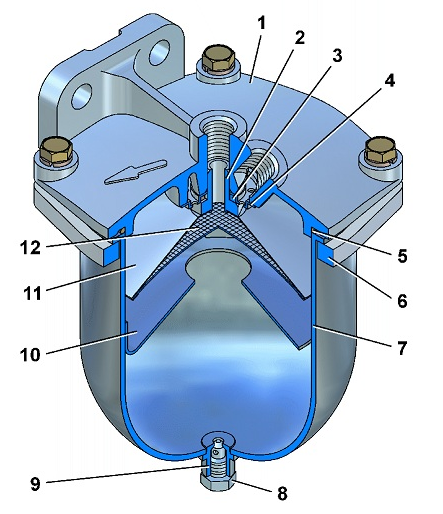

Фильтр грубой очистки топливаКамАЗ-740 (фильтр-отстойник) предназначен для предварительной очистки топлива, поступающего в топливоподкачивающий насос низкого давления.

Техническая характеристика - сетчатый, двухступенчатый.

Он установлен на всасывающей магистрали системы питания с левой стороны автомобиля на раме, у топливного бака. Основными частями фильтра (рисунок 5.35) являются корпус 1, стакан 7, успокоитель 10, фильтрующая сетка 12, отражатель 11 и распределитель 4.

Топливо, поступающее из топливного бака через подводящий канал, подается к распределителю 4 и стекает в стакан. Крупные посторонние частицы и вода оседают в нижней части стакана. Из верхней части стакана через фильтрующую сетку 12 по отводящему каналу и топливопроводам топливо поступает к топливоподкачивающему насосу.

Рис. 5.35 Фильтр грубой очистки топлива:

1 – корпус фильтра; 2 – втулка отражателя; 3 – шайба пружинная; 4 – распределитель; 5 – кольцо уплотнительное; 6 – фланец стакана; 7 – стакан фильтра; 8 – пробка сливная; 9 – бобышка; 10 – успокоитель топлива; 11 – отражатель фильтрующего элемента; 12 - сетка

Фильтр грубой очистки имеет 2 ступени очистки:

1-ая ступень - отстаивание крупных посторонних частиц и воды под действием сил тяжести.

2-ая ступень - фильтрующая через фильтрующую сетку.

Фильтр грубой очистки задерживает посторонние частицы размером более 75- 90 мкм. В фильтре задерживается 70 - 85% воды и 40 - 50% механических частиц.

Фильтр грубой очистки необходимо промывать через 2400- 4000 км пробега.

Фильтр тонкой очистки топливаКамАЗ-740 (рисунок 5.36) предназначен для окончательной очистки топлива перед поступлением его в топливный насос высокого давления, а также для сбора и удаления в бак проникающего в систему питания воздуха вместе с частью топлива через клапан. Топливный фильтр тонкой очистки состоит из двух секций и включает в себя два стакана 6 с приваренными к ним стержнями 9, корпус 2 и два сменных фильтрующих элемента 7, изготовленных из бумаги.

При достижении давления в полости подвода топлива 0,025-0,045 МПа (0,25-0,45 кгс/см2) происходит перемещение шарика и перетекание топлива из полости А в полость Б через жиклёры фильтрующего элемента. Сбор воздуха в фильтре обеспечивается тем, что он из всех приборов системы питания установлен в самой высокой точке системы. Прохождение топлива только через фильтрующий элемент обеспечивается уплотнительными прокладками 4, 5.

Рис.5.36. Фильтр тонкой очистки топлива:

1 – пробка клапана; 2 – корпус; 3 – болт; 4 – прокладка верхняя; 5 – прокладка колпака; 6 – стакан фильтра; 7 – элемент фильтрующий; 8 – пружина; 9 - стержень; 10 – пробка сливная

Топливный фильтр тонкой очистки двигателя В-46 (рисунок 5.37) служит для окончательной очистки топлива от механических примесей перед поступлением его в топливный насос высокого давления.

Топливный фильтр тонкой очистки устанавливается в развале двигателя на специальном кронштейне со стороны механизма передач. Он состоит из двух корпусов (стаканов), двух фильтрующих элементов, общей крышки 7, фетрового кольца (сальника) 15, поджимной пружины, резинового уплотнительного кольца 16, паронитовой и войлочной прокладок. В дно каждого стакана приварена бонка с ввернутым в нее стяжным стержнем 4, который проходит через центральное отверстие каждого фильтрующего элемента и сальниковое уплотнение.

Фильтрующий элемент состоит из металлической сетки 12 с направляющими втулками и двух нажимных фланцев. На сетку надевается шелковый или капроновый чехол. Кроме фетрового и резинового колец в сальниковое уплотнение входит коническая тарелка сальника. В пакет картонных деталей 3 входят 19…20 пар картонных фильтрующих пластин и 19…20 штук входных и выходных картонных проставок, которые склеиваются в единый неразборный пакет.

Стаканы с фильтрующими элементами закрываются общей крышкой 7 и плотно стягиваются с помощью гаек 9, навертываемых на стержни. Стыки крышки со стаканами и фильтрующими элементами уплотняются прокладками, укладываемыми в пазы на внутренней поверхности крышки. В крышке выполнены три параллельных горизонтальных канала, по которым вводится в фильтр и отводится от фильтра топливо.

Рис.5.37 Топливный фильтр тонкой очистки:

1 – входная проставка; 2 - выходная проставка; 3 – картонные фильтрующие платины; 4 – стяжной стержень; 5 – зажим трубки отвода воздуха; 6, 10 - зажим трубки отвода топлива; 7 – крышка фильтра; 8 – пробка для спуска воздуха; 9 – стяжная гайка; 11, 16 – уплотнительное кольцо; 12 – сетка; 13 – капроновый чехол; 14 – нажимная пластина; 15 – сальник

Работа фильтра. От трубки через зажим по первому каналу топливо поступает в полости между стенками стаканов и фильтрующими элементами, затем топливо через прорези во входных проставках пакета поступает к фильтрующим пластинам, проходит через них, очищается и через прорези в выходных проставках и шелковый чехол поступает внутрь сетки.

Шелковый чехол задерживает механические частицы, увлекаемые топливом при прохождении через фильтрующие пластины. Из внутренней полости сетки очищенное топливо по второму каналу отводится к топливному насосу высокого давления НК-12М. Третий канал крышки служит для отвода топлива и воздуха из полости отфильтрованного топлива по трубопроводу, который также крепится к крышке фильтра и соединяет его с клапаном выпуска воздуха из системы питания двигателя топливом.

Сборка фильтра. Вначале ставится поджимная пружина, затем в коническую тарелку сальника ставится фетровое кольцо (сальник), на кольцо ставится резиновое уплотнительное кольцо и все это надевается на стяжной стержень. В картонный пакет вставляется сетка с шелковым чехлом и с обеих сторон ставятся два нажимных фланца и весь этот фильтрующий элемент надевается на стержень и опускается на резиновое уплотнительное кольцо. Собранный стакан с фильтрующим элементом подставляется к прокладкам крышки и притягивается стяжной гайкой. Перед стягиванием крышки и стакана убедиться в целости прокладок.

Дата добавления: 2021-05-28; просмотров: 1524;