Воздухоочиститель и воздушный фильтр двигателя В-46

Воздухоочиститель предназначен для очистки поступающего в двигатель воздуха от пыли.

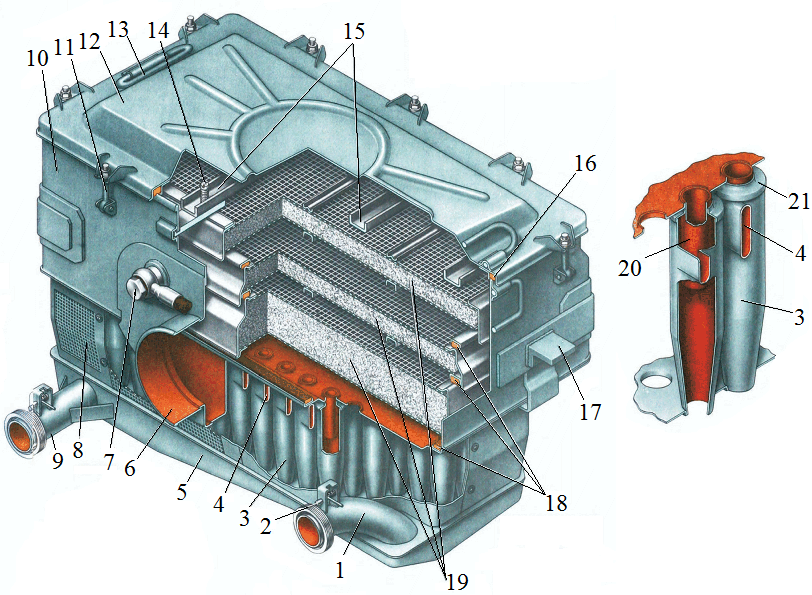

Воздухоочиститель (рисунок 5.12) двухступенчатый с автоматическим удалением пыли из пылесборника, установлен в силовом отделении у правого борта и крепится через резиновые амортизаторы на двух кронштейнах на перегородке силового отделения и съемном кронштейне на правом борту.

Воздухоочиститель состоит из корпуса, крышки 12 и трех кассет 19.

Корпус воздухоочистителя представляет сварную конструкцию, состоящую из головки 10, циклонного аппарата и пылесборника 5.

Циклонный аппарат собран из 96 циклонов, каждый из которых состоит из корпуса 3, входного патрубка 4, центральной трубки 20 и крышки 21.

Циклонный аппарат вместе с пылесборником представляет первую ступень очистки. Для предотвращения попадания во входные патрубки посторонних предметов вокруг циклонного аппарата установлена сетка 8 и щитки.

В головке воздухоочистителя размещены одна над другой три кассеты 19: нижняя, средняя и верхняя. Кассеты для отличия имеют надписи: «НИЖНЯЯ», «СРЕДНЯЯ», «ВЕРХНЯЯ» – и устанавливаются этими надписями в сторону патрубка к нагнетателю. Корпус кассет набит с определенной плотностью (для каждой кассеты) проволочной канителью. Для исключения подсоса неочищенного воздуха уплотняются войлочными прокладками 18. Кассеты составляют вторую ступень очистки.

Рис. 5.12 Воздухоочиститель двигателя В-46:

1 - правый патрубок пылесборника; 2 - стопор гайки; 3 –циклон; 4 – входной патрубок циклона; 5 – пылесборник; 6 – выходной патрубок к нагнетателю; 7 – нажимной болт штанга; 8 – защитная сетка; 9 – левый патрубок пылесборника; 10 – головка; 11 – стяжка; 12 – крышка; 13 – ручка; 14 – нажимной винт; 15 – балки; 16 – уплотнительная прокладка; 17 – лапа крепления воздухоочистителя; 18 – уплотнительная прокладка между верхней, средней и нижней кассетами; 19 - верхняя, средняя и нижняя кассеты; 20 – центральная трубка; 21 – крышка.

Турбокомпрессоры

Турбокомпрессор предназначен для увеличения плотности заряда воздуха, поступающего в цилиндры, с целью сжигания в том же рабочем объеме большего количества топлива и повышения литровой мощности двигателя.

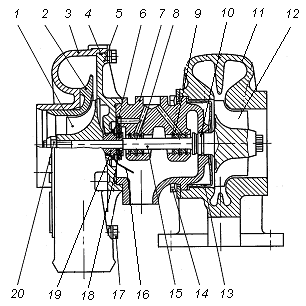

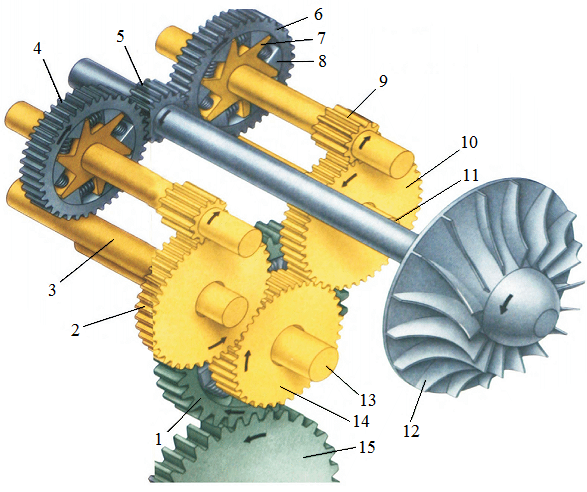

Турбокомпрессоры ТКР 7С-6 (рисунок 5.13) состоят из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом. Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров.

На двигателе устанавливается два турбокомпрессора ТКР 7С-6 (ТХ в таблице 5.1).

Турбина с двухзаходным корпусом 11 из высокопрочного чугуна преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

Таблица 5.1

Техническая характеристика турбокомпрессоров

| Наименование параметров | Двигатель | ||

| 740.50-360 | 740.30-260 | 740.31-240 | |

| Давление наддува (избыточное) при номинальной мощности двигателя, МПа (кгс/см2), не менее | 0,13 (1.3) | 0,09 (0.9) | 0,07 (0,7) |

| Частота вращения ротора при номинальной мощности двигателя, мин-1 | |||

| Температура газов на входе в турбину, К (°С): - допускаемая в течение 1 ч; - допускаемая без ограничения во времени | 1023 (750) 973 (700) | ||

| Давление масла на входе в турбокомпрессор, при температуре масла 80-95 °С, МПа (кгс/см2): -при частоте вращения коленчатого вала 2200 мин-1; -при частоте вращения коленчатого вала 600 мин-1, не менее | 0,3…0,45 (3,0-4,5) 0,1 (1,0) |

Ротор турбокомпрессора состоит из колеса турбины 12 с валом 15, колеса компрессора 1, маслоотражателя 19 и втулки 18, закрепленных на валу гайкой 20. Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и после механической обработки динамически балансируется до величины 0,4 г×мм.

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1-1,5 мм. После механической обработки ротор динамически балансируется до величины 0,5 г×мм.

Втулка, маслоотражатель, колесо компрессора устанавливаются на вал ротора и затягиваются гайкой крутящим моментом 7,8-9,8 Н×м (0,8-1,0 кгс×м).

После сборки ротор дополнительно не балансируется, лишь проверяется радиальное биение цапф вала. При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости и ротор допускается на сборку турбокомпрессора.

При установке ротора в корпус подшипников необходимо совместить метки на деталях ротора. Ротор вращается в подшипниках 8, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ротора ограничиваются упорным подшипником 6, защемленным между корпусом подшипников 7 и крышкой 5. Подшипники выполняются из бронзы.

Для устранения утечек воздуха в соединении «корпус компрессора - корпус подшипников» устанавливается резиновое уплотнительное кольцо 4.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 14, 17 и планок. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что, в свою очередь, облегчает установку турбокомпрессора на двигателе.

Рис. 5.13 Турбокомпрессор ТКР 7С-6:

1 - колесо компрессора; 2 - диффузор; 3 - корпус компрессора; 4 - кольцо уплотнительное; 5 - крышка; 6 - подшипник упорный; 7 - корпус подшипников; 8 - подшипник; 9 - кольцо стопорное; 10 - кольцо уплотнительное; 11 - корпус турбины; 12 - колесо турбины; 13 - экран турбины; 14 - болт; 15 - вал ротора; 16 - маслоотбрасывающий экран; 17 - болт; 18 - втулка; 19 - маслоотражатель; 20 – гайка.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса и крышки из алюминиевого сплава. Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 13 из жаростойкой стали. В корпусе подшипников устанавливается маслоотбрасывающий экран 16, который вместе с упругими разрезными уплотнительными кольцами 10 предотвращает утечку масла из полости корпуса.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

Нагнетатель

Благодаря системе газотурбинного наддува и охлаждения наддувочного воздуха за счет использования части энергии отработавших газов обеспечивается подача предварительно сжатого и охлажденного воздуха в цилиндры двигателя. На двигателе В-46 устанавливается нагнетатель, который приводится в действие от коленчатого вала, через повышающий редуктор.

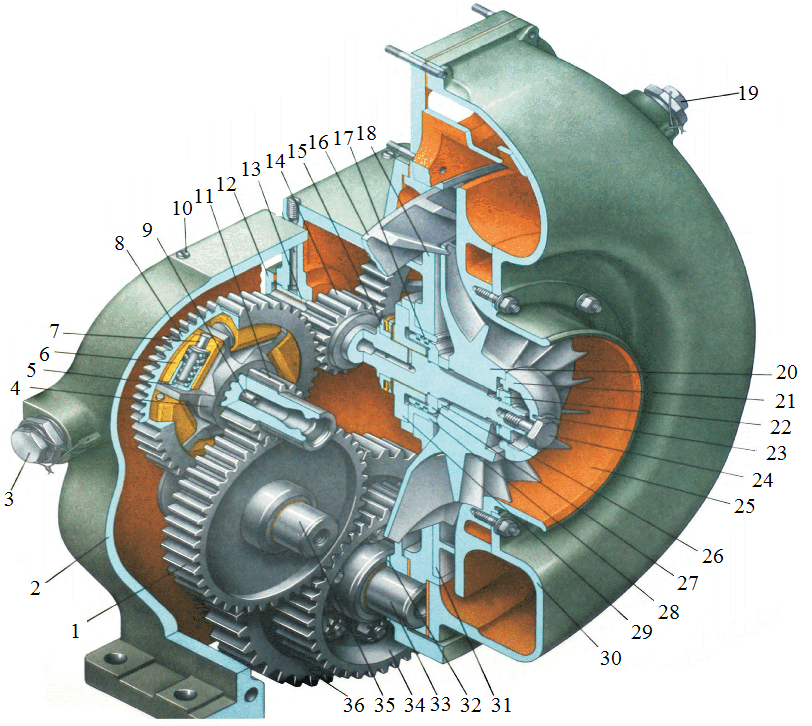

Рис.5.14 Нагнетатель:

1 – промежуточная шестерня с втулкой; 2 – корпус нагнетателя; 3, 12, 19 – заглушка; 4 – поводок; 5 - колпачок; 6 – сухари; 7 – штифт; 8 – упругофрикционная муфта; 9 – трубка подвода масла; 10 – заглушка масляного канала; 11 – малая шестерня перебора; 13 – втулка; 14 – вал с крыльчаткой; 15 – пята с кольцами; 16, 31 – диффузор; 17 – маслоуплотнительное кольцо; 18 – крышка; 20 – крыльчатка нагнетателя; 21 – колпачок крыльчатки; 22 – гайка вала крыльчатки; 23 – стопорная шайба; 24 – болт; 25 – диск улитки; 26 – проставочное кольцо; 27 – втулка; 28 – обойма; 29 – подшипник; 30 – улитка нагнетателя; 32 – установочное кольцо; 33 – ось блока шестерен; 34 – шестерня блока; 35 – ось промежуточной шестерни; 36 – венец.

Нагнетатель предназначен для подачи в цилиндры двигателя воздуха с избыточным давлением, что позволяет увеличить мощность двигателя, обеспечивает надежную работу в условиях высокогорья и работу на керосинах и бензине.

Нагнетатель Н-46 центробежного типа, приводной предназначен для подачи воздуха в цилиндры двигателя с избыточным давлением.

Нагнетатель расположен на верхней половине картера двигателя со стороны носка коленчатого вала на горизонтальной площадке. Нагнетатель с впускными коллекторами соединен через впускной трубопровод, состоящий из тройника и деталей, соединяющих патрубки тройника с патрубками впускных коллекторов.

Нагнетатель (рисунок 5.14) состоит из повышающего редуктора и проточной части, состоящей из крыльчатки 20, диффузора 16, 31, диска 25 улитки, улитки 30.

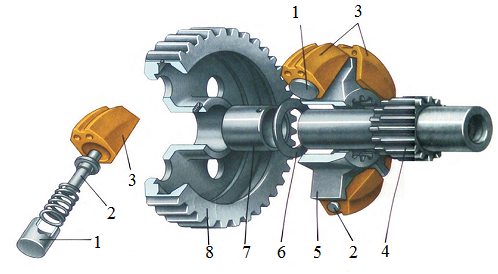

Корпус 2 и крышка нагнетателя изготовлены из алюминиевого сплава. Внутри корпуса размещены шестерни двухступенчатого ускоряющего редуктора (рисунок 5.15), упругая и две упругофрикционные муфты.

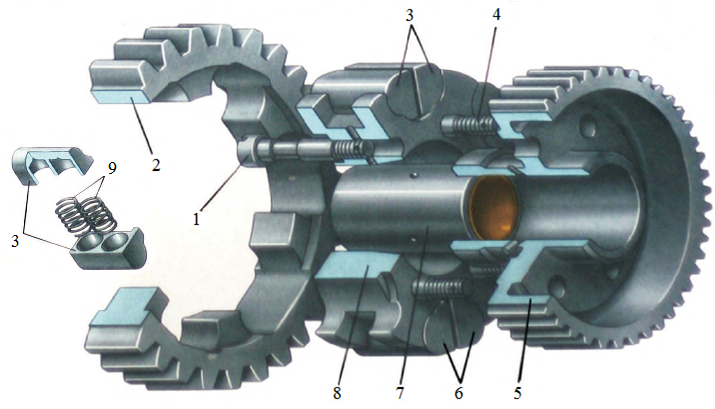

Рис. 5.15 Большая и малая шестерни двухступенчатого ускоряющего редуктора (упругофрикционная муфта):

1 – колпачок; 2 – штифт сухаря; 3 – сухарь; 4 – малая шестерня; 5 – поводок; 6 - установочное кольцо; 7 – втулка; 8 – большая шестерня.

Передаточное число от коленчатого вала к крыльчатке нагнетателя 13,33.

Блок шестерен состоит из венца 2 (рисунок 5.16), поводка 8 и сблокированной с ним шестерни 5. Эта шестерня соединяется с поводком с помощью шести призонных болтов 1, 4. Вращение от поводка на венец передается через упругую муфту.

Упругая муфта размещена внутри блока шестерен. Она состоит из шести пакетов. В каждом пакете по две обоймы 3, 6 и по две пружины 9. Пакеты с пружинами установлены в соответствующие для них гнезда в венце 2 и поводке 8. Ось блока шестерен неподвижно закреплена в корпусе нагнетателя.

Промежуточные шестерни 1 (рисунок 5.14) вращаются на осях. Эти оси неподвижны, от проворачивания удерживаются специальными выступами в заглушках корпуса. Опоры осей блока и промежуточных шестерен выполнены в корпусе 2 и крышке нагнетателя.

На шейке малой шестерни 4 (рисунок 5.15) перебора свободно, на бронзовой втулке 7, установлена большая шестерня 8 перебора. Внутри большой шестерни перебора размещена упругофрикционная муфта нагнетателя.

Упругофрикционная муфта состоит из шести сухарей (грузов) 3, шести колпачков 1, пружин, штифтов 2. Грузы через колпачки, пружины и фланцы штифтов прижимаются выступами поводка 5, напрессованного на зубья малой шестерни перебора.

Диффузор 16 (рисунок 5.14) лопаточный, имеет двадцать три лопатки стреловидной формы. Диск 25 улитки выполнен с осевым входом воздуха в крыльчатку. С воздухоочистителем машины улитка соединяется посредством дюритового шланга, закрепляемого стяжными хомутами.

Рис. 5.16 Блок шестерён:

1, 4 – призонный болт; 2 – венец; 3, 6 – обоймы пружин; 5 – шестерня блока; 7 - втулка; 8 – поводок блока; 9 - пружины.

Улитка 30 выполнена в виде спирального канала, одновременно она является сборником воздуха. По улитке воздух подходит к выходному отверстию и через тройник распределяется по впускным коллекторам двигателя.

Ротор (редуктор) нагнетателя состоит из вала 14 крыльчатки, крыльчатки 20, маслоуплотнительной втулки 27, кольца 26 уплотнения и детали крепления.

Крыльчатка зажимается на валу гайкой, колпачок шлицами удерживает гайку в затянутом положении и при этом затянут винтом с резьбой противоположного направления вращению ротора. Стопорная шайба 23 удерживает отогнутыми усиками винт от самоотворачивания.

Рис.5.17 Редуктор нагнетателя:

1 – упругая муфта; 2, 10 – промежуточная шестерня с втулкой; 3, 11 – ось промежуточной шестерни; 4, 6 – упругофрикционная муфта; 5 – вал с крыльчаткой; 7 – поводок; 8 – сухари; 9 – малая шестерня перебора; 12 – крыльчатка нагнетателя; 13 – ось блока шестерен; 14 – шестерня блока; 15 – шестерня коленчатого вала привода нагнетателя.

Опоры ротора - центральный подшипник 29 и втулка. В крышке корпуса нагнетателя монтируется контактное кольцевое уплотнение, предотвращающее унос масла в проточную часть с воздухом в цилиндры двигателя.

Дата добавления: 2021-05-28; просмотров: 1063;