Состав и устройство гибкого токарного модуля

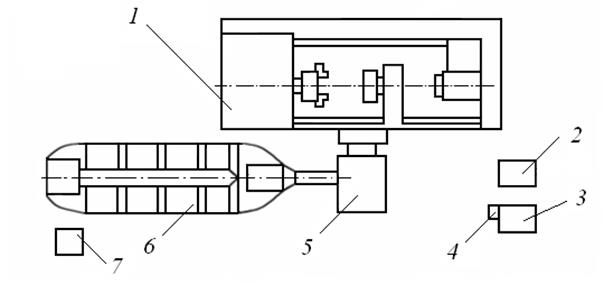

Гибкий токарный модуль, изучаемый в данной работе, является технологическим комплексом, состоящим из отдельных изделий (составных частей): токарного станка 1 с числовым программным управлением модели 16К20Ф3, промышленного робота 5, тактового стола 6, управляющих стоек 2 и 3 (для станка и робота), электрошкафа тактового стола 7 (рис. 1.53). На стойке 3 находится пульт 4 управления движениями робота 5.

Гибкий токарный модуль на базе станка 16А20Ф3 предназначен для выполнения всех видов токарных работ на штучных заготовках с диаметрами до 250 мм и длинами до 500 мм. Его используют в мелкосерийном и единичном производствах, обеспечивая в этих условиях быструю переналадку с изготовления одного изделия на другое с помощью рабочего-наладчика или по командам управляющей ЭВМ.

Рис. 1.53. Гибкий производственный токарный модуль

Станок 1, робот 5 и тактовый стол 6 гибкого модуля имеют устройства числового программного управления (ЧПУ). Управление технологическим оборудованием с ЧПУ осуществляется от программоносителя, на который в закодированном виде записывают управляющую программу. Программа представляет собой последовательность команд, обеспечивающих выполнение заданного алгоритма функционирования оборудования в целом и отдельных его элементов.

Для обозначения станков с ЧПУ к основному цифровому индексу модели станка добавляется один из следующих индексов: Ф2, Ф3, Ф4. Различие в индексе моделей станков характеризует различие систем ЧПУ по типу управления движениями рабочих органов. Индекс Ф2 присваивают позиционным системам ЧПУ, индекс Ф3 — контурным, а индекс Ф4 — комбинированным системам ЧПУ.

Позиционные системы ЧПУ (индекс Ф2) обеспечивают поочерёдное перемещение рабочих органов станка по направляющим из одной позиции в другую согласно заданным в программе координатам позиций. Такие системы применяют главным образом на расточных и сверлильных станках, для которых наиболее характерна работа по схеме: позиционирование рабочего узла (перемещение в заданную позицию) — рабочий цикл.

Контурные системы ЧПУ (индекс Ф3) предназначены для одновременного согласованного управления скоростями и направлениями движений по направляющим двух или нескольких рабочих органов станка. Благодаря такому управлению инструмент можно перемещать по криволинейной траектории относительно заготовки, что необходимо при обработке сложных фасонных поверхностей. При этом выдерживается постоянная по контуру скорость движения рабочего органа станка. Контурная скорость есть геометрическая сумма продольной и поперечной подач в каждой точке контура. Контурными системами ЧПУ оснащают в первую очередь токарные и фрезерные станки. Такая система управления использована на станке 16А20Ф3.

Комбинированные, контурно-позиционные системы ЧПУ (индекс Ф4) по своим технологическим возможностям аналогичны контурным системам. Используют эти системы на расточных и многооперационных станках с целью расширения технологических возможностей последних.

Структурные части гибкого токарного модуля работают согласованно по единой управляющей программе, состоящей из блоков подпрограмм для тактового стола, робота и станка. Каждый блок подпрограммы вступает в действие после сигнала о выполнении своей части программы предыдущим элементом токарного модуля. Модуль выполняет без участия оператора весь автоматический цикл обработки заготовки: перенос её с тактового стола на станок, обработку и возвращение детали на тактовый стол после завершения технологической операции. Далее тактовый стол автоматически подаёт в рабочую зону робота следующую заготовку. Затем цикл повторяется.

Исходной информацией для составления управляющей программы служит технологический эскиз заготовки с указанием размеров её поверхностей до и после обработки, требуемых точности размеров и шероховатости обработанных поверхностей. Составлению управляющей программы должна предшествовать разработка технологической операции. Она включает: выбор способа закрепления заготовки, назначение технологических переходов, выбор для каждого из переходов режущего инструмента, расчёт траектории движения инструмента, привязанной к определённой точке его режущего лезвия, и опорных точек на этой траектории; скоростей движения инструмента и заготовки на пути между соседними опорными точками.

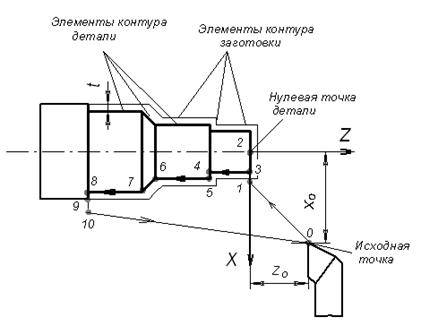

Опорными точками траектории режущего инструмента называют точки, в которых изменяется направление его движения, форма траектории движения или скорость рабочего движения. Эти точки траектории на технологическом эскизе обозначают в соответствии с последовательностью движения инструмента арабскими цифрами, начиная с цифры «0». Расчет положения опорных точек траектории движения инструмента производят на основе установления опорных точек детали и особенностей конструкции режущих лезвий инструмента. На рисунке 1.54 приведена траектория движения резца при изготовлении ступенчатой поверхности детали, выполненная с допущением, что при вершине резца отсутствует радиус скругления. Эта точка режущего лезвия резца и принята в качестве точки, определяющей траекторию его движения при обработке. В связи с этим опорные точки детали и траектории движения вершины резца приняты на рисунке одинаковыми.

Рис. 1.54. Схема расположения опорных точек

траектории движения резца

Для отсчёта перемещений рабочих органов на станке 16А20Ф3 принята система декартовых координат X, Y, Z с началом в точке, называемой ноль станка. Для удобства программирования конкретной технологической операции начало координат в управляющей программе отождествляют с обработанным торцом заготовки, называя эту точку на оси Z нулём детали. Ось Z совмещают с осью шпинделя, а ось X направляют от центра заготовки по радиусу. Для начала обработки инструмент перемещают в исходную точку, от которой далее и начинается расчёт его перемещений по траектории движения подачи и вспомогательных движений. На технологических эскизах индивидуальных заданий эта исходная точка обозначаена цифрой «0».

Дата добавления: 2021-05-28; просмотров: 796;