Последовательность выполнения работы

1. Изучите устройство и назначение токарно-револьверного станка модели 1341.

2. Проследите за изготовлением учебным мастером детали на данном станке, рассмотрите последовательность работы основных узлов и механизмов станка. Разберите под руководством преподавателя действия рабочего по наладке станка на изготовление партии деталей.

3. Проведите с помощью учебного мастера хронометрирование работ по наладке токарно-револьверного станка и заполните соответствующими данными таблицу 1.13.

Таблица 1.13

Результаты хронометрирования элементов

штучно-калькуляционного времени

| Режущий инструмент | Элементы затраты времени на обработку, мин | ||||||

| t1 | t2 | t3 | t4 | t5 | t6 | t7 | |

| Резец | |||||||

| Сверло, зенкер |

Затраты времени на установку зажимного приспособления на шпинделе t6 имеют место при первоначальной наладке станка на обработку новой партии заготовок. Из-за трудностей воспроизведения замены приспособления во время лабораторной работы условимся считать, что t6 = 0,3t7.

В этом случае подготовительно-заключительное время для выполнения операции на токарно-револьверном станке при t8 = 0,4t7 определится по формуле:

Тпз =t6 + t7 + t8 = 1,7t7. (1.33)

4. Получите индивидуальное задание по выполнению расчёта штучно-калькуляционного времени и коэффициента непроизводительных затрат kнз при изготовлении заданной чертежом детали (таблица 1.14).

5. По данным индивидуального задания и результатам хронометрирования произведите расчёты всех составляющих штучно-калькуляционного времени на обработку заготовок на токарно-револьверном станке модели 1341 при размерах партии заготовок N = 5, 20, 50, 100, 200, 2000 штук по формулам (1.25) – (1.31). Заполните таблицу 1.15.

Таблица 1.14

Индивидуальные задания

| Номер задания | Партия, шт/год | Технологический эскиз | Номера технологических переходов | Содержание переходов, режущий инструмент | Режим обработки | |

| υ, м/мин | Sо, мм/об | |||||

|

| Подрезать торец 1; проходной отогнутый резец. | 0,20 | |||

| Точить поверхность 4; проходной отогнутый резец. | 0,12 | |||||

| Точить поверхность 2; проходной упорный резец. | 0,12 | |||||

| Точить канавку 3; канавочный (отрезной) резец. | 0,06 | |||||

| Отрезать деталь; отрезной резец. | 0,06 |

Продолжение табл. 1.14

Продолжение табл. 1.14

| Номер задания | Партия, шт/год | Технологический эскиз | Номера технологических переходов | Содержание переходов, режущий инструмент | Режим обработки | |

| υ, м/мин | Sо, мм/об | |||||

|

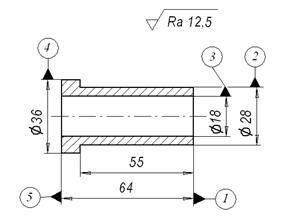

| Подрезать торец 1; подрезной резец. | 0,15 | |||

| Точить поверхность 4; проходной отогнутый резец. | 0,2 | |||||

| Сверлить отверстие 3, спиральное сверло f 18. | 0,2 | |||||

| Точить поверхность 2; проходной упорный резец. | 0,1 | |||||

| Отрезать деталь; отрезной резец. | 0,06 |

Продолжение табл. 1.14

| Номер задания | Партия, шт/год | Технологический эскиз | Номера технологических переходов | Содержание переходов, режущий инструмент | Режим обработки | |

| υ, м/мин | Sо, мм/об | |||||

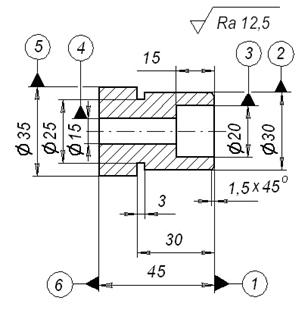

| Подрезать торец 1; подрезной резец. | 0,15 | ||||

| Точить поверхность 5; проходной отогнутый резец. | 0,12 | |||||

| Точить поверхность 2; проходной упорный резец. | 0,12 | |||||

| Сверлить отверстие 4; спиральное сверло f 15. | 0,12 | |||||

| Зенковать отверстие 3; зенковка f 20. | 0,2 | |||||

| Точить фаску 1×45о; проходной резец. | 0,2 | |||||

| Точить канавку шириной 3 мм; канавочный резец. | 0,06 | |||||

| Отрезать деталь; отрезной резец. | 0,06 |

Окончание табл. 1.14

Номер задания Номер задания

| Партия, шт/год | Технологический эскиз | Номера технологических переходов | Содержание переходов, режущий инструмент | Режим обработки | |

| υ, м/мин | Sо, мм/об | |||||

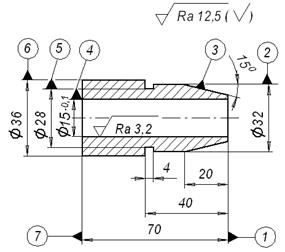

| Подрезать торец 1; проходной отогнутый резец. | 0,12 | ||||

| Точить поверхность 6, проходной отогнутый резец. | 0,2 | |||||

| Сверлить отверстие 4; сверло f 14,7. | 0,2 | |||||

| Зенкеровать поверхность 4; зенкер. | 0,12 | |||||

| Точить поверхность 2; | 0,12 | |||||

| проходной упорный резец. | ||||||

| Точить канавку 5; канавочный (отрезной) резец. | 0,06 | |||||

| Точить конус 3; фасонный (широкий) резец. | 0,06 | |||||

| Отрезать деталь; отрезной резец. | 0,06 | |||||

| Примечания. 1. Заготовками для всех вариантов заданий являются прутки диаметром 40 мм. 2. Для операции, выполняемой на токарно-револьверном станке, ряд указанных в заданиях переходов по решению преподавателя могут быть объединены в сложные многоинструментальные переходы. |

Таблица 1.15

Сводные данные для расчета трудоёмкости изготовления детали

| Партия, N, штуки | Составляющие штучно-калькуляционного времени, мин | Тшк, мин | kнз, % | |||||

| То | Твсп | Тотд | Тобс | Тшт | Тпз | |||

6. Произведите расчёты штучно-калькуляционного времени Тшк по формуле (1.24)и определите долю непроизводительных затрат времени kнз для представленной в таблице 1.14 технологической операции при разных партиях изготавливаемых деталей по формуле (1.32). Данные занесите в таблицу 1.15.

7. Постройте график зависимости kнз = f(N) и опишите характер полученной закономерности.

8. Рассчитайте для указанной в индивидуальном задании партии заготовок значения составляющих штучно-калькуляционного времени при обработке заготовок на токарно-винторезном, токарно-револьверном станках и токарно-револьверном автомате по данным, приведённым в разделе «Выбор типа токарного станка для обработки заготовки на основе расчёта штучно-калькуляционного времени», определите Тшк и заполните таблицу 1.16.

Таблица 1.16

Сводные данные по значениям элементов штучно-калькуляционного времени для выбора типа станка

| Модель станка | Составляющие штучно-калькуляционного времени, мин | Тшк, мин | |||||

| То | Твсп | Тотд | Тобс | Тпз | Тшт | ||

| 16К20 | |||||||

| Токарно-револь-верный автомат |

Для некоторого упрощения расчётов примите единую для всех рассматриваемых типов станков структуру технологической операции, представленную в таблице 1.14 в виде технологических переходов.

9. Определите долю непроизводительных затрат времени kнз для данной технологической операции, выполненной на станках различных типов, заполните таблицу 1.17.

Таблица 1.17

Значения коэффициента непроизводительных затрат

| Модель станка | 16К20 | Токарно-револь-верный автомат | |

| kнз, % |

10. Выберите для индивидуального задания в качестве рекомендуемого тот тип станка токарной группы, который обеспечивает минимум непроизводительных затрат при изготовлении детали заданной партии.

Содержание отчёта

1. Наименование работы.

2. Номер, формулировка и исходные данные индивидуального задания.

Индивидуальное задание: «Провести хронометрирование работ, выполняемых при наладке токарно-револьверного станка модели 1341, рассчитать штучно-калькуляционное время на изготовление детали «________», определить коэффициенты непроизводительных затрат для изготовления партии заготовок на станках токарной группы и выбрать тип станка, обеспечивающий минимум значения коэффициента непроизводительных затрат».

3. Технологический эскиз операции (по форме эскиза таблицы 1.14).

4. Данные хронометрирования работ при наладке станка модели 1341 (по форме таблицы 1.13).

5. Последовательность переходов технологической операции (по данным таблицы 1.14).

6. Расчёты штучно-калькуляционного времени и коэффициента непроизводительных затрат для указанных партий заготовок на токарно-револьверном станке (по формулам (1.24) – (1.32)).

6.1. Сводная таблица затрат времени на обработку партий заготовок (по форме таблицы 1.15).

6.2. Расчёт штучно-калькуляционного времени при обработке для каждой из партий заготовок и доли непроизводительных затрат kнз (по форме таблицы 1.15).

6.3. График зависимости kнз = f(N).

7. Расчёт штучно-калькуляционного времени и коэффициента непроизводительных затрат при изготовлении партии деталей по индивидуальному заданию на станках токарной группы (таблица 1.16).

8. Выбор станка токарной группы для изготовления заданной партии деталей.

Дата добавления: 2021-05-28; просмотров: 611;