Порядок проведения работы

1. Зафиксируйте условия проведения эксперимента: модель и наименование станка, тип режущего инструмента, используемые приспособления, измерительные приборы.

2. Под руководством преподавателя установите уровни варьирования параметров υ, Sо, t и определите необходимые значения частот вращения шпинделя станка nст по методике, представленной в работе 1.1, раздел «Наладка токарно-винторезного станка». Установите фактические значения скорости главного движения резания для каждого из уровней варьирования значений режима резания.

3. Проведите градуирование милливольтметра, занесите данные в таблицу 1.10, постройте градуировочный график и найдите цену деления шкалы регистрирующего прибора k по формуле (1.19).

4. Проведите эксперимент по измерению силы Рz при варьируемых t, Sо, υ; данные эксперимента представьте в форме таблицы 1.11.

5. Постройте логарифмические графики зависимостей и найдите с их помощью степенные показатели  искомой зависимости (1.20).

искомой зависимости (1.20).

6. Рассчитайте коэффициент  .

.

7. Представьте преподавателю результаты экспериментов и расчётов в виде таблиц, графиков и итоговой формулы  с числовыми значениями найденных коэффициентов.

с числовыми значениями найденных коэффициентов.

Содержание отчёта

1. Название работы.

2. Условия проведения эксперимента и схема градуирования милливольтметра (см. рисунок 1.31, а).

3. Таблица результатов градуирования милливольтметра (по форме таблицы 1.10).

4. Градуировочный график и определение цены деления милливольтметра k.

5. Логарифмические графики lgPz — lgt, lgPz — lgSо, lgPz — lgυ с необходимыми построениями.

6. Расчет значений степенных показателей  и коэффициента

и коэффициента  .

.

7. Искомая формула (1.20) с численными значениями экспериментально определённых степенных показателей и коэффициента  .

.

8. Выводы о сравнительном влиянии элементов режима резания на главную составляющую силы резания — силу Pz.

1.6. Экспериментальное определение Зависимости температуры резания при точении от элементов режима резания [1]

Цель работы: знания о тепловых процессах, протекающих в зоне обработки при резании металлов, методики определения зависимости температуры резания от элементов режима резания методом естественной термопары; умения определять температуру резания и устанавливать зависимость её от элементов режима резания экспериментальным методом, обрабатывать экспериментальные данные и анализировать полученные закономерности.

Общие сведения

Одним из важных и сложных физических процессов, протекающих в зоне стружкообразования, является тепловыделение. Практически вся механическая работа, затрачиваемая на срезание слоя металла, превращается в теплоту. Теплота образуется в результате пластического деформирования материала, трения стружки о переднюю поверхность инструмента и трения задних поверхностей инструмента о поверхности заготовки. Выделяющаяся теплота нагревает стружку, обрабатываемую заготовку, инструмент и окружающую среду.

Изучение тепловых явлений, протекающих при резании металлов, имеет большое практическое значение. Тепло, возникающее в процессе резания, влияет на износ и стойкость инструмента, на качество обработанной поверхности, изменяет механические свойства материала заготовки и коэффициент трения на поверхностях инструмента, приводит к изменению сил резания. Нагрев инструмента и заготовки вызывает изменение их геометрических параметров, влияет на точность размеров и форму обработанных поверхностей.

Мерой выделяемой при резании теплоты может служить температура резания, значения которой различны в разных точках зоны стружкообразования. Усреднённое значение этих температур на площадках контакта инструмента со стружкой и заготовкой получило название температура резания, θ. Зная усреднённую температуру, можно оценить интенсивность протекающих тепловых процессов, а также предсказать возможные энергетические затраты на резание и эксплуатационные характеристики обработанной поверхности заготовки.

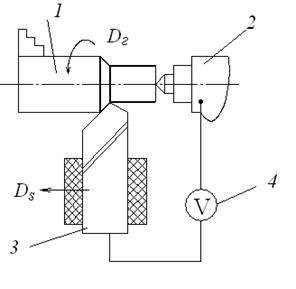

Среди методов измерения температуры резания широкое распространение имеет метод естественной термопары. Схема его реализации при продольном точении заготовки изображена на рисунке 1.35.

Рис. 1.35. Схема измерения температуры резания методом естественной термопары

Метод естественной термопары основан на возникновении термоэлектродвижущей силы в месте контакта нагретых поверхностей заготовки 1 и резца 3, представляющих термопару, и зависимости электродвижущей силы от температуры нагрева контактирующих поверхностей. Измерение значения электродвижущей силы осуществляется гальванометром 4.

Показание гальванометра даёт среднее значение электродвижущей силы в зоне обработки, возбуждённой во всех точках контакта поверхностей инструмента и заготовки, а, следовательно, характеризует некоторую усреднённую по всем этим поверхностям температуру резания.

Для получения точных результатов измерения температуры методом естественной термопары обрабатываемая заготовка 1 должна быть изолирована от кулачков токарного патрона и от центра, расположенного в задней бабке 2, а резец 3 — от резцедержателя. Изоляция используется для предотвращения влияния на полученный результат дополнительных термопар, возникающих в местах контакта инструмента с заготовкой и частями станка. Вместе с тем, роль этих дополнительных паразитных термопар при высокой температуре в зоне резания незначительна. Поэтому схема измерения, представленная на рисунке 1.35 и использованная в дальнейших экспериментах, упрощена отказом от полной изоляции заготовки и сохранения только изоляции резца от резцедержателя.

Для реализации метода естественной термопары необходимо до проведения эксперимента произвести градуирование термопары «инструмент — заготовка» путем искусственного нагрева в электрической печи спая стержней из материалов резца и заготовки и установки в печь контрольной термопары. Результатом градуирования термопары становится градуировочный график, устанавливающий зависимость возникающей электродвижущей силы от средней температуры резания при определённых марках материала заготовки и инструментального материала. Изменение материала инструмента или заготовки требует проведения нового градуирования.

На рисунке 1.36 представлены два графика, полученные С. С. Можаевым и Т. Г. Саромотиной, путем градуирования термопар «твердый сплав (Т5К10, Т15К6) — сталь 40». Эти графики в дальнейшей работе используются для оценки температуры резания.

Рис. 1.36. Градуировочные графики термопар

«твердый сплав (Т5К10, Т15К6) — сталь 40»

Дата добавления: 2021-05-28; просмотров: 489;