Особенности диагностирования тормозных систем с пневматическим приводом тормозов

Эффективность тормозов можно проверить методами ходовых испытаний и стационарными на специальных стендах.

Тормозные качества автомобиля при ходовых испытаниях оцениваются по двум показателям: тормозному пути и максимальному замедлению. В первом случае автомобиль разгоняют до скорости 40 км/ч на горизонтальном, ровном и сухом участке дороги при нормальном давлении воздуха в шинах) и производят экстренное торможение (при выключенном сцеплении). Наибольший тормозной путь для легковых автомобилей должен быть 14,5 м., для грузовых автомобилей и автобусов — 19,0 — 22,1 м. зависимости от собственной массы автомобиля.

По степени сходства между собой следов, оставляемых колесами на дороге, и признакам заноса судят о синхронности торможения. Результаты испытания считают неудовлетворительными, если для сохранения прямолинейного направления в процессе торможения водитель должен исправлять траекторию движения. Хотя такой метод контроля тормозов широко распространен, пользоваться им следует в крайних случаях, так как он неточен и ведет к интенсивному изнашиванию шин.

Рис. 7.1 - Деселерометр маятникового типа

При втором случае проверки эффективность тормозов оценивают по

максимальному замедлению, определяемому деселерометром маятникового типа (рис. 7.1), жидкостным или с поступательно-движущейся массой. Деселерометр при помощи резиновых присосов устанавливают на стекле двери или лобовом стекле кабины или кузова автомобиля так, чтобы направление качания маятника совпало с направлением движения автомобиля. Для легковых автомобилей замедление должно быть не ниже 5,8 м/с2, для грузовых автомобилей и автобусов — 5 - 4,2 м/с2. Замедление определяют экстренным торможением автомобиля с любой скорости движения.

Диагностирование тормозов автомобиля выполняют на стендах инерционного или силового метода измерения показателей их эффективности.

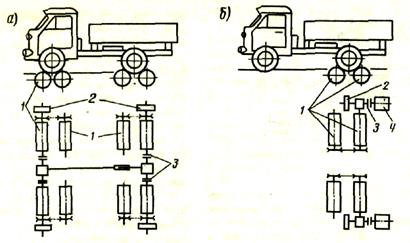

Принцип работы инерционных стендов (рис. 7.2) заключается в том, что на неподвижно стоящем автомобиле все колеса раскручиваются двигателем автомобиля или электродвигателем 4 (см. рис. 7.2, б) стенда до скорости 50—70 км/ч и резко тормозят, одновременно разобщая все каретки стенда выключением электромагнитных муфт 3. Сила нажатия на педаль тормоза должна обеспечиваться пневмоусилителем тормозов.

Для создания условий торможения автомобиля, максимально приближенных к реальным, на валу роликов 1 устанавливают маховики 2, воспроизводящие инерционную нагрузку, соответствующую моменту инерции автомобиля.

Путь, пройденный каждым колесом автомобиля за время от начала торможения до полной остановки роликов (барабанов) стенда и колес, будет соответствовать их тормозному пути.

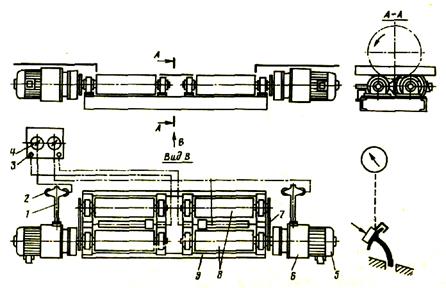

На силовых стендах (рис. 7.3) тормозные силы измеряют на каждом колесе автомобиля в Процессе затормаживания вращающегося с небольшой скоростью (2-8 км/ч) колеса при фиксируемом усилии на педаль.

Рис- 7.2. Инерционные тормозные стенды с беговыми барабанами: а — с приводом от ведущих колес автомобиля. 6 — с приводом от электродвигателей

Такого типа стенды получили наибольшее распространение. Эти стенды позволяют измерять тормозное усилие на каждом колесе, время срабатывания тормоза каждого колеса, усилие свободного вращения колес, разность основных параметров по отдельным колесам, наличие блокировки колес, неравномерность износа тормозных барабанов.

На стенде наряду с диагностированием можно выполнять отдельные регулировки тормозной системы, доводя их до нормы. Кроме того, на стенде проверяют эффективность стояночного тормоза и усилие, прикладываемое к тормозной педали. Условия диагностирования тормозных качеств автомобиля на стенде стабильны, не зависят от дорожных и климатических факторов и субъективных данных водителя.

Рис. 7.3. Типовая схема силового тормозного стенда

Рама стенда 9 может быть единой (под оба колеса оси) и раздельной (под каждое колесо). Ролики 8 служат для передачи крутящего момента от приводного электродвигателя 5 колесам автомобиля.

Для реализации полного тормозного момента при помощи сил сцепления ролики соединяют цепью 7, а их поверхность делают рифленой или же покрывают фрикционным материалом. Для этой же цели диаметр роликов делают небольшим, расстояние между ними — достаточно большим, обеспечивающим и хорошее сцепление и невозможность самопроизвольного выезда автомобиля при измерении максимального тормозного момента. Выезд автомобиля со стенда обеспечивают торможением роликов при помощи подъемников или муфт свободного хода.

Один из каждой пары роликов стенда соединен через редуктор 6 с приводным, балансирно-подвешенным электродвигателем 5. Статор электродвигателя при помощи рычага 1 опирается на датчик 2 измерительного устройства стенда.

Технология диагностирования на силовом тормозном стенде следующая: автомобиль устанавливают колесами одной из осей на ролики стенда, подкладывают упоры под непроверяемые колеса, включают приводные электродвигатели и, «просушив» тормозные механизмы несильным двух трех разовым нажатием на тормозную педаль, постепенно нажимают на тормозную педаль с возрастающим усилием до наступления момента блокировки колес. Возникающие при этом тормозные силы фиксируют измерителем тормозных сил 4, а блокировку колес — световым индикатором 3. Одновременно измеряют и ряд других диагностических параметров и сопоставляют их с нормативными.

При ЕО в пневматическом приводе тормозов при неработающем двигателе необходимо наблюдать за показаниями манометра. Если давление будет уменьшаться, то в системе имеется утечка воздуха.

В холодное время года сливают конденсат из воздушных баллонов. После работы в зоне стоянки открывают сливные краники у каждого баллона. После слива конденсата краники закрывают.

При ТО- перед диагностированием эффективности тормозов и перед их регулировкой проверяют состояние и подтяжку креплений всех узлов тормозной системы, наличие контрящих устройств (шплинтов и др.), а также общее состояние деталей тормозных механизмов.

При обслуживании тормозной системы автомобиля КамАЗ следует учитывать конструктивные особенности устройства многоконтурной тормозной системы.

Дата добавления: 2017-01-16; просмотров: 5271;