ЦИЛИНДРОПОРШНЕВАЯ ГРУППА

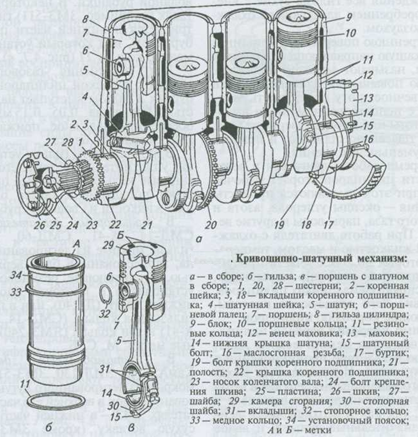

К цилиндропоршневой группе относятся гильзы 8, поршни 7, поршневые пальцы 6 и кольца 10.

Цилиндры двигателя могут быть расточены в блоке или выполнены (чаще всего) в виде специальных вставок — гильз. При использовании гильз повышается износостойкость двигателя и сокращается время его ремонта за счет выпрессовки изношенной и установки новой гильзы.

Гильзы цилиндровотливают из специального чугуна и устанавливают в блок цилиндров. В рассматриваемыхконструкциях установлены мокрые гильзы. Они омываются снаружи охлаждающей жидкостью в рубашке охлаждения.

Гильзы цилиндровотливают из специального чугуна и устанавливают в блок цилиндров. В рассматриваемыхконструкциях установлены мокрые гильзы. Они омываются снаружи охлаждающей жидкостью в рубашке охлаждения.

В двигателях воздушного охлаждения все гильзы сухие с внешним оребрением для лучшего охлаждения воздухом.

Внутреннюю поверхность цилиндра, служащую направляющей движения поршня, называют зеркалом цилиндра. С целью повышения износостойкости и долговечности эту поверхность закаливают с использованием токов высокой частоты или иногда лазерного луча, а затем тщательно шлифуют и полируют для уменьшения трения.

Во время работы двигателя в верхней части цилиндров сгорает рабочая смесь, при этом выделяются продукты окисления — оксиды углерода, азота и сернистого газа, пары воды и другие вещества. При работе двигателя с охлаждающей жидкостью и маслом, температуры которых 50...60°С, часть продуктов окисления, особенно пары воды, конденсируются на стенках цилиндров, вследствие чего образуются кислоты, вызывающие коррозию цилиндров.

Помимо коррозии зеркало цилиндров подвергается механическому изнашиванию вследствие проникновения в двигатель пыли. Интенсивность механического изнашивания зеркала в верхней части цилиндра больше, чем в нижней, так как в верхней части действуют значительные силы N и выше концентрация кислот, вызывающих коррозию.

В верхней и нижней частях гильз с внешней стороны выполнены пояски. Они предназначены для центровки гильз в блоке за счет их плотной посадки и уплотнения стыков водяной рубашки.

Для уплотнения газового стыка гильзы с головкой цилиндров верхний буртикАгильзы выступает над плоскостью блока на 0,05...0,15 мм, чтобы обеспечить надежное прижатие прокладки головки блока.

В нижней части гильзы устанавливают уплотнительные термостойкие резиновые кольца, которые предотвращают попадание в картер охлаждающей жидкости из водяной рубашки.

В тракторных двигателях Д-240гильзы мокрые из легированного чугуна, запрессованы в блок верхней частью. Уплотняющее резиновое кольцо установлено в проточке блока в его нижней части

Размерные группы. Для обеспечения заданного зазора междугильзой и поршнем гильзы подразделяют на несколько размерных групп, обозначаемых буквами. Для тракторных двигателей: М — малая группа, С — средняя, Б — большая. Соответствующую букву (метку) ставят на верхнем торце. Гильзы размерных групп различаются внутренним диаметром на 0,05 мм. Поршни, комплектуемые с этими гильзами, выбирают тех же групп.

Поршеньвоспринимает давление газов во время рабочего хода и передает его через палец и шатун коленчатому валу. Поршень в цилиндре движется неравномерно, в результате чего возникают большие силы инерции, зависящие от массы поршня и его ускорения. Кроме механических нагрузок поршень подвергается действию высоких температур в период сгорания топлива и расширения образовавшихся газов. Охлаждение поршня происходит в основном через стенки цилиндра и частично поступающим при впуске свежим зарядом воздуха или горючей смеси.

В двигателях чаще всего устанавливают поршни, изготовленные из кремнистого алюминия, который достаточно прочен и обладает малой массой, высокой теплопроводностью и хорошими антифрикционными свойствами. Для повышения прочности и надежности поршни подвергают термической обработке — старению.

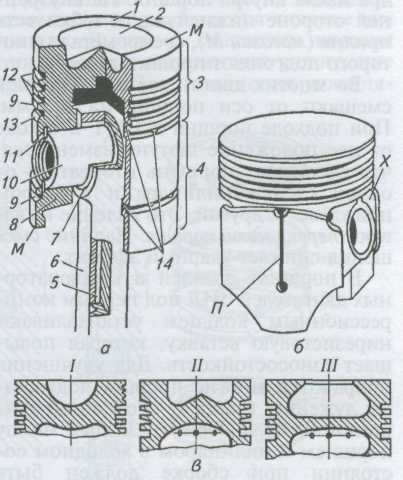

Части поршня. В поршне различают днище, уплотняющую часть и направляющую часть (юбку). Для крепления с поршневым пальцем в поршне сделаны бобышки .В днище поршня у дизелей выполненафигурная выемка, котораяформирует камеру сгорания. Иногда на днище предусматривают выточки для предотвращения соприкосновения клапанов с поршнем.

В процессе работы поршни нагреваются неравномерно. Чтобы компенсировать разную степень расширения, поршни делают овальной и конусной формы. Диаметр холодного поршня по оси бобышек на 0,14...0,5 мм меньше его диаметра в поперечном направлении овальность поршня, поскольку расширение прямо пропорционально массе металла. Диаметр головки на 0,01...0,05 мм меньше диаметра юбки конусность поршня, так как верхняя

Поршни:

Поршни:

а —дизеля А-41; б — карбюраторного двигателя ЗМЗ-511; в — формы камер сгорания в поршнях различных двигателей; / — днище; 2—камера сгорания; 3 — уплотняющая часть; 4 — направляющая часть; 5 — сверление в шатуне; 6— шатун; 7— подшипник верхней головки шатуна; 8— бобышка; 9— канавка под масляное кольцо; 10— палец; 11 — стопорное кольцо; 12 — канавки под компрессионные кольца; 13 — маслосъемное кольцо; 14— отверстия для вывода масла; I—двигатели Д-144, Д-120; II-ЯМЗ, А-41, СМД; III-Д-240

часть больше нагревается. В области бобышек иногда делают углубления (холодильники X), благодаря которым тепловое расширение поршня в этой области уменьшается.

Выше бобышек (иногда и на направляющей части) выполняют канавку 9 под маслосъемное кольцо 13. Внутри нее сделаны отверстия 14 для отвода соскребаемого кольцом со стенок цилиндра масла внутрь поршня. На внутренней стороне нижней части юбки есть прилив (магазин М), срезая металл с которого подгоняют поршни по весу.

Во многих двигателях ось бобышек смещают от оси поршня на 1...3мм. При подходе поршня к ВМТ и отходе от нее положение шатуна изменяется, что заставляет поршень оторваться от одной стенки цилиндра и с ударом прижаться к другой. Это явление называют перекладкой поршня. Наличие смещения снижает ударный эффект.

Метки на поршне. На днище обычно выбивают следующие метки: направление установки (стрелка или надпись «Вперед»); размерная группа (см. метки гильзы); масса поршня. В отверстии бобышек краской разного цвета наносят метку размерной группы поршневого пальца.

Поршневые пальцысоединяют поршень с верхней головкой шатуна. Они должны быть легкими, прочными и износостойкими, так как во время работы подвергаются большим механическим нагрузкам (переменным по величине и направлению) и трению. Поэтому наружная поверхность пальца должна быть твердая, а сердцевина вязкая. Пальцы изготовляют из углеродистой и малоуглеродистой стали в виде пустотелых труб. Наружную поверхность пальца цементируют и закаливают на глубину 1... 1,5 мм, а затем тщательно шли-

фуют и полируют. В основном в двигателях рассматриваемых автомобилей применяют пальцы «плавающего» типа, которые могут поворачиваться и в верхней головке шатуна, и в бобышках поршня. Это позволяет обеспечить равномерный износ пальца. Плавающие поршневые пальцы фиксируются в поршне двумя стопорными кольцами. Пальцы изготовляют с высокой точностью и подбирают к поршням и шатунам по размерным Размерную группу обычно наносят краской на внутренней поверхности пальца.

При сборке палец, поршень и шатун комплектуют из деталей только одной группы. В холодном состоянии соединение пальца с поршнем (в бобышках) должно быть с натягом, т. е. неподвижное. При нагреве поршень расширяетсяи соединение становится подвижным. Во избежание задиров на сопряженных поверхностях сборку пальца с поршнем следует проводить при температуре поршня 55... 100 °С (в горячем масле).

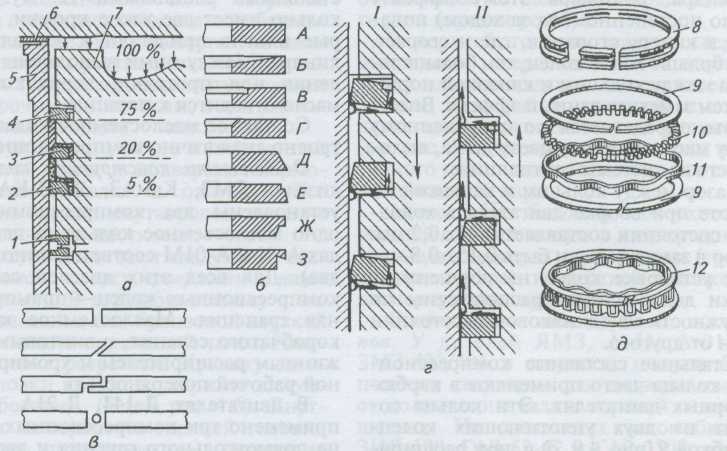

Поршневые кольца,надеваемые на поршень, создают подвижное уплотнение между поршнем и цилиндром. Различают компрессионные и маслосъемные поршневые кольца.

Компрессионные кольца обеспечивают создание давления в камере сгорания (компрессию, так как уменьшают прорыв газов из камеры сгорания в картер: верхнее кольцо — на 75 %, среднее — дополнительно на 20 % и нижнее — на 5 %. Эти кольца также отводят теплоту от головки поршня к стенкам цилиндра.

Кольца изготавливают из специального легированного чугуна или стали. Разрез кольца, называемый замком, может быть прямым (наиболее распространен), косым или ступенчатым.

Компрессионные кольца обладают пружинящими свойствами, благодаря чему плотно прижимаются к стенке цилиндра. Вместе с канавками поршня они образуют лабиринтное уплотнение. Для повышения уплотняющего

Поршневые кольца:

а —размещение колец в поршне; б—сечения компрессионных колец; в —типы замков; г — уплотняющее (Г) и насосное (II) действие компрессионных колец; д — типы и составные части колец; 1 — маслосъемное кольцо; 2, 3, 4— компрессионные кольца; 5—гильза цилиндра; 6— прокладка головки; 7—поршень; #—чугунное маслосъемное кольцо; 9— кольцо-скребок; 10— осевой расширитель; 11 — радиальный расширитель; 12— стальное кольцо в сборе

эффекта кольца и канавки делают специального сечения. Кольцо трапецеидального сечения при движении поршня вниз выжимается из канавки и плотно прижимается к стенке цилиндра. В кольце прямоугольного сечения по внутренней его верхней кромке предусматривают выточку, что заставляет кольцо скручиваться и прижиматься нижним внешним краем к стенке цилиндра (торсионные кольца). Выточки с внешней стороны уменьшают площадь соприкосновения кольца со стенкой, что повышает давление кольца, обеспечивая плотное прижатие.

Насосное действие компрессионных колец заключается в следующем. При движении поршня вниз кольцо прижимается к верхней стенке канавки. При этом соскребаемое со стенки цилиндра масло заполняет пространство в канавке под и за кольцом. При изменении направления движения (вверх) поршень прижимается к нижней поверхности кольца, выжимая масло в пространство над кольцом. Кольцо перемещает эту порцию масла в верхнюю часть цилиндра. Благодаря этому эффекту масло постепенно (ход за ходом) попадает в камеру сгорания, где и сгорает. Чем больше износ колец, тем больше зазоры между кольцом и канавкой поршня, тем заметнее данный эффект. Внешне это определяется по повышенному угару масла и сизому цвету дыма, выходящего из системы вентиляции.

Зазор между кольцом и канавкой по высоте при сборке двигателя в холодном состоянии составляет 0,04...0,2 мм. Зазор в замке должен быть 0,15...0,8 мм. При установке колец на поршень их замки должны быть расположены по окружности на одинаковом расстоянии один от другого.

Стальные составные компрессионные кольца часто применяют в карбюраторных двигателях. Эти кольца состоят из двух уплотняющих колец-скребков и двух расширителей (эспандеров) — осевого и радиального. Такие кольца хорошо прилегают к цилиндру и быстро прирабатываются.

Первое (верхнее) компрессионное кольцо работает в условиях высокой температуры, больших давлений и изнашивается быстрее других. Наружную цилиндрическую поверхность первого кольца подвергают пористому хромированию или напыливают молибденом. Пористая поверхность лучше удерживает смазочный материал, благодаря чему износостойкость первого кольца повышается. Остальные кольца покрывают слоем олова для лучшей приработки их к цилиндрам.

При изготовлении поршневые кольца подвергают сложной механической и термической обработке, что позволяет обеспечить наиболее выгодное распределение давления внешней поверхности кольца на стенку гильзы, а следовательно, и увеличить срок службы кольца.

Маслосъемные кольца при движении поршня вниз (а также вверх) соскребают излишки масла со стенок (зеркала) цилиндра и препятствуют проникновению его в камеру сгорания. Затем через отверстия в стенках поршня масло попадает внутрь последнего и далее — в картер. Эти кольца делают чугунными коробчатого сечения или стальными составными. Чугунное кольцо имеет две узкие кромки, которые плотно прилегают к зеркалу цилиндра. Между ними выполнены сверления или проточки, через которые масло отводится к поршню.

Составное маслосъемное кольцо устроено аналогично компрессионному.

В двигателях Д-144, Д-21А, Д-240 применено три компрессионных кольца прямоугольного сечения и два маслосъемных.

ШАТУНЫ

Шатун соединяет поршень с коленчатым валом. Условия работы шатуна — большие нагрузки, изменяющиеся по величине и направлению. Шатун совершает сложные движения: верхняя головка вместе с поршнем движется возвратно-поступательно, нижняя головка вращается вместе с шатунной шейкой коленчатого вала, стержень шатуна совершает сложное колебательное движение. Он подвергается сжатию, изгибу и растяжению. Чтобы выдержать такие нагрузки, шатун должен быть прочным и жестким, а для уменьшения сил инерции — легким.

Шатун штампуют из качественной хромистой стали и подвергают термообработке (закалке и отпуску). Его стержень имеет двутавровое сечение для увеличения жесткости.

В шатуне различают следующие части: верхнюю головку, стержень и нижнюю головку. В верхнюю головку с запрессованной в нее бронзовой втулкой устанавливают поршневой палец. Нижняя головка разрезная. Крышку нижней головки крепят к стержню шатунными болтами. Внутреннюю поверхность нижней головки («постель подшипников») тщательно обрабатывают вместе с присоединенной крышкой. Поэтому крышки и шатуны нельзя переставлять и переворачивать.

Плоскости соединения крышки со стержнем шатуна также тщательно обрабатывают. Иногда с целью более плотного прилегания на них выполняют елочные (мелкие) шлицы.

Шатунные болты изготавливают из легированной стали. Их поверхности термически обрабатывают и шлифуют. В отверстие крышки они входят с натягом (плотно) — призонные болты. На головках болтов выполнены лыски для стопорения болта от проворачивания при его затяжке. Гайки болтов (или болты) затягивают исключительно динамометрическим ключом, создавая момент 80... 100 Н • м для дизелей, а затем шплинтуют и стопорят. Для многих современных двигателей резьбу болтов делают самостопорящей, что не требует дополнительных устройств для предотвращения самоотворачивания (шайб, шплинтов и др.). Это обеспечивается выбором определенного угла нарезки резьбы.

В верхней головке шатуна сверху выполняют сверление, по которому капли масла попадают на пары палец — втулка. В стержнях шатунов многих двигателей также имеется сверление 5 (см. рис. 4.8), по которому масло от шатунного подшипника подается для смазывания этой пары.

Метки. На боковой поверхности нижней головки шатунов и их крышках указывают номер и массу шатуна (трехзначная цифра), на верхней головке — размерную группу втулки.

Дата добавления: 2017-01-16; просмотров: 6726;