ГРУППА КОЛЕНЧАТОГО ВАЛА. ПОДШИПНИКИ

Коленчатый вал.Крутящий момент с коленчатого вала передается на трансмиссию автомобиля и используется для привода в движение различных механизмов двигателя. Коленчатый вал испытывает большие нагрузки и подвергается скручиванию, изгибу и механическому изнашиванию.

Основные части коленчатого вала показаны на рисунке. Передний конец вала называют носок ,задний — пятка. По одной оси расположены коренные шейки .Они щеками соединяются с шатунными шейками 4. Вал, у которого коренные шейки чередуютсяс шатунными, называется полноопорным. В четырехцилиндровых рядных двигателях шатунные шейки расположены через 180°, в шестицилиндровых рядных — через 120°, в V-образных шестицилиндровых — через 240°, в восьмицилиндровых — через 90°.

Коленчатый вал изготовляют горячей штамповкой из легированной стали или отливают из высокопрочного чугуна. На некоторых валах имеются противовесы, которые отливают вместе с валом или крепят к нему болтами.

На носке коленчатого вала крепят шестерни, шкивы для привода механизма газораспределения и вентилятора. В носок вворачивают также болт с храповиком для проворачивания коленчатого вала вручную. На пятке крепят маховик, устанавливая его только в одном положении. Это обеспечивают специальные штифты или болты крепления, расположенные несимметрично.

Шейки сначала тщательно обрабатывают, затем закаливают на глубину 3...5 мм токами высокой частоты (ТВЧ), после чего шлифуют и полируют. Переход от цилиндрической части шейки на щеки выполнен плавным в виде галтели. Через щеки (от коренных шеек к шатунным) просверлены каналы для подвода масла. В шатунных шейках высверлена

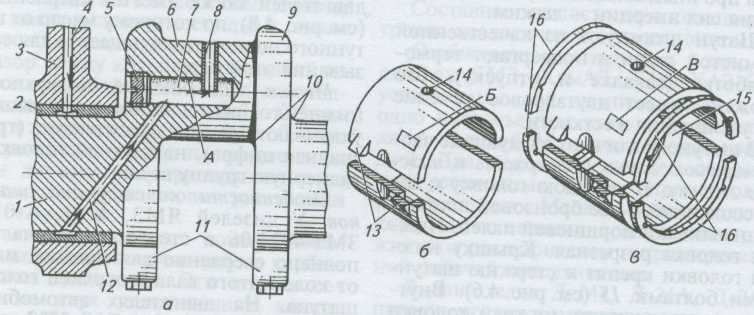

Коленчатый вал и вкладыши:

Коленчатый вал и вкладыши:

а — часть коленчатого вала; б, в — вкладыши соответственно шатунного и коренного подшипников; / — коренная шейка; 2 — вкладыш; 3 — перегородка блок-картера; 4, 12 — каналы; 5 — пробка; 6— шатунная шейка; 7—полость; 8— трубка; 9— щека; 10— галтель; 11 — противовес; 13 — усик; 14— отверстие; 15—канавка; 16— упорные полукольца; А — слой механических примесей; Б, В— метки

полость, которая работает как ступень центробежной очистки масла. Наличие полости уменьшает массу вала. Внутри полости осаждаются механические примеси.

Перемещение коленчатого вала в осевом направлении ограничивается упорными полукольцами, которые обычно устанавливают на заднем коренном подшипнике. На носке и пятке вала выполняют уплотнения (самоподжимные манжеты, сальники или буртики, которые предотвращают течь масла из картера наружу. На валу некоторых двигателей дополнительно нарезана маслосгонная резьба левой нарезки, по которой при вращении вала масло возвращается в картер.

Маховик служит для накопления кинетической энергии во время рабочих ходов. Затем эта энергия используется для совершения вспомогательных тактов, снижения неравномерности вращения коленчатого вала, при разгоне машины и при резком увеличении нагрузки (переезд препятствия, подъем плуга и т. д.). На маховик напрессовывают шестерню («венец»), через которую осуществляется раскрутка двигателя при его пуске.

На внешнюю цилиндрическую поверхность маховика наносят метки ВМТ (обычно первого цилиндра) или градусную сетку углов его поворота от ВМТ. Плоскость маховика, через которую передается момент на диски муфты сцепления, тщательно обрабатывают. Маховик чаще всего отливают из серого чугуна.

Коленчатый вал в сборе с маховиком и сцеплением подвергают динамической и статической балансировке с целью снижения вибрации двигателя и износа коренных подшипников.

Подшипники. Вдвигателях применяют подшипники скольжения, выполненные в виде двух вкладышей. Подшипники устанавливают в постели шатунов, коренных подшипников и их крышек. Шатунные и коренные крышки стягиваются болтами с определенным моментом затяжки для дизелей 400...450 Н * м. Для повышения жесткости конструкции современных двигателей крышки коренных подшипников крепят болтами и в поперечной плоскости.

Вкладыши изготовляют с высокой точностью, поэтому при установке их не требуется дополнительной подгонки. Вкладыши шатунных подшипников взаимозаменяемы. Вкладыши представляют собой тонкостенную стальную ленту (толщиной 2...3мм) с нанесенным на нее слоем антифрикционного материала — материала, обладающего низким коэффициентом трения. К антифрикционным материалам относятся многокомпонентные сплавы: оловянистые и свинцовистые бронзы (например, Бр.СЗО), сплавы алюминия, свинца и марганца (АМО1-20) и др. Толщина антифрикционного слоя на вкладышах для дизелей 2,5...3 мм. Для улучшения приработки этот слой покрывают сплавом свинца и олова, т. е. обслуживают.

На внешней поверхности вкладыша выштамповывают выступы — усы, которые фиксируют положение вкладыша в постели и препятствуют его проворачиванию. Вкладыш устанавливают в постель с натягом, который возникает при затяжке болтов крышек подшипников. Лыски на стыковочных краях по внутренней поверхности вкладышей (холодильники) компенсируют деформацию натяга и улучшают отвод масла из подшипника.

Во вкладышах коренных подшипников просверливают отверстия, по которым масло из канала в блоке поступает к подшипникам для смазывания, и выполняют канавку, по которой масло через сверлениеподается к шатунным подшипникам. Отверстия во вкладышах шатунных подшипников предусматривают только в том случае, если масло подается по каналу в стержне шатуна к его верхней головке.

Для ускорения ремонта вкладыши изготовляют нескольких ремонтных размеров. Размерную метку наносят на внешнюю поверхность вкладыша.

Особенности конструкции коленчатых валов и подшипников. В дизелях все валы полноопорные, выкованы из стали. Переднее уплотнение — самоподжимные манжеты. Заднее уплотнение — буртик, маслосгонная резьба, самоподжимная манжета. Осевое смещение вала ограничивают четыре полукольца на заднем (в двигателях Д-240, А-41)или на среднем (Д-144, Д-21) подшипнике.

Дата добавления: 2017-01-16; просмотров: 3264;