ВЫСОКОТЕМПЕРАТУРНОЕ ОБЕЗВРЕЖИВАНИЕ ГАЗОВ

ТЕРМИЧЕСКАЯ ОЧИСТКА ГАЗОВ

Метод прямого сжигания применяют для обезвреживания газов от легко окисляемых токсичных, а также дурно пахнущих примесей. Его используют в тех случаях, когда очищаемые газы обладают значительной энергией - теплотой сгорания, достаточной для поддержания горения.

Достоинства метода:

- простота конструкции аппарата;

- универсальность использования аппарата.

Недостатки:

образование окислов азота (N0, N02).

Суть метода:

окисление вредных газов кислородом.

Этот метод применим практически для обезвреживания любых паров и газов, продукты сжигания которых менее токсичны, чем исходные вещества. Прямое сжигание используют в тех случаях, когда концентрация горючих веществ в отходящих газах не выходит за пределы воспламенения.

Для термообезвреживания пригодны исключительно реакции с кислородом, поскольку при участии иных окислителей принципиально невозможно получить безвредные продукты сгорания (окисления).

Огневой обработкой возможно обезвредить лишь вещества, молекулы которых не содержат каких-либо других элементов, кроме водорода, углерода и кислорода. Это – водород Н2, оксид углерода СО, углеводороды СmНn и кислородные производные углеводородов СmНnОp.

Загрязнители, содержащие, кроме Н, С и О, - серу, фосфор, галогены, металлы и др., нельзя подавать на термоокислительную обработку, так как продукты сгорания будут содержать высокотоксичные соединения.

В реальных условиях и при сжигании чисто органических соединений не удается обеспечить абсолютно полное окисление исходных компонентов до практически безвредных углекислого газа (СO2) и паров воды (Н2O).

В дымовых газах всегда присутствуют оксид углерода (СО) и другие продукты неполного окисления. Кроме того, из-за реакции окисления азота (присутствует в воздухе) образуются оксиды азота, которые оказывают вредное воздействие на организм человека и окружающую среду.

Горючее вещество отбросных газов состоит в основном из трех элементов - углерода, водорода и серы.

Горение - это быстрое соединение кислорода с горючими элементами, сопровождающееся выделением теплоты. Каждый процесс горения требует

достаточного: времени для завершения химических реакций; температуры для нагрева газовых выбросов до стадий разложения и до загорания углерода и водорода; турбулентности для смешивания кислорода и горючих элементов и обеспечения полного сгорания.

Когда температура воспламенения превышена и реакция дает больше тепла, чем теряется в окружающую среду, горение становится самоподдержи-вающимся. Теплота сгорания, т.е. количество теплоты, выделяющейся при сгорании топлива, зависит от химического соединения, которое сжигается.

В идеале топливо данной массы соединяется со стехиометриическим количеством кислорода, когда воздух и газ перемешиваются до состояния воспламенения, в ерзультате горение протекает в голубом пламени. Крекинг (горение желтым пламенем), протекает, когда кислорода не хватает для полного сжигания топлива, в результате образуется сажа и др.

При обработке горючих газов для разрушения токсичных органических веществ может быть использовано дожигание. Однако применение этого метода затруднено тем, что концентрация органических примесей, распределенных в большом объеме воздуха, очень низка.

Дожигание представляет собой метод очистки газов путем термического окисления углеводородных компонентов до СO2 и Н2O. Экономичность процесса дожигания может быть значительно повышена благодаря адсорбционному концентрированию загрязнений перед дожиганием. Обрабатываемые газы пропускают через слой адсорбента, а насыщенный адсорбент продувают воздухом, который затем поступает на дожигание. Такой метод позволяет повысить концентрацию загрязнителя в 40 раз.

Установки термообезвреживания газовых выбросов

Газы сжигают на установках с открытым факелом или в печах различных конструкций. Прямое сжигание осуществляют при 700…800°С с использо-ванием газообразного или жидкого топлива. Для сжигания необходим избыток кислорода на 10…15% больше стехиометрического количества.

Газы также сжигают в факеле. Чтобы пламя факела было некоптящим, добавляют воду в виде пара. В этом случае происходит реакция водяного пара с углеводородами, сопровождаемая образованием водорода и оксида углерода. Количество пара в зависимости от концентрации углеводородов колеблется от 0,05 до 0,33 кг/кг.

Если концентрация горючих газов мала и выделяющегося тепла не достаточно для реакции сгорания, то газы предварительно подогревают.

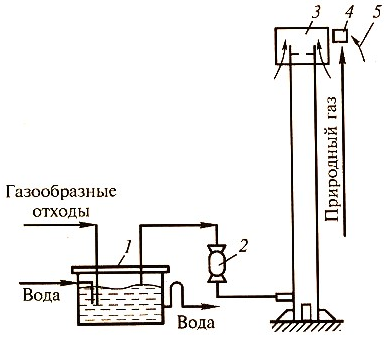

На рис. 7.1…7.3 показаны схемы факельных установок. Установка, представленная на рис.7.1, работает при избыточном давлении 0,15 МПа.

Рис. 1. Установка для факельного сжигания газообразных отходов:

1 – гидрозатвор; 2 – огнепреградитель; 3 – основная горелка; 4 – дежурная горелка; 5 – система зажигания дежурной горелки

Рис. 1. Установка для факельного сжигания газообразных отходов:

1 – гидрозатвор; 2 – огнепреградитель; 3 – основная горелка; 4 – дежурная горелка; 5 – система зажигания дежурной горелки

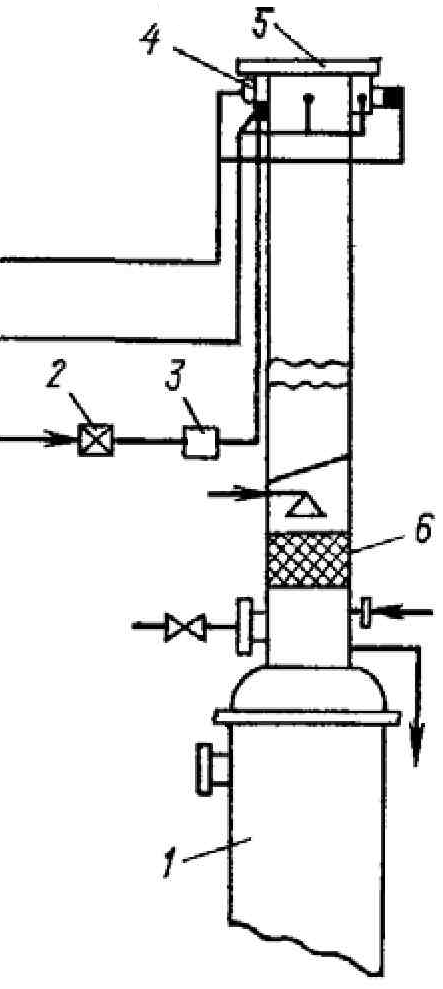

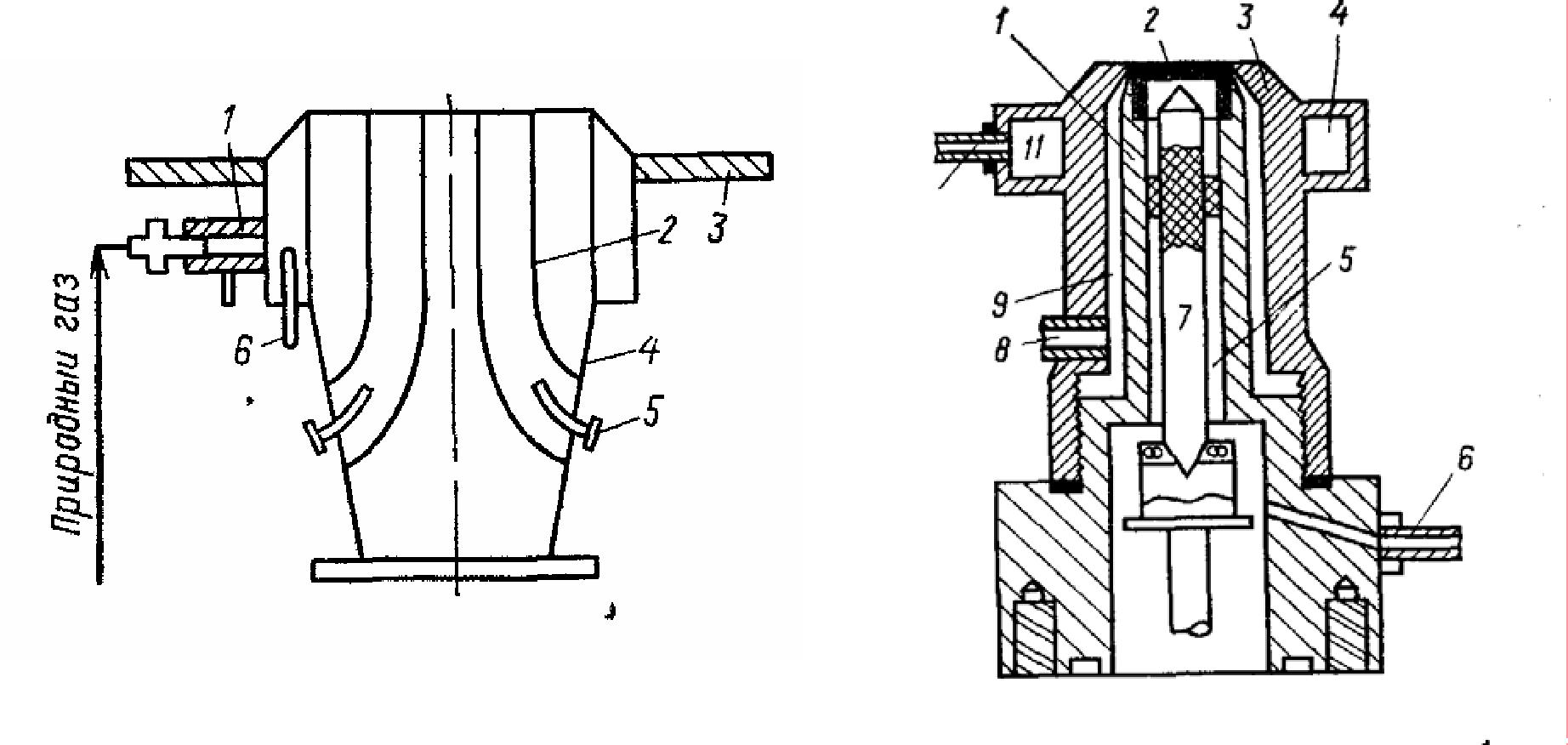

|  Рис. 2 Установка для факельного сжигания газов: 1 – реактор;

2 – эжекционный смеситель;

3 – электрозапал; 4 – дежурная горелка; 5 – основная горелка;

6 – насадка-огнепреградитель

Рис. 2 Установка для факельного сжигания газов: 1 – реактор;

2 – эжекционный смеситель;

3 – электрозапал; 4 – дежурная горелка; 5 – основная горелка;

6 – насадка-огнепреградитель

|

Горение таких газов сопровождается образованием значительного количества технического углерода, поэтому предусмотрена подача пара в газовый поток. Для поджигания основной горелки во всех установках предусмотрена дежурная горелка, работающая на природном газе.

Термоокислительное обезвреживание концентрированных газов проводится в установках, которые обычно состоят из топочных и горелочных устройств с дымоходами для отвода продуктов сгорания и теплоутилиза-торами.

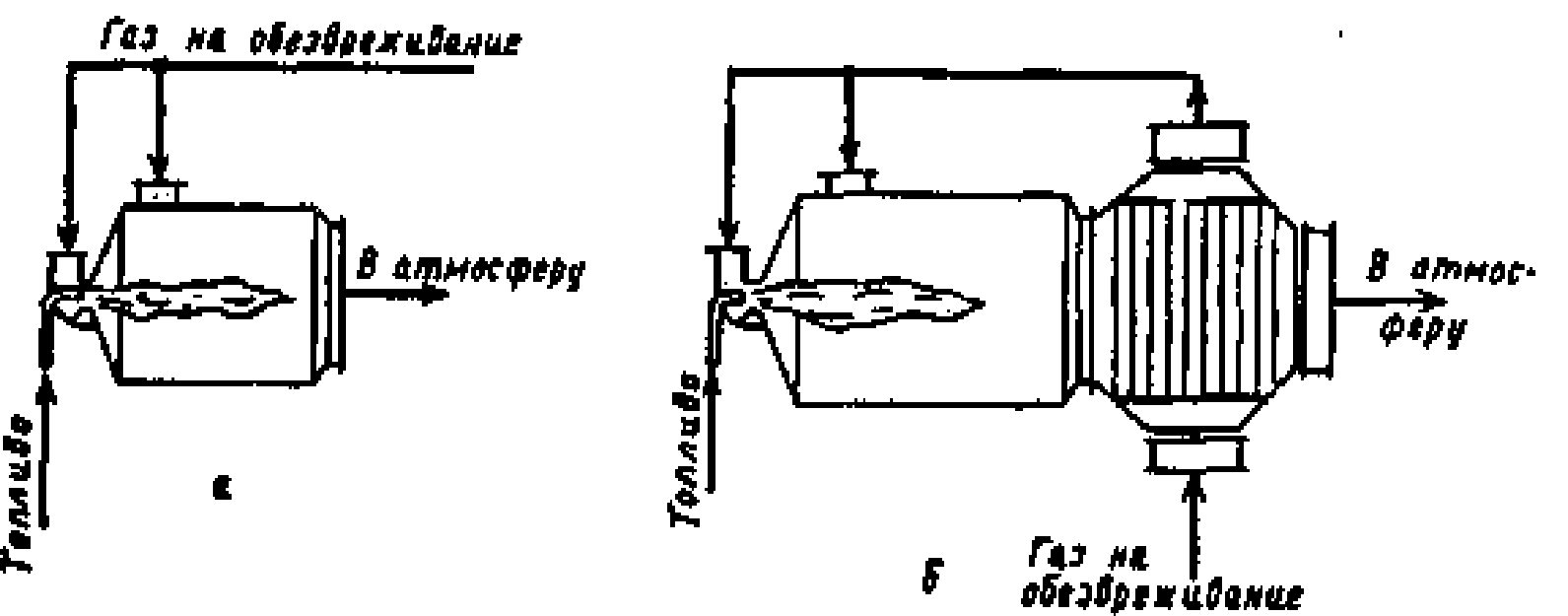

Схемы термических нейтрализаторов даны на рис. 3. Конструкция нейтрализатора должна обеспечивать нейтрализацию токсичного продукта.

Для этого время пребывания его в нейтрализаторе составляет 0,1…1,0 сек. Температура сжигания на 100…150 оC превышает температуру самовоспламенения, приведенные в таблице 1.

Рис. 3. Схемы термических нейтрализаторов промышленных отходящих газов:

а - без теплообменника; б - с теплообменником

Таблица1 Температуры самовоспламенения te горючих веществ

| Вещество | TB °C | Вещество | TB C | Вещество | TB °C |

| Аммиак Ацетон Бензол Бутадиен Бутиловый спирт Винилацетат Водород Глицерин Дибутилфталат Дихлорметан Дихлорэтилен Керосин Крезол Ксилол | Метан Метиловый спирт Метиловый эфир Метилэтилкетон Нитробензол Олеиновая кислота Пропан Пропилен Сероводород Скипидар Стирол Толуол Углерода оксид Фенол | Фталевый ангидрид Фурфурол Фурфуроловый спирт Хлорбензол Циклогексан Циклогексанон Эпихлоргидрин Этан Этилацетат Этилбензол Этилена оксид Этиленгликоль Этиловый спирт Этиловый эфир |

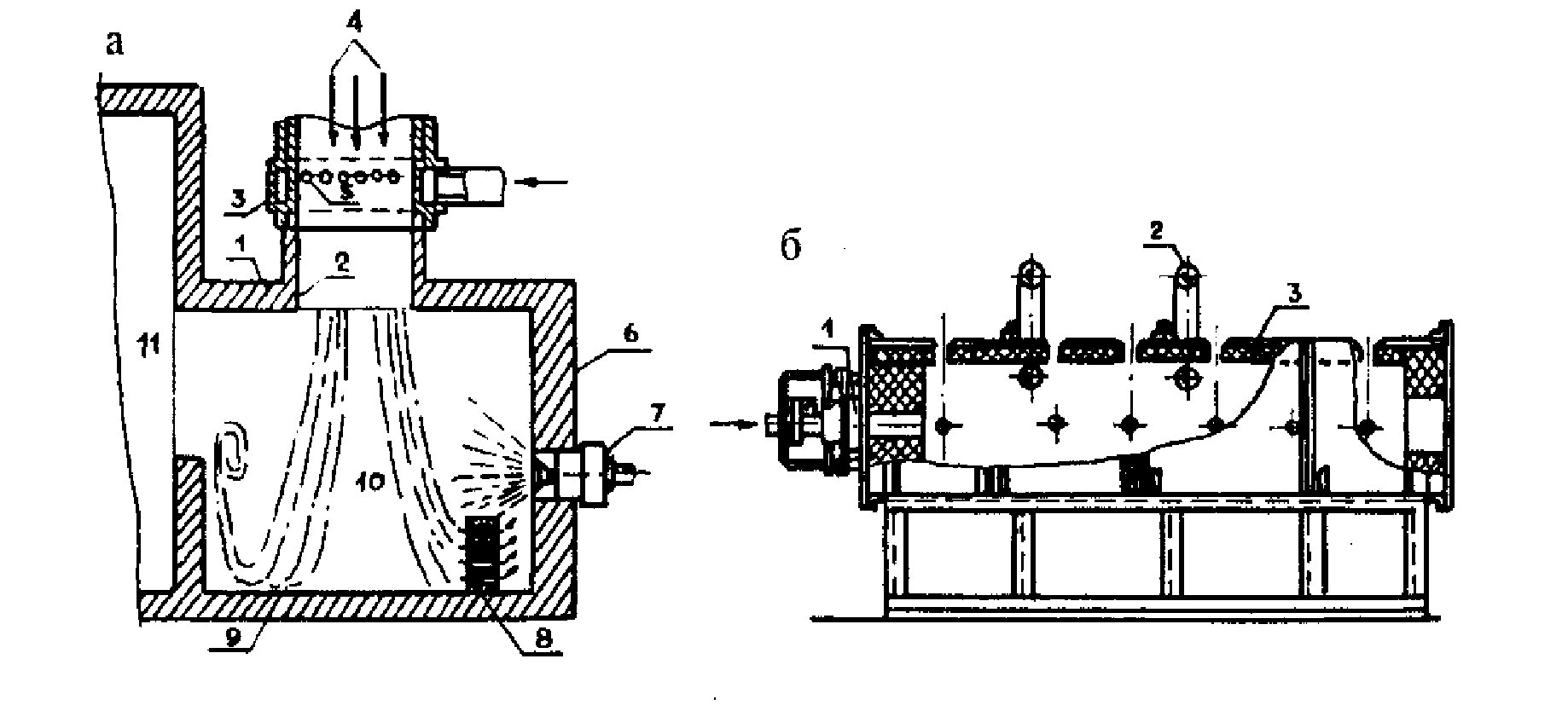

Конструкции топочных устройств для печей термообезвреживания можно разделить на камерные, циклонные, шахтные и барабанные. Наиболее распространены вертикальные и горизонтальные камерные (рис. 7.5, а), а также циклонные горизонтальные (рис. 7.5, б) конструкции.

Рис. 5. Конструкции топочных устройств: а – камерная печь для сжигания газообразных отходов; 1 – корпус печи; 2 – отверстие; 3 – коллектор; 4 – газообразные отходы; 5 – распределительные патрубки; 6 – фронтовая стена; 7 – горелка; 8 – перфорированная стенка; 9 – под; 10 – камера; 11 – камера для утилизации тепла; б – циклонная горизонтальная печь; 1 – горелка; 2 – цилиндрическая камера; 3 – патрубки для отбросного газа

В циклонных печах организуется вращательно-поступательное движение продуктов горения, что обеспечивает большее время пребывания обрабатываемых газов, чем в камерных печах таких же габаритов.

Тип горелочного устройства для установок термообезвреживания и схему подвода отбросных газов выбирают в зависимости от их состава.

Газовые выбросы с высоким содержанием кислорода, которые могут быть использованы в качестве дутьевого воздуха, выгоднее всего подавать в воздушные тракты дутьевых газогорелочных устройств.

Богатые горючим газовые выбросы с низким содержанием кислорода можно подавать непосредственно в газовые тракты дутьевых горелок.

Горелки инжекционного типа для этих целей практически непригодны из-за нестабильности состава выбросов. В то же время инжекционные горелки, работающие на топливном газе стабильного состава, находят применение в качестве пилотных устройств. Высокая температура в зоне горения таких горелок обеспечивает термоокисление загрязнителя при колебаниях состава обрабатываемых газов. Кроме того, они не требуют затрат электроэнергии на подачу воздуха для горения.

Факельная горелка с паровыми дюзами показана на рис. 5, горелка для сжигания галогенсодержащих примесей представлена на рис.6.

Такие устройства могут быть эффективно использованы при высоких избытках воздуха, если на обезвреживание поступают горячие газовые выбросы

Рис. 7.6. Факельная горелка с паровыми дюзами: 1 – дежурная горелка2 – воздушная труба; 3 – защитный козырек; 4 – корпус факельной горелки; 5 – паровая дюза; 6 – карман для термопары

Рис. 7.7. Горелка для сжигания гало-генсодержащих газов в атмосфере

инертного газа: 1 – внутренний корпус горелки; 2 – отверстие для выхода газообразных отходов; 3 – внешний корпус горелки; 4 – отверстие для выхода инертного газа; 5 – канал для смеси инертного газа и газовых отходов; 6 – ввод инертного газа; 7 – игла; 8 – ввод природного газа; 9 – кольцевое пространство для природного газа; 10 – штуцер для подачи инертного газа; 11 - кольцевое пространство для инертного газа

Устройство работает следующим образом.

Камера 16 дожигания предварительно разогревается до температуры 1000-1200оС посредством сжигания вспомогательного топлива в воздухе (преимущественно), подающихся через газовое сопло 11, вставку 9 и инжектор 1 соответственно. Количество воздуха устанавливают в оптимальном соотношении к вспомогательному топливу, регулируя его расход клапанами 5 и 6, при необходимости подмешивая к воздуху кислород для достижения необходимой температуры. Одновременно с прогревом камеры дожигания происходит разогрев стенок 17 диффузора 14 так, что фронт начала горения приближается к инжектору 1 на расстояние 3-5 калибров диаметра 15 смесителя 8 (увеличивая для приближения факела долю кислорода на сжигание топлива посредством клапана 6). В результате излучения от факела и от разогретой камеры 16 дожигания стенки 17 диффузора 14 прогреваются до температуры не менее 1000-1300оС, а затем посредством клапана 7 открывают доступ к инжектору 1 сбросных газов через патрубок 4. Одновременно прерывают подачу воздуха клапаном 5, используя кислород, истекающий через насадок 10 для сжигания вспомогательного топлива, а кислород, истекающий через кольцевую щель 12 для инжекции и сжигания сбросных газов. Последние протягиваются через патрубок 4, попадают в смеситель 8, далее в диффузоре 14 постепенно перемешиваются кислородом. Для полного усреднения смеси достаточна длина, равная 8 калибром диаметра 15 смесителя 8. Стенки 17 диффузора 14 разогреты до температуры 1000оС уже на расстоянии 5 калибров диаметра 15 смесителя, и на них начинает происходить дожигание горючих газов при большом избытке кислорода. Далее степень дожигания возрастает, так как заканчивается смешение, и возрастает температура стенок 17 диффузора 14 как минимум до 1300оС от горения кислородного факела вспомогательного топлива, сжигаемого в оптимальном режиме посредством отделения необходимой части кислорода от полного количества вставкой 9 с насадком 10. Таким образом, на стенках 17 диффузора 14 создаются все условия для дожигания горючих газов, а именно температура 1300оС, избыток кислорода более 12% и материал стенок 17, обладающий каталитическими свойствами. Экспериментально установлено, что на длине диффузора 14, равной 8-20 калибрам диаметра 15 смесителя 8 сжигание горючих составляющих происходит полностью (в том числе бензпирена со степенью 99,98%).

Дата добавления: 2017-01-08; просмотров: 5854;