Методы контроля геометрических параметров металлоконструкций кранов.

Геометрические параметры крупных узлов металлоконструкций или всей металлической конструкции проверяют в заводских условиях в процессе технологической или контрольной сборки.

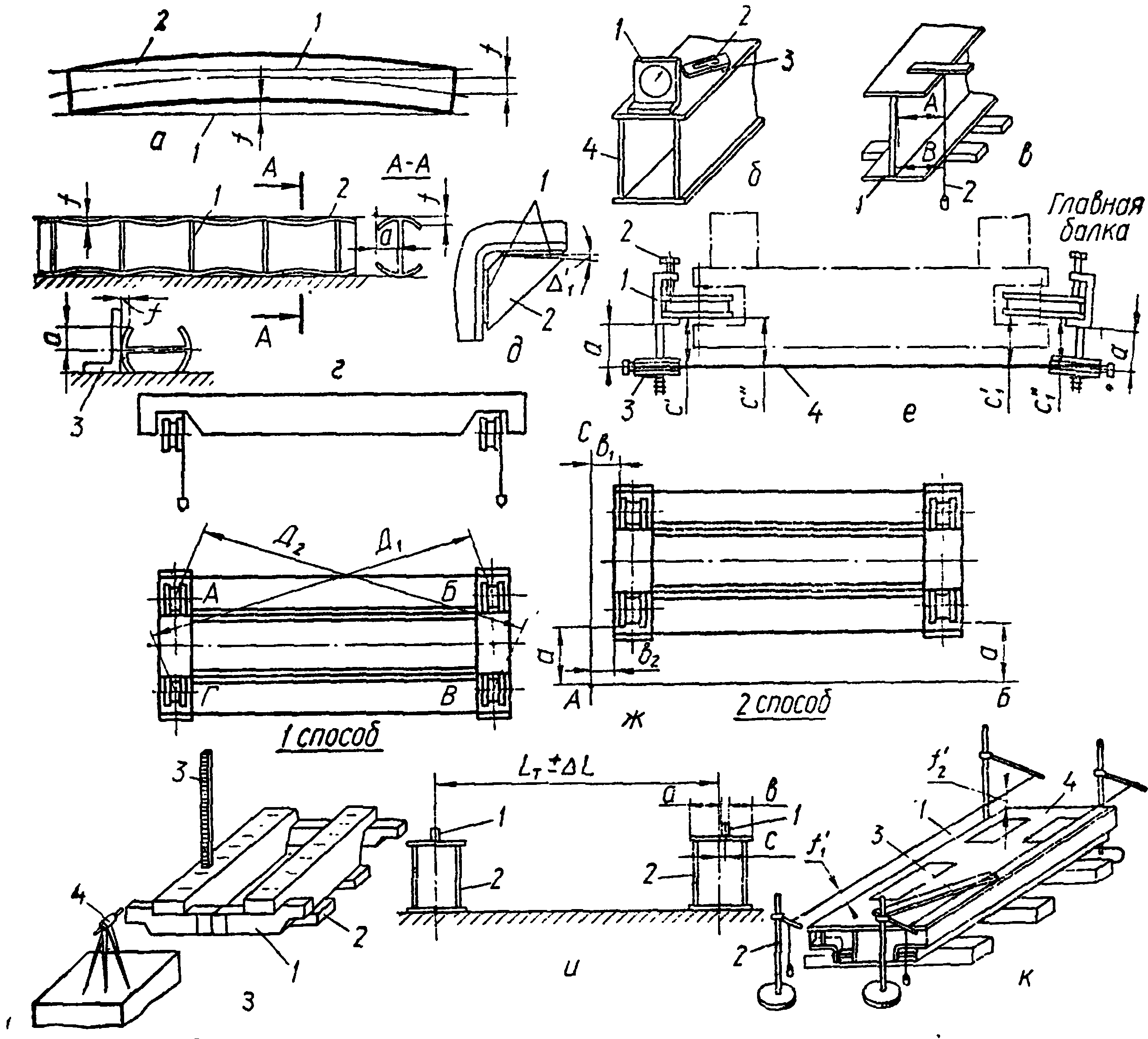

Рис 68. Схема контроля геометрических параметров мостовых кранов

а)1 — струна; 2 — балка; б) 1 — квадранты; 2 — уровень; 3 — мерные прокладки, 4 — балка;

в) 1 — балка; 2 — отвес; г) 1 — балка; 2 — струна; 3 — угольник; д) 1 — платики;

2— угольник; г) 1 — скобы; 2 — винты; 3 — призмы; 4 — струна; з) 1 — мост; 2 — плита;

3— швеллер; 4 — рейка; u) 1 — рельсы; 2 — главные балки; к) 1 — струна; 2 — стойки;

3 — контрольная линейка; 4 — лист

В зависимости от размеров и конструктивных особенностей металлоконструкций применяют следующие приспособления для контроля геометрических параметров:

простейшие средства — рулетки и линейки, угольники, струны, отвесы, уровни и др.;

геодезические приборы — теодолиты, нивелиры, оптические струны и др.;

приборы на базе лазеров непрерывного излучения.

В качестве примера на рис. 68 приведены схемы контроля геометрических размеров металлоконструкции мостового крана. Кривизну в плане каждой балки моста измеряют струной 1 (рис. 68, а), натягиваемой между двумя крайними точками балки 2, кривизну балки / — мерительной линейкой, перекос (поперечный уклон) балки 4 (рис. 68, б) — уровнем 2 или квадрантом 1 и мерными прокладками 3. Величину отклонения а боковых стенок балок / (рис. 68, в) от вертикали (при строго горизонтальном положении >алки) проверяют отвесом 2 и мерительной линейкой (а = А — В). Волнистость и грибовидность балок 1 проверяют струной 2 и угольником 3 (рис. 68, г). Угольником 2 и набором щупов проверяют перпендикулярность опорных поверхностей платиков 1 (рис. 68, д).

При сборке и монтаже кранов весьма важно устранить или сделать возможно меньшим перекос ходовых колес в плане, так как именно он является одной из главных причин быстрого износа реборд ходовых колес. При измерении перекоса колес (рис. 68, е) призмы 3 устанавливают на скобах 1, закрепляемых на колесах при помощи винтов 2. После натяжения струны 4 измеряют размеры С', С", С11 и С111 и по ним судят о величине перекоса колес, который относительно рельсов может создаваться за счет непрямоугольности (перекоса) моста крана. Прямоугольность моста проверяют или замером пролета диагоналей моста (рис. 68, ж), или измерением величин а, в и вг относительно линий АБ и АС, определяемых при помощи теодолита, установленного в точке А. Мост крана нивелируется с целью определения величин и правильности строительного подъема балок и их плоскости (отсутствия скручивания). Для этого мост 1 устанавливают на стенд или плиты 2 (рис. 68, з) и при помощи нивелира 3 и рейки 4, устанавливаемой на балке через 1—1,5 м, определяют отметки моста или подтележечных рельсов в различных сечениях. По этим отметкам вычерчивают графики строительного подъема для каждой балки.

Положение подтележечных рельсов 1 относительно оси симметрии главных балок 2 (рис. 68, и) контролируется шаблоном или мерной линейкой. Величина смещения рельса с определяется как разность размеров а и в. Параллельность подтележечных рельсов (изменение величины колеи L) определяется при помощи катучего шаблона или линейки.

Плоскость верхнего листа 4 тележки (рис. 68, к), на который устанавливают ее основные механизмы, можно проверить также при помощи струн 1, натягиваемых на стойках 2, контрольной линейки 3, уровней и других приспособлений путем измерения величин

( f' I 1 f' I 2 в различных точках листа.

Рассмотренные методы недостаточно совершенны для контроля металлоконструкций кранов больших пролетов. В этих условиях целесообразно применять средства и методы разметки и контроля с использованием лазеров (оптических квантовых генераторов) непрерывного излучения, которые разработаны Краматорским НИИПТМашем и применены на заводе «Сибтяжмаш».

Параметры мостов кранов закладываются при разметочных операциях, поэтому важно повысить точность их выполнения, особенно при разметке отверстий под оси балансиров.

Обычно несоосность отверстий является результатом слишком сложной технологии разметки на наружном и внутреннем листах концевых балок, связанной с протягиванием струны через всю главную балку. Кроме того, невозможно добиться точной угловой ориентации шпинделя переносного расточного станка на двух близко расположенных стенках концевой балки (менее 1 м). Однако точность угловой ориентации шпинделя станка можно существенно повысить, используя в качестве баз разметочные окружности на противоположных концах крановой балки, что увеличивает базовое расстояние в 15—20 раз. Для этого необходимо закрепить в шпинделе станка лазер, луч которого совмещен с осью шпинделя.

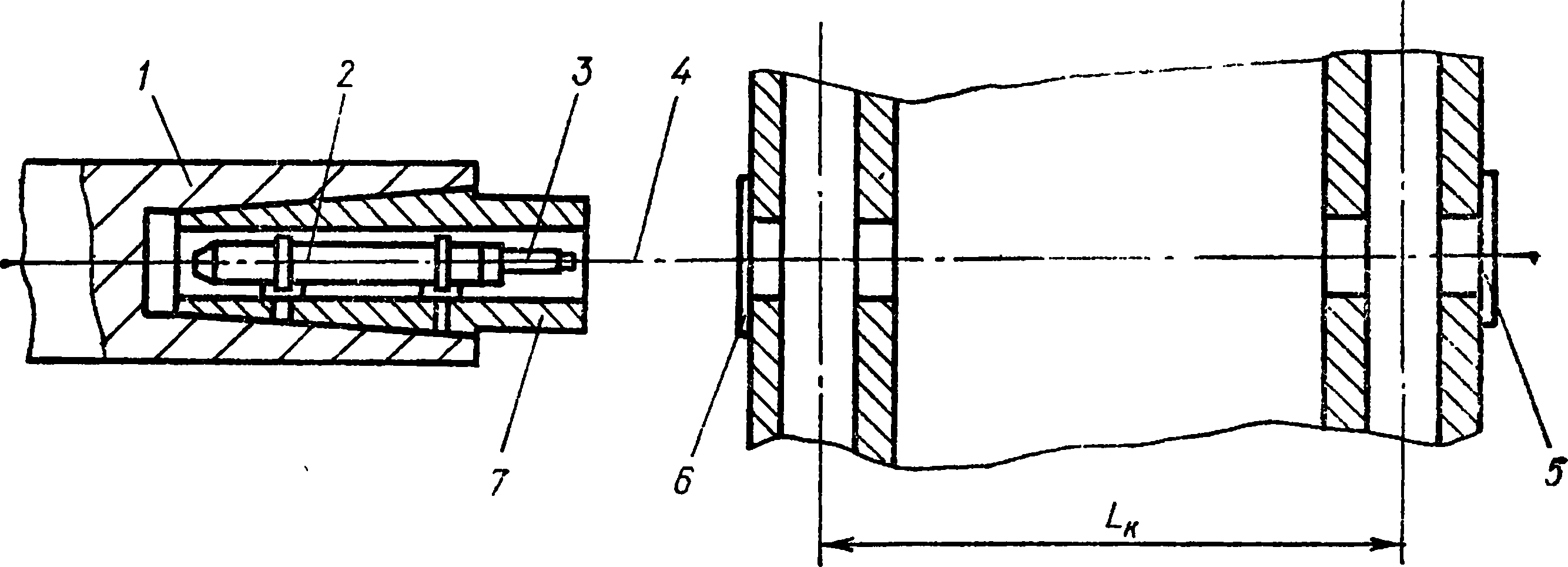

Рис. 69. Схема установки и настройки прибора на базе лазера непрерывного

излучения:

1 — шпиндель; 2 — излучатель; 3 — каллимирующая насадка; 4 — ось луча; 5, 6 — мишени;

7 — установочный конус

Действие прибора основано на принципе использования оси луча лазера в качестве эталона прямой линии. Применение каллимирующих насадок позволяет получить ярко-красный тонкий луч с весьма малым углом расходимости (пятно на мишени, удаленной на расстояние 50—60 м, имеет диаметр до 10 мм).

Излучатель 2 (рис. 69), представляющий собой лазер типа ОКГ—13 с каллимирующей насадкой 3, закрепляется внутри установочного конуса 7 таким образом, чтобы ось луча 4 совпадала с осью конуса, вставляемого в конусное отверстие шпинделя 1 перенесенного расточного станка. Мишени 5 и б устанавливают по разметке на наружных листах концевых балок. Луч лазера, пройдя через отверстие в мишени б, попадает на мишень 5. Шпиндель станка устанавливают таким образом, чтобы ось луча, пройдя через центр отверстия мишени б, совместилась с центром мишени 5. Сняв мишень, растачивают отверстия под ось балансира, для чего на место излучателя вставляется резец. Установив на место мишень и переместив станок на противоположную сторону, повторяют операции.

При таком методе точность разметки составляет 0,1 мм на 1000 мм.

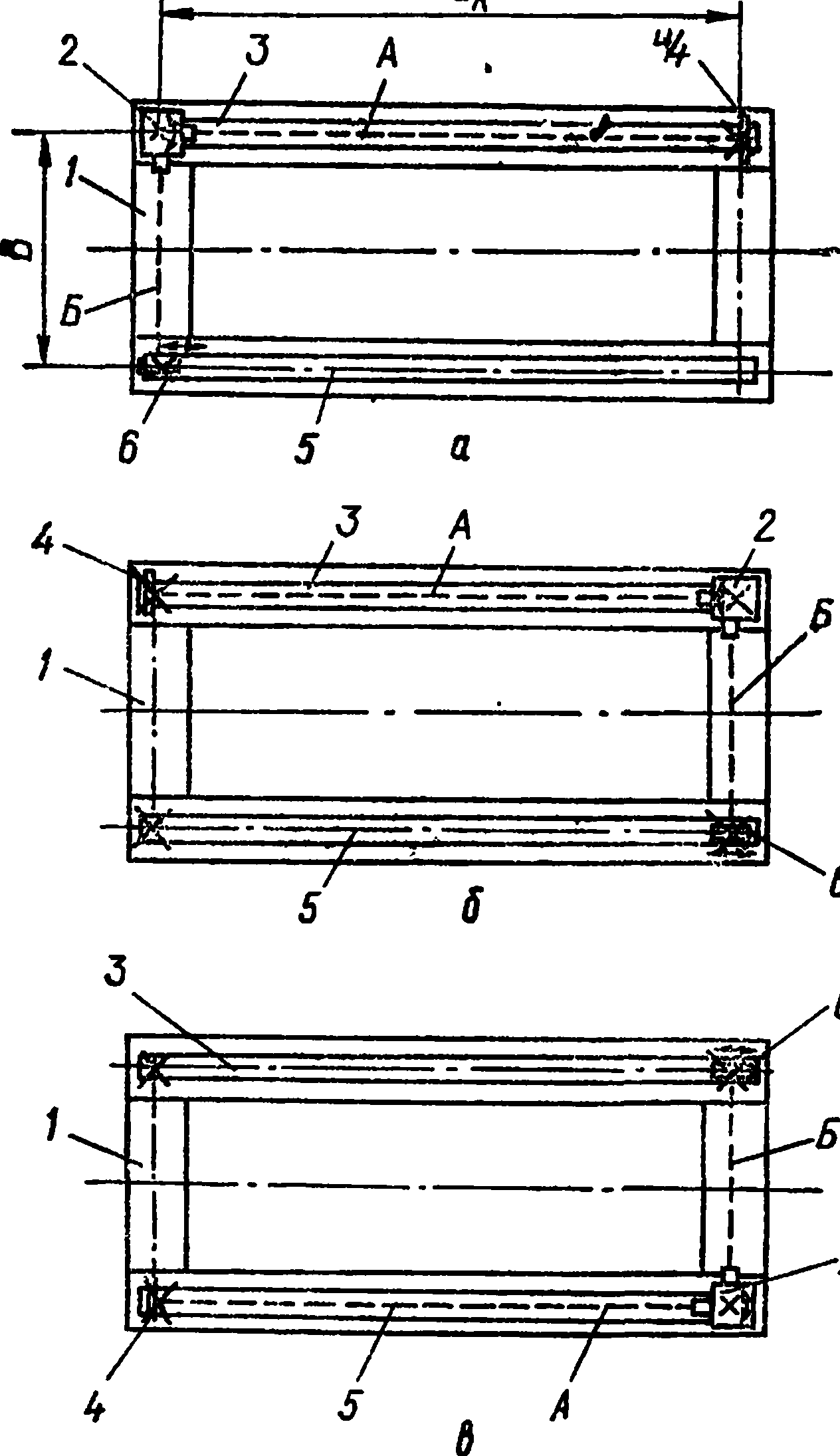

Применение для проверки прямоугольности балок моста крана прибора, основанного на использовании луча лазера, позволяет получить результаты высокой точности, которых невозможно добиться при использовании других методов, например «метода диагонали». Метод с использованием лазерного луча основан на определении отклонений углов между балками крана от прямого

угла. Эталоном прямого угла в приборе служат два взаимно перпендикулярных луча лазера, направление которых индицируется на двух мишенях, фиксируемых на рельсах главных балок.

По оси рельса 3 главной балки 1 моста крана (рис. 70, а) откладывается расстояние LK, равное величине пролета крана. Точки замеров засверливаются. По одной из точек базируется двухлучевой излучатель 2 таким образом, чтобы пересечение лучей совпадало с базовой засвер. ловкой на рельсе. По второму засверленному отверстию базируется мишень 4.

Поворотом излучателя 2 относительно базовой засверловки луч А совмещается с центром мишени 4. На втором рельсе 5 по центру луча Б устанавливается мишень 6, снабженная узлами керновки и перемещения мишени. Затем ее фиксируют и на рельсе выбивают базовую лунку узлом керновки. После этого излучатель и мишень 4 меняют местами (рис. 70, б), излучатель разворачивается вокруг вертикальной оси на 180°, и при помощи мишени 6 наносится четвертая точка.

При контрольном измерении (рис. 70, в) излучатель переносят на рельс 5, луч А совмещается с центром мишени 4, установленной по базовой точке, и по отклонению луча Б от центра мишени 6 оценивается непрямоугольность базовой разметки.

Приборы, устройство которых основано на базе лазеров непрерывного излучения, используются также для контроля величины и формы кривой строительного подъема балок мостов кранов.

Рис. 70. Схема проверки прямоугольности моста при помощи приборов на базе лазера непрерывного излучения:

1 — главная балка; 2 — излучатель; 3, 5 — рельсы; 4, 6 — мишени

Дата добавления: 2017-01-08; просмотров: 4331;