Технология изготовления порталов портальных кранов.

Порталы современных портальных кранов имеют большие габариты, что не позволяет транспортировать их к месту эксплуатации в собранном виде. Наличие в металлоконструкциях порталов монтажных стыков облегчает транспортировку порталов и их изготовление, но одновременно повышает требования к точности сборки узлов, разъединенных монтажными стыками. Поэтому порталы обычно изготовляют в два этапа: сначала делают укрупненные узлы, а затем выполняют на стенде контрольную сборку и последующую разборку портала для транспортировки.

К укрупненным узлам портала, изготовляемым в виде отдельных сборочных единиц, относятся оголовок в сборе с зубчатым или цевочным венцом, кольцевым рельсом и центральной цапфой и опоры (ноги) портала.

Изготовление оголовков порталов включает сборочно-сварочные операции, механическую обработку и узловую сборку.

Металлоконструкция оголовка собирается из заготовок в виде листов, обечаек, колец, ребер жесткости и диафрагм, которые предварительно собираются по разметке на сборочной плите, прихватываются электросваркой и после проверки свариваются.

Механической обработке подвергаются плоскости соединения оголовка с опорами, кольцевой рельс, центральная цапфа, зубчатый венед и другие детали. Обработка этих поверхностей, выполняемая на карусельных станках, позволяет повысить точность сборки оголовка с другими узлами и элементами портала. Трубчатые опоры порталов при больших габаритах разъединяются на отдельные сборочно-монтажные единицы за счет наличия монтажных стыков фланцевого типа. Металлоконструкции опор с оголовком и с узлами ходовых тележек соединяются при помощи фланцевых болтовых соединений.

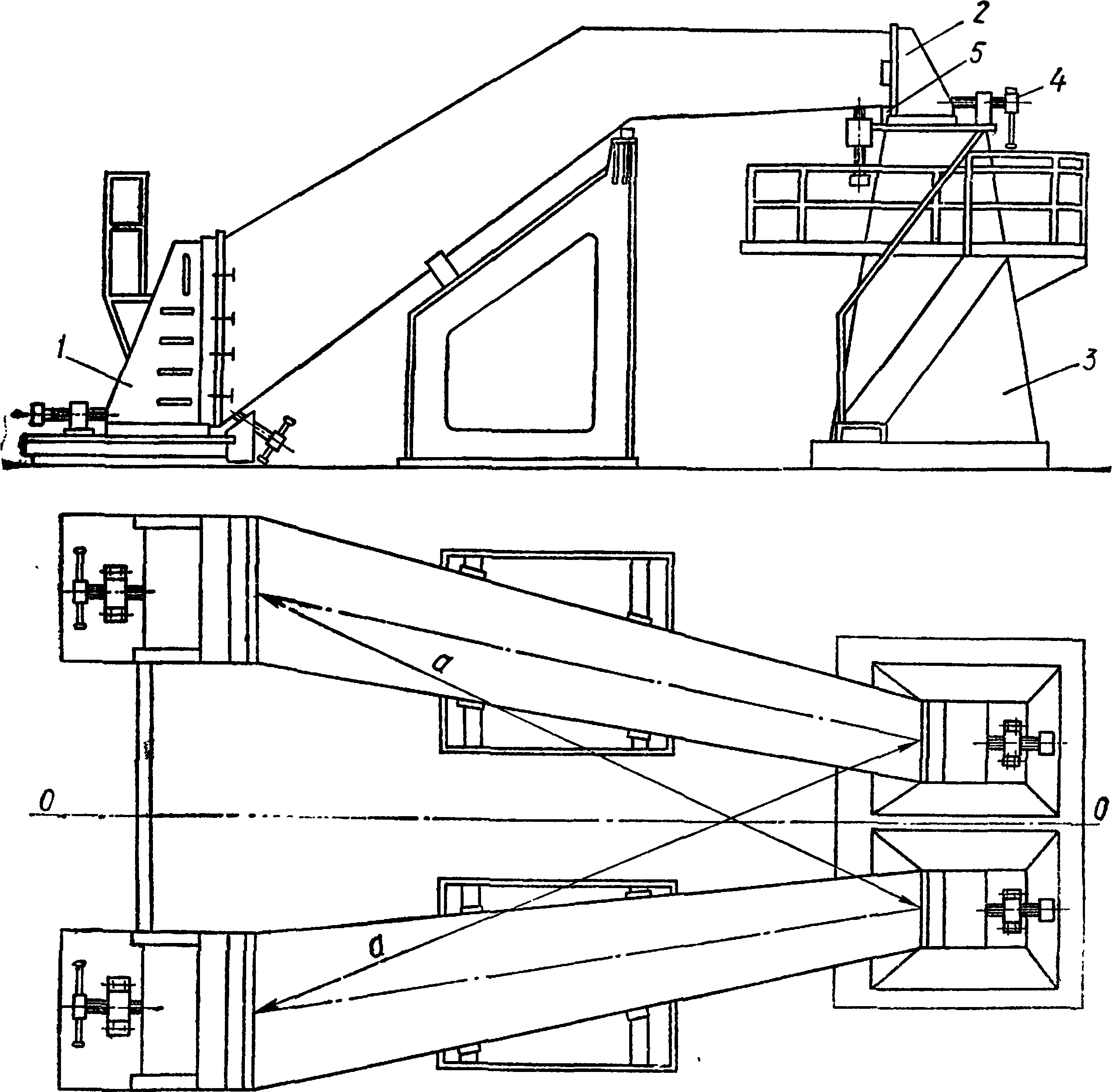

Рис. 65. Схема стапеля для сборки и сварки опор порталов портальных

кранов:

1 — нижние кронштейны; 2 — верхние кронштейны; 3 — тумба; 4 — винты; 5 —контрольный упор [18]

Опоры порталов прямоугольного коробчатого сечения включают, кроме коробки, систему диафрагм и фланцев. Технологический процесс изготовления таких опор аналогичен технологическому процессу изготовления главных балок мостов при мелкосерийном производстве. Коробки опоры с фланцами собирают на специальном стенде (рис. 65), что позволяет обеспечить взаимную параллельность опорных плоскостей фланцев и проверить основные геометрические параметры двух опор. Нижние кронштейны 1 закреплены неподвижно и их привалочные (соединительные) поверхности лежат в одной плоскости. Два верхних кронштейна 2, установленные на тумбе 3, подвижны, что облегчает установку фланцев. Кронштейны передвигаются при помощи винтов 4 до контрольного упора 5, определяющего расстояние между фланцами. Правильность сборки опор дополнительно контролируется равенством расстояний а (с установленным допуском).

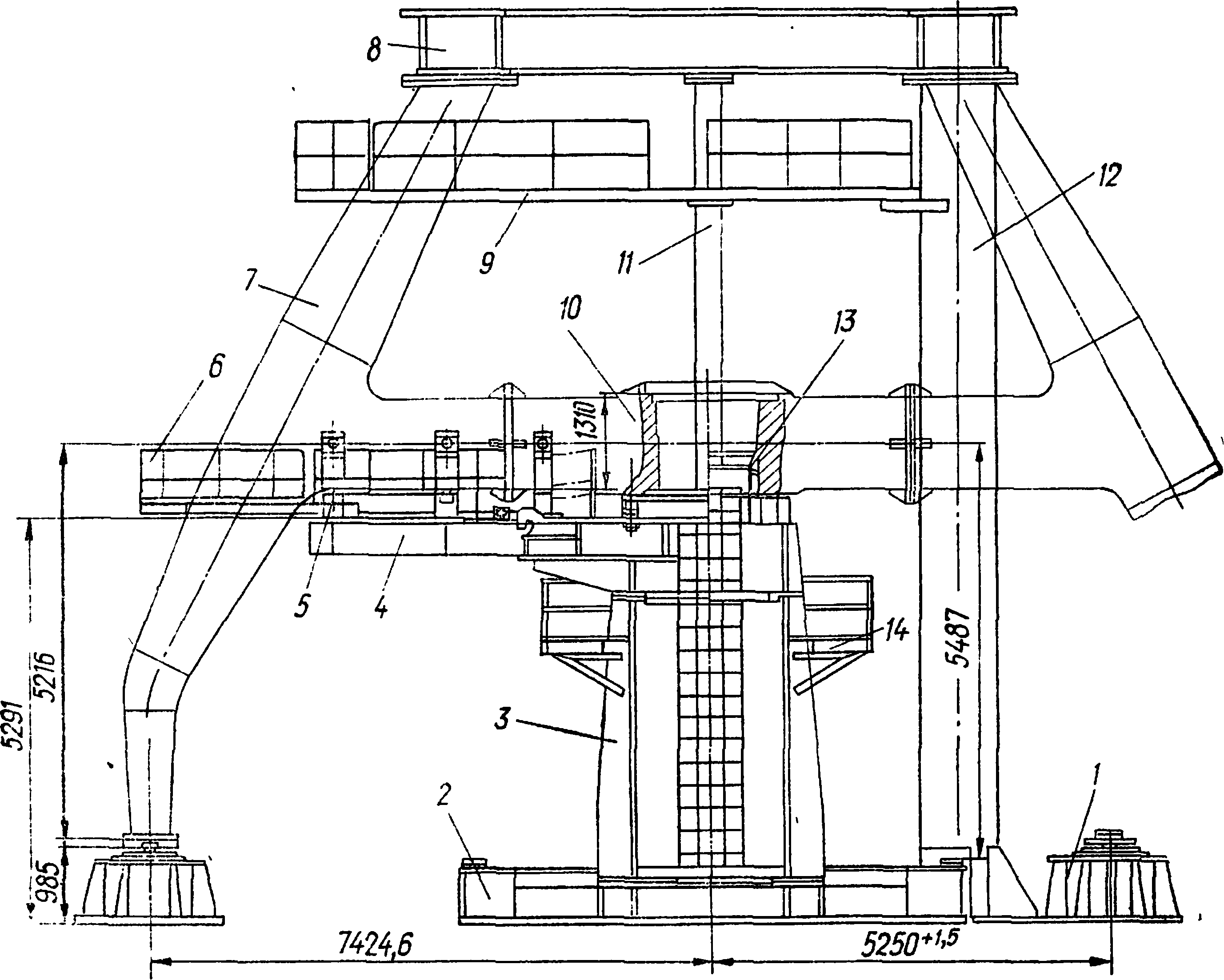

Рис. 66. Стенд для контрольной сборки портала:

1, 5, 7 — опоры; 2 — основание; 4 — площадка-крестовина; 5 — призмы; 9 — съемная площадка; 10 — крестовина; U — колонна; 12 — стойка; 13— фиксирующее устройство

Стенд рассмотренной конструкции позволяет выполнять сборку и проверку двух спор портала. Более точной является полная (контрольная) сбсрка портала трубчатой конструкции на специальном стенде (рис. 66).

Стенд состоит из основания 2, на которое устанавливают центральную опору 3 и колонну 11. На. опоре расположена площадка- крестовина 4 с опорными узлами (призмами) 5. Оголовок 8 портала поддерживается стойкой 12. Рабочие-сборщики во время монтажа находятся на постоянных площадках 6 и 14 и съемной площадке 9.

Контрольная сборка портала начинается с установки на площадку крестовины 10 портала. Точность ее установки обеспечивается фиксирующим устройством 13, соединенным с крестовиной

по посадке 1300  . Опоры 7 портала с неприваренными фланцами устанавливаются на призмы и опоры. После выверки положения опор по отвесу и упорам их закрепляют на стенде. Фланцы опоры поворачивают до совмещения с отверстиями во фланцах крестовины, соединяют технологическими болтами, прихватывают, а затем приваривают к трубе опоры. Оголовок портала устанавливают на стенде, выверяя и регулируя его положение по упорам стенда и чертежу, и соединяют с опорами технологическими болтами.

. Опоры 7 портала с неприваренными фланцами устанавливаются на призмы и опоры. После выверки положения опор по отвесу и упорам их закрепляют на стенде. Фланцы опоры поворачивают до совмещения с отверстиями во фланцах крестовины, соединяют технологическими болтами, прихватывают, а затем приваривают к трубе опоры. Оголовок портала устанавливают на стенде, выверяя и регулируя его положение по упорам стенда и чертежу, и соединяют с опорами технологическими болтами.

После приварки всех фланцев и ребер производится маркировка узлов в соответствии с монтажно-маркировочной схемой и портал разбирают на транспортно-монтажные узлы.

Дата добавления: 2017-01-08; просмотров: 3205;